1.本实用新型涉及深冷分离、天然气化工、煤化工等技术领域,尤其涉及一种一氧化碳缓冲系统及深冷分离制取一氧化碳系统。

背景技术:

2.目前,广泛应用于合成气深冷分离的是部分冷凝工艺、甲烷洗工艺以及一氧化碳洗等工艺,但当深冷分离装置冷箱或者压缩机跳车后需要再启动时,往往需要向一氧化碳压缩机(循环一氧化碳压缩机)入口注入氮气进行启动,由于氮气的注入往往会污染一氧化碳产品,需要在一氧化碳产品管线、一氧化碳压缩机入口、一氧化碳与氮气分离塔塔顶不凝气处分别设置排放管线,定量排放置换其中的氮气,但往往上述措施也需要24小时左右才能实现98v%左右的一氧化碳产品纯度。

3.为了尽可能缩短满足产品纯度要求的一氧化碳送出深冷分离装置的时间,通常需要排放大量的一氧化碳气体,但此时需要保证进入冷箱合成气气量中所携带的一氧化碳能够累积并送往甲烷洗冷箱/一氧化碳洗冷箱后续几个分离塔,或者部分冷凝的脱氢塔内,才能实现置换一氧化碳产品中氮气所需的排放量。

4.当装置规模较大时,大量排放深冷分离装置所产的富氢气和一氧化碳气体会使得整个化工厂装置的经济性不佳。

5.基于以上因素,有必要设计出一种用于深冷分离装置尤其时甲烷洗工艺中快速调纯一氧化碳的方法,在有增加数量有限设备的同时,能够快速实现满足纯度要求的产品一氧化碳的送出,保证对下游一氧化碳用气装置的稳定供应。

技术实现要素:

6.为了解决上述问题,本实用新型的目的在于提供一种一氧化碳缓冲系统及深冷分离制取一氧化碳系统。该一氧化碳缓冲系统能够在冷箱或一氧化碳压缩机跳车时快速调纯冷箱送出的一氧化碳气体纯度,缩短装置的重启时间,保证下游用气装置无需因冷箱或一氧化碳压缩机跳车而停车。

7.为了达到上述目的,本实用新型提供了一种一氧化碳缓冲系统,该一氧化碳缓冲系统包括液体一氧化碳真空罐和液体一氧化碳气化器;所述液体一氧化碳真空罐的入口用于接收一氧化碳;所述液体一氧化碳真空罐的出口直接与所述液体一氧化碳气化器的入口连接;或者,所述一氧化碳缓冲系统还包括一氧化碳低温泵,所述液体一氧化碳真空罐的出口通过一氧化碳低温泵与所述液体一氧化碳气化器的入口连接;所述液体一氧化碳气化器用于输出加压气化后的一氧化碳。

8.在上述一氧化碳缓冲系统中,所述液体一氧化碳真空罐能够存储一氧化碳制取装置产生的液相一氧化碳以及冷箱运行过程产生的液相一氧化碳(如图1和图2中的液相一氧化碳100、液相一氧化碳101),将一氧化碳加压气化后输送至一氧化碳压缩机或者冷箱中,可以快速调纯再引入合成气时冷箱输出的一氧化碳气体纯度,缩短一氧化碳压缩机或者冷

箱的启动时间。

9.在本实用新型的具体实施方案中,所述液体一氧化碳真空罐接收的液相一氧化碳一般来自于一氧化碳制取装置产生的一氧化碳产品,也可来自于一氧化碳制取装置在换热器进行热交换过程中采用的循环一氧化碳。

10.在本实用新型具体实施方案中,当所述液体一氧化碳真空罐含有增压系统时,所述液体一氧化碳真空罐的出口可以直接与所述液体一氧化碳气化器的入口连接;当所述液体一氧化碳真空罐不含增压系统时,所述液体一氧化碳真空罐的出口可以经由液体一氧化碳低温泵与所述液体一氧化碳气化器的入口连接。

11.在本实用新型的具体实施方案中,所述液体一氧化碳真空罐可以是立式真空罐、卧式真空罐等。

12.在本实用新型的具体实施方案中,所述液体一氧化碳低温泵可以是立式低温泵、卧式低温泵、离心泵等。

13.在本实用新型的具体实施方案中,所述液体一氧化碳气化器能够向一氧化碳压缩机、一氧化碳制取装置(例如一氧化碳/氮气分离塔)等输送一氧化碳。即,所述一氧化碳气化器可以与一氧化碳压缩机的入口、一氧化碳制取装置(具体可以是装置换热器)的入口连通。

14.在本实用新型的具体实施方案中,所述液体一氧化碳气化器可以是空浴式气化器和/或水浴式气化器。

15.在本实用新型的具体实施方案中,与一氧化碳制取装置入口连通的液体一氧化碳气化器可以是空浴气化器。

16.在本实用新型的具体实施方案中,所述液体一氧化碳气化器的出口还可以与下游一氧化碳用气装置的入口连接,以在冷箱或一氧化碳压缩机跳车待启动期间保持向下游装置供应高纯度一氧化碳,避免下游装置停车。

17.在一些具体实施方案中,所述一氧化碳气化器可以是一个、也可以是两个以上。

18.在本实用新型的具体实施方案中,一氧化碳制取装置或冷箱输出的液相一氧化碳的压力一般为0.35mpag,即液体一氧化碳真空罐接收的液相一氧化碳的压力一般为0.35mpag。液体一氧化碳真空罐内部的增压系统、或者液体一氧化碳低温泵能够对上述液相一氧化碳增压,使一氧化碳的压力上升至0.7mpag,达到冷箱重启或一氧化碳压缩机重启对气压的要求。

19.在本实用新型的具体实施方案中,由液体一氧化碳真空罐内部的增压系统或者液体一氧化碳低温泵增压的液相一氧化碳可以输送回一氧化碳制取装置中的换热器(例如冷凝器、再沸器)中替代常规一氧化碳循环液作为换热介质(冷源、热源等)。在具体实施方案中,当所述液体一氧化碳真空罐含有增压系统时,所述液体一氧化碳真空罐的出口可以直接或经由液体一氧化碳气化器与一氧化碳制取装置中的换热器入口连通;当所述液体一氧化碳真空罐不含增压系统时,所述液体一氧化碳真空罐的出口可以进一步经由液体一氧化碳低温泵与一氧化碳制取装置中的换热器入口连通。由于该液相一氧化碳纯度高,其在换热器中经过换热后再经由液体一氧化碳真空罐输送至循环一氧化碳压缩机时能够保证压缩机内一氧化碳出于高纯度水平,则一氧化碳压缩机或冷箱重启时一氧化碳循环系统中的一氧化碳纯度高、可以显著缩短装置的重启时间以及一氧化碳制取装置送出纯一氧化碳产

品的时间。

20.本实用新型进一步提供了一种深冷分离制取一氧化碳系统,其包括上述一氧化碳循环系统。

21.在本实用新型的具体实施方案中,上述深冷分离制取一氧化碳系统可以具体包括上述一氧化碳循环系统、合成气分离塔、冷箱、一氧化碳压缩机和主换热器;其中,所述合成气分离塔用于从合成气中分离出一氧化碳,所述合成气分离塔中设有换热器;所述合成气分离塔中输送一氧化碳产品的出口与所述一氧化碳循环系统中液体一氧化碳真空罐的入口连通;所述一氧化碳压缩机的入口与所述一氧化碳循环系统中液体一氧化碳气化器的出口连通,所述一氧化碳压缩机的出口与所述合成气分离塔中的换热器入口连通;所述冷箱用于为所述深冷分离制取一氧化碳系统提供低温环境,所述一氧化碳循环系统位于冷箱中;所述主换热器用于对冷箱中进出物流进行热交换。

22.在本实用新型的具体实施方案中,所述液体一氧化碳真空罐的入口还可以与所述合成气分离塔的换热器的出口连通。

23.在本实用新型的具体实施方案中,上述深冷分离制取一氧化碳系统在制取一氧化碳的过程中一般包括进行甲烷洗的工艺操作。

24.在本实用新型的具体实施方案中,所述合成气分离塔可以包括甲烷洗涤塔、闪蒸塔、甲烷/一氧化碳分离塔、一氧化碳/氮气分离塔。所述一氧化碳/氮气分离塔用于分离一氧化碳产品气。所述一氧化碳/氮气分离塔设有冷凝器,该冷凝器的入口与所述一氧化碳压缩机的出口连通,该冷凝器的出口可以经由主换热器与所述一氧化碳压缩机的入口连通。

25.在本实用新型的具体实施方案中,所述冷箱中的冷量损失可以由一氧化碳膨胀机、液相一氧化碳、或液氮补充。

26.本实用新型提供的上述气体缓冲系统和深冷分离制取气体系统不仅限于一氧化碳作为循环制冷介质和产品的情况,还适用于类似以产品为自循环制冷介质的气体循环系统和分离制取气体系统。

27.本实用新型的有益效果在于:

28.本实用新型提供的一氧化碳缓冲系统在冷箱或者一氧化碳压缩机跳车至再启动过程中,可以通过在冷箱运行过程中累计存储的部分液体一氧化碳(存储于液体一氧化碳真空罐内)的增压再气化循环回一氧化碳压缩机或冷箱,可以快速调纯再引入合成气时冷箱送出的一氧化碳气体纯度,提高制取一氧化碳装置送出产品一氧化碳的稳定性,缩短装置的启动时间。还可以通过存储的液体一氧化碳再气化供给下游用户,可以保证下游装置(尤其是开停车非常复杂的介质沸点较高的乙二醇装置用户等)无需因深冷分离装置跳车(如冷箱或者一氧化碳压缩机)而停车。上述一氧化碳缓冲系统增加的设备数量有限,占地面积十分紧凑,投资小,对一氧化碳产品输出稳定性提高效果明显。

附图说明

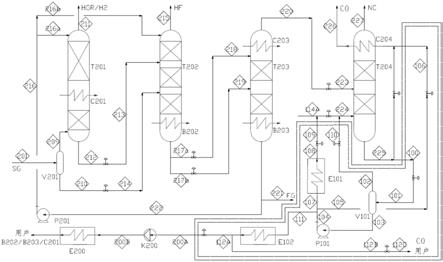

29.图1为实施例1的一氧化碳缓冲系统结构示意图。

30.图2为实施例2的深冷分离制取一氧化碳系统结构示意图。

31.符号说明

32.v101-液体一氧化碳真空罐;p101-液体一氧化碳低温泵;e101、e102-液体一氧化

碳气化器。

33.t201-甲烷洗涤塔;t202-闪蒸塔;t203-甲烷/一氧化碳分离塔;t204-一氧化碳/氮气分离塔。c201-甲烷洗涤塔的中冷器;b202-闪蒸塔的再沸器;b203-甲烷/一氧化碳分离塔的再沸器;c203-甲烷/一氧化碳分离塔的冷凝器;c204-一氧化碳/氮气分离塔的冷凝器。

34.v201-合成气分离罐;p201-甲烷泵;k200-循环一氧化碳压缩机;e200-主换热器。

35.114a-一氧化碳/氮气分离塔的塔底气相入口管线;200a-压缩机入口管线;200b-压缩机出口管线。

36.sg-原料合成气;h

2-富氢气/氢气;co-一氧化碳;hgr-富氢气;hf-闪蒸气;fg-燃料气;nc-不凝气。

37.图1、图2中物流编号说明:

38.100/101/103/104/105/106/107/111-液相一氧化碳;102/110/108/109-低温气相一氧化碳;112a/112b/112c-常温一氧化碳气体。

39.201-原料合成气;209-气相合成气;210-液相合成气;211-富氢气;212-液相合成气;213-减压后液相合成气;214-减压后液相合成气;216、216a、216b-液相甲烷。

40.215-闪蒸气;217a、217b-液相合成气;218、219-减压后液相合成气;220、223-粗一氧化碳气体;221、222-液相甲烷。

41.224-循环一氧化碳气体;225-液相一氧化碳;226-纯一氧化碳气体;227-不凝气。

42.图1、图2中的减压阀省略编号。

具体实施方式

43.为了对本实用新型的技术特征、目的和有益效果有更加清楚的理解,现对本实用新型的技术方案进行以下详细说明,但不能理解为对本实用新型可实施范围的限定。

44.实施例1

45.本实施例提供了一种一氧化碳缓冲系统,该缓冲系统用于为制取一氧化碳系统中的循环一氧化碳压缩机输送一氧化碳,或者在冷箱跳车时向该循环一氧化碳压缩机或冷箱输送一氧化碳,加快循环一氧化碳压缩机或冷箱的重启。在与本实施例提供的一氧化碳缓冲系统相配合的制取一氧化碳系统中,用于制取一氧化碳产品的装置设有冷凝器。

46.如图1所示,本实施例提供的一氧化碳缓冲系统包括液体一氧化碳真空罐v101、液体一氧化碳低温泵p101(又称一氧化碳泵)、液体一氧化碳气化器e101、液体一氧化碳气化器e102。其中,液体一氧化碳真空罐v101的入口与制取一氧化碳系统中的输送一氧化碳出口(包括输送一氧化碳产品气的出口、以及经过热交换得到的气体一氧化碳的出口)连接,用于向一氧化碳缓冲系统输送纯度较高的液态一氧化碳;液体一氧化碳真空罐v101的出口与液体一氧化碳低温泵p101的入口相连,用于向液体一氧化碳加压;液体一氧化碳低温泵p101的出口与循环一氧化碳压缩机k200连接,用于向循环一氧化碳压缩机k200输送增压后的液体一氧化碳。

47.在一些实施方案中,当液体一氧化碳真空罐v101内部含有增压系统时,上述一氧化碳缓冲系统可省略液体一氧化碳低温泵p101的设置,这种情况下,液体一氧化碳真空罐v101的出口可以直接与循环一氧化碳压缩机k200的入口连通,从而将输送至液体一氧化碳真空罐v101中的一氧化碳经过内部增压系统增压后可直接从液体一氧化碳真空罐v101的

出口输出至循环一氧化碳压缩机k200中。

48.在具体实施方案中,当一氧化碳缓冲系统包括液体一氧化碳低温泵p101时,液体一氧化碳低温泵p101的出口连接的管线数量与一氧化碳在制取一氧化碳系统中的用途有关。这里以一氧化碳分别用作循环一氧化碳压缩机k200的补充气体、以及制取一氧化碳工艺中的冷源为例。如图1所示,本实施例中,液体一氧化碳低温泵p101的出口分别连接第一管线、第二管线和第三管线、将增压后的液相一氧化碳104分为液相一氧化碳111、液相一氧化碳107和液相一氧化碳105输出。

49.第一管线用于输送液相一氧化碳111,第一管线的出口通过液体一氧化碳气化器e102经过减压阀与循环一氧化碳压缩机k200的入口连接,用于使增压后的一氧化碳经过气化后送至循环一氧化碳压缩机k200,从而在冷箱或者循环一氧化碳压缩机k200跳车时注入一氧化碳以助于循环一氧化碳压缩机k200或冷箱启动。

50.第二管线用于输送液相一氧化碳107,第二管线的出口与液体一氧化碳气化器e101的入口连通,用于将增压后的液态一氧化碳气化;液体一氧化碳气化器e101与上游一氧化碳制取装置的换热循环介质入口连接、二者之间设有减压阀,用于将气化后的低温气相一氧化碳108转化为减压后的低温气相一氧化碳109,作为换热循环介质为一氧化碳制取装置提供冷源。

51.第三管线用于输送液相一氧化碳105,第三管线的出口与一氧化碳制取装置的换热器(如冷凝器等)的入口连接、二者之间设有减压阀。液相一氧化碳105经过减压阀转化为减压后的液相一氧化碳作为冷源进入一氧化碳制取装置的换热器中、再经过热交换转为纯一氧化碳气体。该一氧化碳气体由换热器排出后可输送至液体一氧化碳真空罐v101中、也可以经过主换热器e200复热后输送至循环一氧化碳压缩机k200中向下游用气装置输出或者作为压缩机的补充气体(图1中未示),加快循环一氧化碳压缩机k200或冷箱的重启。

52.在一些实施方案中,液体一氧化碳气化器e102的出口还可以与下游用气装置连通,用于保证在冷箱或循环一氧化碳压缩机k200跳车至再次启动期间下游装置能够稳定接收一氧化碳产品气、无需停车。其中,液体一氧化碳气化器e102与下游用气装置之间通常设有调节阀,用于调节一氧化碳的压力。

53.上述一氧化碳缓冲系统通过对分离制取的一氧化碳增压、气化、得到纯一氧化碳气体,将该一氧化碳气体替代常规的氮气对跳车时的冷箱或一氧化碳压缩机进行气体补充,避免在停车过程中向一氧化碳压缩机充入氮气导致的对一氧化碳产品气的污染,由此缩短冷箱和一氧化碳的启动时间,使一氧化碳产品气保持较高纯度,保证对下游一氧化碳用气装置的供应稳定性。

54.实施例2

55.本实施例提供了一种深冷分离制取一氧化碳系统,如图2所示,该深冷分离制取一氧化碳系统包括合成气分离罐v201、甲烷泵p201、甲烷洗涤塔t201、闪蒸塔t202、甲烷/一氧化碳分离塔t203、一氧化碳/氮气分离塔t204、循环一氧化碳压缩机k200、主换热器e200、冷箱(图2中未示)、以及实施例1中的一氧化碳缓冲系统(对应图2中的双框线圈出的结构)。其中,甲烷洗涤塔t201、闪蒸塔t202、甲烷/一氧化碳分离塔t203、一氧化碳/氮气分离塔t204依次连通;除了液体一氧化碳气化器e102和循环一氧化碳压缩机k200以外,上述深冷分离制取一氧化碳系统的其他装置均位于冷箱内部。

56.甲烷洗涤塔t201由上至下依次设有输送富氢气体的出口、接收液相甲烷的入口、中冷器c201、接收气相合成气的入口、以及输送液相合成气的出口。

57.闪蒸塔t202由上至下依次设有输送闪蒸气的出口、接收液相甲烷的入口、接收液相合成气的液相入口、再沸器b202、输送液相合成气的出口。

58.甲烷/一氧化碳分离塔t203由上至下依次设有输送粗一氧化碳气体的出口、冷凝器c203、接收减压后液相合成气的气体入口、再沸器b203、输送液相甲烷的液体出口。

59.一氧化碳/氮气分离塔t204由上至下依次设有输送不凝气的出口、冷凝器c204(又称虹吸罐)、接收粗一氧化碳的气体入口、接收循环一氧化碳气体的气体入口,输送液相一氧化碳的液体出口。其中,冷凝器c204设有与塔外部连通的接收液体一氧化碳的入口、以及与塔外部连通的输出纯一氧化碳的出口,该出口与循环一氧化碳压缩机k200的入口连接、用于向循环一氧化碳压缩机k200补充气体。

60.循环一氧化碳压缩机k200可以输出循环制冷co工艺气体,该制冷co气体可以直接进入一氧化碳/氮气分离塔t204,相比于常规的分离制取一氧化碳装置,该设置可以为一氧化碳/氮气分离塔t204节约一个再沸器的设置,有利于减少投资。

61.各装置之间的连接关系为:

62.合成气分离罐v201的入口用于接收合成气,合成气分离罐v201的出口分别与甲烷洗涤塔t201的气相合成气入口和闪蒸塔t202的液相合成气入口连通。

63.甲烷洗涤塔t201底部的输送液相合成气的出口与闪蒸塔t202的接收液相合成气的入口连通。闪蒸塔t202底部的输送液相合成气的出口与甲烷/一氧化碳分离塔t203的气体入口连通、二者之间设有减压阀。甲烷/一氧化碳分离塔t203顶部输送粗一氧化碳气体的出口与一氧化碳/氮气分离塔t204的气体入口连通,当一氧化碳/氮气分离塔t204的操作压力低于甲烷/一氧化碳分离塔t203的操作压力时,可以在二者之间设置减压阀减压。甲烷/一氧化碳分离塔t203底部的输送液相甲烷的液体出口一方面向用气装置输送燃料气,另一方面与甲烷泵p201的入口连通、用于向甲烷泵p201输送液相甲烷。甲烷泵p201的出口分别与甲烷洗涤塔t201上部接收液相甲烷的入口、闪蒸塔t202上部的接收液相甲烷的入口连通,用于将甲烷/一氧化碳分离塔t203产生的液相甲烷加压后输送至甲烷洗涤塔t201和闪蒸塔t202作为循环换热介质。

64.一氧化碳/氮气分离塔t204底部的输送液相一氧化碳的液体出口与一氧化碳缓冲系统中的液体一氧化碳真空罐v101的入口连通、用于向液体一氧化碳真空罐v101提供纯一氧化碳;一氧化碳/氮气分离塔t204顶部的冷凝器c204的入口与一氧化碳缓冲系统中的第三管线的出口连通,用于接收一氧化碳缓冲系统提供的一氧化碳作为换热介质。

65.本实施例中的主换热器e200为低温板翅式主换热器,能够对所有进出冷箱的物流进行热交换。主换热器e200的入口与循环一氧化碳压缩机k200的出口管线200b连接。主换热器e200的出口可以与闪蒸塔t202的再沸器b202的入口、甲烷/一氧化碳分离塔t203的再沸器b203的入口、甲烷洗涤塔t201的中冷器c201的入口连接、用于向上述三个换热器提供换热介质,也可直接与下游装置进行换热。

66.本实施例提供的深冷分离制取一氧化碳系统的工作过程如下:

67.1、原料合成气201(sg)由合成气分离罐v201的入口进入,在罐内进行气液分离,分离出的气相合成气209进入甲烷洗涤塔t201底部,分离出的液相合成气210经过减压阀转化

为减压后液相合成气214进入闪蒸塔t202中部。

68.2、气相合成气209进入甲烷洗涤塔t201后与甲烷洗涤塔t201内的液相甲烷进行气液交换,合成气中非氢气的气体逐渐被液体吸收、形成液相合成气212排出甲烷洗涤塔t201;未被吸收的气体形成富氢气211(hgr/h2)由塔顶出口排出。

69.3、合成气分离罐v201输出的液相合成气210和甲烷洗涤塔t201输出的液相合成气212经过减压阀后分别转化为减压后液相合成气214、减压后液相合成气213共同进入闪蒸塔t202中,在再沸器b202的加热作用下,液相合成气中溶解的氢气蒸发出来、作为闪蒸气215(hf)从塔顶排出;液相合成气中的沸点较高的组分形成脱出溶解氢的液相合成气217a、液相合成气217b,从闪蒸塔t202底部排出。

70.4、液相合成气217a经主换热器冷却后减压(图2中未示)、液相合成气217b经过主换热器冷却后减压再复热后(图2中未示)分别转化为液相合成气218和气相合成气219和进入甲烷/一氧化碳分离塔t203,在塔底再沸器b203与塔顶冷凝器c203的热交换作用下,液相合成气中的甲烷、乙烷等烷烃富集于塔底,形成用作燃料气(fg)的液相甲烷221、以及供应甲烷泵p201的液相甲烷222,液相甲烷222在甲烷泵p201经加压形成液相甲烷216,进一步分为液相甲烷216a与液相甲烷216b分别输送至甲烷洗涤塔t201和闪蒸塔t202中作为循环介质;液相合成气中蒸发出来的组分形成粗一氧化碳气体220(含有co、n2、ar等),由甲烷/一氧化碳分离塔t203的顶部排出。

71.5、粗一氧化碳气体220经过减压阀(如果甲烷/一氧化碳分离塔t203和一氧化碳/氮气分离塔t204的操作压力一致,那么可以取消该减压阀)转化为减压后粗一氧化碳气体223进入一氧化碳/氮气分离塔t204。在冷凝器c204的热交换作用下,粗一氧化碳气体中凝结的液相一氧化碳225由塔底排出、经减压阀减压后送至回冷凝器c204中;粗一氧化碳中不凝结的部分形成不凝气227(nc)由塔顶排出。

72.当冷箱或者循环一氧化碳压缩机k200跳车时,启用一氧化碳缓冲系统工作:

73.6、液相一氧化碳225的压力为0.35mpag左右,其进入冷箱中后记为液相一氧化碳100、然后经过加压阀减压转化为液相一氧化碳101进入液相一氧化碳真空罐v101中进行存储。当液相一氧化碳真空罐v101内因热漏或者自增压导致内部压力升高需要排放气相时,低温气相一氧化碳102直接经减压后转化为减压的低温气相一氧化碳110作为循环一氧化碳气体224进入一氧化碳/氮气分离塔t204底部;在需要启用该一氧化碳缓冲系统时,液相一氧化碳真空罐v101输出液相一氧化碳103,液相一氧化碳103进入液体一氧化碳低温泵p101加压至0.7mpag左右,加压后的液相一氧化碳104可分为液相一氧化碳105、液相一氧化碳107、液相一氧化碳111。

74.7、液相一氧化碳111进入液体一氧化碳气化器e102,转化为常温气相一氧化碳气体112a排出,然后依次通过减压阀和压缩机入口管线200a进入循环一氧化碳压缩机k200、用于替代常规注入的氮气向循环一氧化碳压缩机k200供应气体、以助其快速启动。循环一氧化碳压缩机k200排出的一氧化碳气体经过压缩机出口管线200b进入主换热器e200中进行热交换,换热后的一氧化碳可以作为向闪蒸塔的再沸器b202、甲烷/一氧化碳分离塔的再沸器b203和甲烷洗涤塔的中冷器c201提供的换热介质。

75.液相一氧化碳107进入液体一氧化碳气化器e101转化为低温气相一氧化碳108、经过减压阀转化为减压低温气相一氧化碳109、然后经过一氧化碳/氮气分离塔t204塔底气相

入口管线114a与低温气相一氧化碳110汇合后作为循环一氧化碳气体224进入一氧化碳/氮气分离塔t204。

76.液相一氧化碳105经过减压阀转化为减压后液相一氧化碳106进入一氧化碳/氮气分离塔t204中的冷凝器c204,经过热交换后转化为纯一氧化碳气体226输送至主换热器e200进行复热、复热后一氧化碳进入循环一氧化碳压缩机k200中,至此完成整个一氧化碳替代氮气的开车并实现一氧化碳组分快速调纯的过程。上述该一氧化碳缓冲系统还可以通过存储液体一氧化碳气化至常温送至下游用户(物流112c),实现下游一氧化碳用户不间断用气的要求。