1.本发明涉及气体深冷分离技术领域,尤其涉及一种双制冷循环甲烷洗合成气深冷分离装置及分离方法。

背景技术:

2.目前,广泛应用于合成气(含有h2、co、ch4、c2h6、n2、ar等组分)深冷分离的是液氮洗、部分冷凝工艺、甲烷洗工艺以及由甲烷洗衍生出来的一氧化碳洗等工艺,其中液氮洗主要用于合成氨工艺,在其它化工产品合成路线中往往采用部分冷凝工艺、甲烷洗工艺或者一氧化碳洗工艺。

3.当化工合成装置需要大量高纯度的一氧化碳产品,而此时原料合成气中又含有较高的甲烷/氮气组分时(如ch4>7v%,n2>4v%),不论变压吸附还是膜分离均不宜采用,变压吸附制取一氧化碳规模过大时投资十分巨大,而膜分离又无法将一氧化碳组分与氮、氩和甲烷组分有效分离,此时只能采用深冷分离工艺。

4.针对上述原料合成气制取一氧化碳产品,采用常规的部分冷凝工艺或常规甲烷洗流程,如单一氮制冷循环或者单一氧化碳制冷循环工艺,往往需要将大量的循环制冷介质氮气或一氧化碳压缩至较高的压力,因此能耗相对均较高。

5.不论常规的部分冷凝工艺还是常规甲烷洗工艺,其所副产富氢气可送至富氢气用户或者送至配套建设的变压吸附制氢单元,进行氢气的提纯,后续不再叙述氢气产品部分,仅就一氧化碳产品的提取进行叙述。

6.现有的处理高甲烷、氮含量的合成气的常规部分冷凝或甲烷洗方法主要有以下几种:

7.例1:采用常规一氧化碳制冷循环的部分冷凝或甲烷洗工艺。

8.例2:采用常规氮制冷循环或者采用液氮制冷的部分冷凝或甲烷洗工艺。

9.例3:采用混合冷剂制冷循环的部分冷凝或甲烷洗工艺。

10.上述几种工艺均可实现高甲烷、氮含量的合成气的分离,制取合格的一氧化碳产品,但往往容易受杂质组分影响,要么就是能耗高,针对上述三个例子:

11.例1:单一一氧化碳制冷循环往往需要较大的一氧化碳流量,需要将大量的一氧化碳增压到中高压再进行液化节流制冷,循环量过大,往往能耗较高,此外还需要在一氧化碳与氮分离塔抽取复热后的一氧化碳产品;虽然该工艺产品co容易受到氮组分含量的影响,尤其是开停车阶段需要引入氮气进行循环,需要一定的置换时间才能满足下游装置所需一氧化碳产品纯度,但该工艺的优点是可以将循环制冷压缩机组和产品co压缩机组合二为一,大大降低动设备投资。

12.例2:单一氮制冷循环与单一一氧化碳循环类似,往往也需要较大的氮气流量,需要将大量的氮气增压到中高压再进行液化节流制冷,能耗也较高;还需要配置氮气压缩机以及产品co压缩机,动设备占地面积较大且投资较高。

13.例3:混合冷剂制冷循环虽然效率较高,但所需要配置的循环压缩机十分复杂,且

需要大量的冷剂存储,需要配置相应的冷剂存储或者回收罐区,现阶段往往冷剂的回收并不容易,当装置开停车较为频繁时(全厂开车),这种工艺会成为整个工艺的瓶颈,会造成冷剂的大量排放,运行费用高昂。

14.液氮制冷虽然工艺简单,但在液氮生产过程中也需消耗大量的功耗,制取一氧化碳装置规模大时,液氮制冷仅作为开停车辅助手段,而不能作为连续制冷手段。

15.以兰炭和电石尾气为例,合成气中各主要组分的含量如下:

16.h2=48v%、co=40v%、ch4=7v%、c2h6=1v%、n2=4v%、ar=痕量(忽略不计)。

17.由于上述原料合成气中含有较多的ch4和n2,现有的常规深冷分离的部分冷凝或甲烷洗工艺能耗均较高,需要采用高压氮气或高压一氧化碳循环制冷,但往往循环气量较大,因此能耗也较高,并且下游装置对产品一氧化碳纯度要求较高时变压吸附和膜分离已经无法满足要求,此时深冷分离的装置因大循环制冷气量往往引起动设备投资十分高昂。此外,由于杂质的影响往往co的回收率也不高,只有co含量高于h2含量的原料合成气co的回收率相对高一些,以干煤粉煤气化为例,通常部分冷凝工艺co回收率才能达到90%左右(而原料气中h2组分含量高于co组分的原料合成气co的回收率通常在80%左右,如果要提高到90%需要付出更多的能耗代价;常规甲烷洗工艺co可达到90%回收率,但处理上述含ch4和n2较多的组分,往往常规甲烷洗流程能耗较高。

18.基于以上因素,有必要设计出一种合理的合成气深冷分离工艺,在大幅可降低装置的能耗的同时又可达到或者高于常规甲烷洗co的回收率。

技术实现要素:

19.为了解决上述问题,本发明的目的在于提供一种双制冷循环甲烷洗合成气深冷分离装置及分离方法,该方法能够对甲烷含量和氮气含量高的合成气进行高效分离,同时制取富氢产品、纯甲烷产品和纯一氧化碳产品,在大幅度减低能耗的同时保证较高的一氧化碳回收率。

20.为了达到上述目的,本发明提供了一种双制冷循环甲烷洗合成气深冷分离装置,其包括:甲烷洗涤塔、闪蒸塔、第一分离塔、第二分离塔、第一循环制冷系统和第二循环制冷系统;

21.其中,所述第一分离塔用于分离甲烷和一氧化碳,所述第二分离塔用于分离一氧化碳和氮气;

22.所述甲烷洗涤塔、闪蒸塔、第一分离塔和第二分离塔依次连通,所述第二分离塔和/或第二循环制冷系统能够向第一分离塔提供冷源;

23.所述第一循环制冷系统用于向所述闪蒸塔和所述第一分离塔提供热源,所述第二循环制冷系统用于向所述甲烷洗涤塔提供冷源、并向所述第二分离塔提供热源和冷源;

24.所述第一循环制冷系统包括甲烷循环制冷系统,所述第二循环制冷系统包括氮气循环制冷系统或一氧化碳循环制冷系统。

25.在本发明的具体实施方案中,所述分离装置还可以包括主换热器,所述主换热器用于对所述分离装置中的物流进行冷热交换,所述第二循环制冷系统能够向所述主换热器提供冷源。

26.在上述分离装置中,优选地,所述第一循环制冷系统、第二循环制冷系统分别与所

述主换热器连通,所述第一循环制冷系统和第二循环制冷系统向各塔提供的冷源和热源先经过主换热器的换热后再输送至各塔中。即,第一循环制冷系统、第二循环制冷系统输出热源、冷源的出口经由主换热器与各分离塔(甲烷洗涤塔、闪蒸塔、第一分离塔、第二分离塔)的热交换装置(例如冷凝器、再沸器等)的入口连接。

27.在本发明的具体实施方案中,所述甲烷洗涤塔的塔中内部一般设有中间冷却器,所述中间冷却器的出口与第二循环制冷系统的入口连通。

28.在本发明的具体实施方案中,所述闪蒸塔的塔底内部一般设有第一再沸器,所述第一再沸器的热源可以由第一循环制冷系统提供,所述第一再沸器的出口一般与第一循环制冷系统的入口连通。

29.在本发明的具体实施方案中,所述第一分离塔的塔底内部一般设有第二再沸器,所述第二再沸器的热源一般由第一循环制冷系统提供,所述第二再沸器的出口可以与第一循环制冷系统的入口连通。

30.在本发明的具体实施方案中,所述第一分离塔的塔顶内部一般设有第一冷凝器。

31.在本发明的具体实施方案中,所述第二分离塔的塔底内部一般设有第三再沸器,所述第三再沸器的热源由第二循环制冷系统提供,所述第三再沸器向所述第一冷凝器提供冷源。

32.在本发明的具体实施方案中,所述第二分离塔的塔顶内部一般设有第二冷凝器,所述第二冷凝器的冷源一般由第二循环制冷系统提供,所述第二冷凝器的出口可以与所述第二循环制冷系统的入口连通。

33.在本发明的具体实施方案中,所述第一循环制冷系统具体可以包括压缩机,该压缩机的出口可以分别与所述第一再沸器的入口、第二再沸器的入口连通;该压缩机的入口可以与所述第一再沸器的出口、第二再沸器的出口连通。

34.在本发明的具体实施方案中,所述第二循环制冷系统具体可以包括第一段压缩机、第二段压缩机、膨胀机和气液分离罐。所述膨胀机可以是透平膨胀机、采用气浮转子技术。采用透平膨胀机可以最大限度降低分离装置的能耗水平,使整个第二循环制冷系统的循环量较常规循环制冷系统大幅降低。

35.在上述第二循环制冷系统中,所述第一段压缩机用于输出低压氮气,所述第一段压缩机的出口可以分别与所述第二段压缩机的入口、第三再沸器的入口连通。所述第一段压缩机的换热循环介质可以来自于经过冷热交换的膨胀机增压的介质、第二冷凝器排出的介质以及中间冷却器排出的介质。在一些具体实施方案中,所述第一段压缩机的入口可以分别与所述膨胀机的出口、第二冷凝器的出口、中间冷却器的出口连通。

36.在上述第二循环制冷系统中,当所述第二循环制冷系统为一氧化碳循环制冷系统时,所述第二循环制冷系统还可以接收所述第二分离塔分离出的一氧化碳作为换热循环介质,此时,所述第一段压缩机的入口还可以与所述第二分离塔的出口连通。

37.在上述第二循环制冷系统中,所述第二段压缩机用于对第一段压缩机输出的介质进行进一步加压、进而输出加压后的换热循环介质。在一些具体实施方案中,所述加压后的换热循环介质不仅可以作为分离合成气过程中的冷源,还可以作为向冷箱系统补充的冷源输送至膨胀机进行膨胀做工,次是否,所述第二段压缩机的出口可以分别与所述膨胀机的入口、气液分离罐的入口连通。

38.在上述第二循环制冷系统中,所述气液分离罐可以接收第三再沸器排出的换热循环介质、第一冷凝器排出的换热循环介质以及第二段压缩机输出的加压后的换热循环介质中的至少一种,用以储存上述换热循环介质。必要时,可以将气液分离罐中的换热循环介质分别输送至第二冷凝器(液体介质)、中间冷却器(液体介质)以及第二压缩机(液体介质与气体介质混合)等装置中作为补充介质。具体地,所述气液分离罐的入口可以分别与所述第二段压缩机的出口、第一冷凝器的出口、第三再沸器的出口连通,所述气液分离罐的出口可以分别与所述第二冷凝器的入口、中间冷却器的入口、第一段压缩机的入口连通。

39.在上述第二循环制冷系统中,当所述第二循环制冷系统为一氧化碳循环制冷系统时,所述气液分离罐的入口还可以与所述第二分离塔的出口连通,用于收集所述第二分离塔分离出的一氧化碳。

40.在本发明的具体实施方案中,所述分离装置还可以包括甲烷泵,所述甲烷泵用于对第一分离塔分离出的甲烷(液体甲烷)进行加压、并将加压后的甲烷输送至第一循环制冷系统作为换热循环介质、以及输送至甲烷洗涤塔中作为循环洗涤液(又称回流液体)。具体地,所述甲烷泵的入口可以与第一分离塔的液体出口连通,所述甲烷泵的出口可以经由主换热器与下游产品气管网连通,也可以经由主换热器与甲烷洗涤塔中的回流系统入口连通。

41.在本发明的具体实施方案中,当所述第二循环制冷系统为氮循环制冷系统时,所述分离装置还包括一氧化碳泵,该一氧化碳泵用于对所述第二分离塔分离出的一氧化碳进行加压、并将加压后的一氧化碳作为产品气排出。

42.在本发明的具体实施方案中,所述分离装置还可以包括冷箱,所述冷箱用于向所述分离装置提供低温环境。所述甲烷洗涤塔、闪蒸塔、第一分离塔、第二分离塔、甲烷泵、一氧化碳泵、膨胀机、气液分离罐位于所述冷箱的内部,所述第一循环制冷系统中的压缩机、第二循环制冷系统中的第一段压缩机和第二段压缩机一般位于所述冷箱的外部。

43.在本发明的具体实施方案中,所述分离装置还可以包括第二气液分离罐,该第二气液分离罐可以将合成气预先进行气液分离,将气体送至甲烷洗涤塔、将液体送至闪蒸塔。具体地,所述第二气液分离罐的出口可以分别与所述甲烷洗涤塔的气体入口、闪蒸塔的液体入口连通。

44.本发明还提供了一种双制冷循环甲烷洗合成气深冷分离方法,其是在上述双制冷循环甲烷洗合成气深冷分离装置中进行的,该分离方法包括:

45.将原料合成气送入甲烷洗涤塔中进行气液分离得到气体和液相合成气,所述气体与塔顶的循环洗涤液进行气液交换得到富氢气,所述富氢气由甲烷洗涤塔的塔顶排出作为产品气,所述液相合成气由塔底排出进入闪蒸塔;

46.所述液相合成气在闪蒸塔中加热蒸发后分离得到闪蒸气和塔底液(脱氢后的液相合成气),所述闪蒸气由所述闪蒸塔的塔顶排出作为产品气,所述塔底液由塔底排出进入第一分离塔;

47.所述塔底液在第一分离塔中进行甲烷和一氧化碳的分离,得到粗一氧化碳气体和液态甲烷,所述粗一氧化碳气体由塔顶排出进入第二分离塔中,所述液态甲烷由塔底排出作为产品气(作为lng液化天然气或cng压缩天然气收集);

48.所述粗一氧化碳气体在第二分离塔进行一氧化碳和氮气的分离,得到不凝气和液

相一氧化碳,所述不凝气由塔顶排出作为产品气,所述液态一氧化碳由塔底排出作为产品气。

49.在上述分离方法中,所述合成气一般包括氢气、一氧化碳、甲烷、乙烷、氮气,尤其可以是高甲烷、高氮气组分含量的合成气。所述合成气可以来自烃类蒸汽转化产生的合成气、烃类部分氧化产生的合成气、固定床气化产生的合成气、兰炭装置产生的尾气、电石装置产生的尾气。

50.本发明提供的上述分离方法适用于对含有h2、co、ch4、c2h6、n2、ar等组分的合成气、尤其是甲烷和氮气含量较高的合成气分离过程。例如,所述合成气的组分可以包括:h

2 48v%、co 40v%、ch

4 7v%、c2h

6 1v%、n

2 4v%。

51.在上述分离方法中,所述合成气的气源压力一般为1.0

‑

6.5mpag,例如2.0

‑

6.5mpag。

52.在本发明的具体实施方案中,所述分离方法还可以包括将所述第一分离塔塔底排出的液相甲烷输送至甲烷洗涤塔塔顶作为循环洗涤液。

53.在本发明的具体实施方案中,当所述分离装置包括主换热器时,所述分离方法还包括对所述作为产品气的富氢气、闪蒸气、液态甲烷、不凝气和一氧化碳在排出所述分离装置之前进行复热。

54.在本发明的具体实施方案中,所述富氢气和闪蒸器可以送至下游配套的变压吸附制氢单元进行氢气的进一步提纯。

55.在本发明的具体实施方案中,如果所述富氢气产品作为oxo气体(h2+co)送至甲醇合成装置,可以通过降低上游调节富氢气和一氧化碳的变换单元的负荷,来与分离装置输出的富氢气混合后再送至甲醇合成装置。

56.在上述分离方法中,第一分离塔分离出的液相甲烷可以通过主换热器复热后送至原料天然气管网或燃料气管网,可以经主换热器过冷后再减压送至lng储罐。所述液相甲烷也可以经过甲烷泵增压后再复热排出分离装置,此时分离装置外部即可不再设置甲烷压缩机,通过第二循环制冷系统中的压缩机匹配换热即可满足工艺要求。

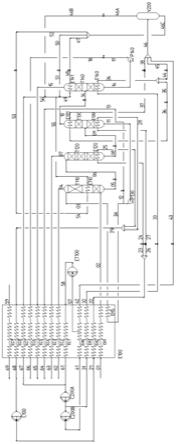

57.在上述分离方法中,当所述第二循环制冷系统为氮气循环制冷系统时,第二分离塔分离出的液相一氧化碳可以由一氧化碳泵增压后再复热排出分离装置;当所述第二循环制冷系统为一氧化碳循环制冷系统时,第二分离塔分离出的液相一氧化碳可以由第二循环系统中的压缩机增加后排出。通过上述操作,分离装置外部即可不再设置一氧化碳压缩机,通过一氧化碳泵或第二循环制冷系统中的压缩机匹配换热即可满足工艺要求。

58.在上述分离方法中,第二分离塔的第三再沸器排出的冷却液化后的换热循环介质可以作为第一冷凝器的冷源、第二冷凝器的冷源,还可以作为主换热器的冷源。具体地,当整个冷箱冷量不足时,可以通过在第二循环制冷系统内设置介质节流阀或膨胀机进行冷量补充,经主换热器复热后的各换热循环介质汇合至第二循环制冷系统的压缩机进行增压,一部分介质在压缩机第一段抽出,另一部分在压缩机第二段送出,各自经各自换热器通道再循环回冷箱。

59.在本发明的具体实施方案中,所述甲烷洗涤塔的操作温度一般在

‑

180℃以上,例如

‑

180℃至

‑

175℃。

60.在本发明的具体实施方案中,所述闪蒸塔的操作温度一般在

‑

180℃以上,例如

‑

180℃至

‑

150℃。

61.在本发明的具体实施方案中,所述第一分离塔的操作温度一般为

‑

180℃至

‑

165℃,例如

‑

180℃。

62.在本发明的具体实施方案中,所述第二分离塔的操作温度一般为

‑

180℃至

‑

165℃,例如

‑

175℃。

63.在本发明的具体实施方案中,所述第一循环制冷系统的操作温度一般高于

‑

160℃,所述第二循环制冷系统的操作温度高于

‑

190℃,一般控制为

‑

188℃以上。

64.在本发明的具体实施方案中,上述分离方法可以同时制取氢气纯度在95v%以上(例如95

‑

99v%)的富氢气、纯度在99v%以上的纯cng/lng、纯度在99v%以上的co产品。所述合成气中的co组分回收率可达90%以上。

65.在本发明的具体实施方案中,如需氢气纯度为99v%以上的产品氢气,可通过配置一个变压吸附制氢单元实现,相比于现有针对原料氢组分含量高的原料气变压吸附氢气的回收率仅可以达到90%,本发明提供的分离方法可以得到氢气纯度明显提高的产品气。

66.本发明的有益效果在于:

67.1、本发明提供的分离装置及方法可以同时得到富氢气产品、纯甲烷产品和纯一氧化碳产品,且富氢气可以直接达到氢气组分含量95v%以上,甲烷可以直接达到甲烷组分(ch4、c2h6)含量99v%以上,一氧化碳可以直接达到co组分含量99v%,完全满足同时需要三种气体的用气需求,比如醋酸合成、甲醇合成、乙醇合成等装置的用气需求。

68.2、本发明提供的分离装置及方法工艺配置简单,采用的第一循环制冷系统小型且排压不高、第二循环制冷系统的循环量适中。通过利用第二循环制冷系统与主换热器之间的换热弥补装置中的冷量需求,通过流程冷量优化匹配与各分离塔所述的热量匹配,使得整个装置能耗更优;且通过制冷压缩机与产品压缩机相结合的一体机设置,无需设置庞大的一氧化碳压缩机组或庞大的氮气压缩机组、也无需设置十分复杂的混合冷剂压缩机组及冷剂存储及回收系统;装置配置紧凑,设备简单,维护工作量小,装置投资相对较低。

附图说明

69.图1为实施例1的甲烷与氮双制冷循环甲烷洗合成气深冷分离装置的结构示意图。

70.图2为实施例3的甲烷与一氧化碳双制冷循环甲烷洗合成气深冷分离装置的结构示意图。

71.符号说明

72.t110,甲烷洗涤塔;t120,闪蒸塔;t130,第一分离塔;t140,第二分离塔;v200,气液分离罐;e100主换热器;eh1至eh4,主换热器的热物流通道;ec1至ec9,主换热器的冷物流通道;e110,甲烷洗涤塔的中间冷却器;e120,闪蒸塔的第一再沸器;e130,第一分离塔的第二再沸器;e131,第一分离塔的第一冷凝器;e140,第二分离塔的第三再沸器;e141,第二分离塔的第二冷凝器;c100,第一循环制冷系统的压缩机;c200a,第一段压缩机;c200b,第二段压缩机;et100,膨胀机;p13,甲烷泵;p140,一氧化碳泵。

73.01

‑

18、21

‑

29、31

‑

38、41

‑

59、61

‑

69:物流。

具体实施方式

74.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

75.实施例1

76.本实施例提供了一种甲烷与氮双制冷循环甲烷洗合成气深冷分离装置。该分离装置的结构如图1所示,包括甲烷洗涤塔t110、闪蒸塔t120、第一分离塔t130、第二分离塔t140、第一循环制冷系统、第二循环制冷系统、甲烷泵p130、一氧化碳泵p140、主换热器e100和冷箱。

77.甲烷洗涤塔t110用于初步分离合成气中的氢气,避免合成气中氢含量高导致的塔顶温度降低、能耗增高的问题,有利于维持后续分离塔的塔顶稳定。

78.闪蒸塔t120用于进一步对甲烷洗涤塔t110处理后的液相合成气中进行气液传质、实现氢组分的分离,以降低后续分离塔的塔顶负荷,稳定塔顶温度。

79.第一分离塔t130又称甲烷与一氧化碳分离塔,用于分离闪蒸塔t120处理后的合成气中的甲烷和一氧化碳。

80.第二分离塔t140又称一氧化碳与甲烷分离塔,用于分离第一分离塔t130处理后的粗一氧化碳气体中的一氧化碳和氮气。第二分离塔t140可以向第一分离塔t130提供冷源。

81.第一循环制冷系统用于向闪蒸塔t120和第一分离塔t130提供热源。

82.第二循环制冷系统用于向甲烷洗涤塔t110提供冷源、向第二分离塔t140提供热源和冷源。

83.甲烷泵p130(又称第一低温泵)用于对第一分离塔t130分离出的甲烷进行加压,加压后的甲烷可以经过主换热器e100复热后作为甲烷产品送入甲烷产品管网,也可以作为循环洗涤液送入甲烷洗涤塔t110中。

84.一氧化碳泵p140(又称第二低温泵)用于对第二分离塔t140分离出的一氧化碳进行加压,加压后的一氧化碳可以经过主换热器e100复热后作为一氧化碳产品送至co产品管网。

85.气液分离罐v200用于对第二循环制冷系统中的换热循环介质(氮气)进行气液分离,将分离的液相作为冷源输送至第二分离塔t140和甲烷洗涤塔t110,分离的气相经由主换热器e100换热重新输送回第二循环制冷系统中。

86.甲烷洗涤塔t110的塔顶设有气体出口,塔的下部设有气体出口,塔底设有液体出口,该液体出口位于气体入口的下方。甲烷洗涤塔t110的塔顶内部设有回流系统,用于容纳循环洗涤液相应地,甲烷洗涤塔设有回流系统入口;塔中设有中间冷却器e110、中间冷却器e110设于气体出口与气体入口之间。

87.闪蒸塔t120的塔顶设有气体出口和液体入口,气体出口位于液体入口的上方;塔底设有液体出口。闪蒸塔t120的塔底内部、液体入口与液体出口之间设有第一再沸器e120。

88.第一分离塔t130的塔顶设有气体出口、塔中设有液体入口、塔底设有液体出口。第一分离塔t130的塔顶内部、气体出口与液体入口之间设有第一冷凝器e131;第一分离塔t130的塔底内部、液体入口与液体出口之间设有第二再沸器e130。

89.第二分离塔t140的塔顶设有不凝气出口、塔中设有气体入口、塔底设有一氧化碳出口。第二分离塔t140的塔顶内部、不凝气出口与气体入口之间设有第二冷凝器e141;第二

分离塔t140的塔底内部、气体入口与一氧化碳出口之间设有第三再沸器e140。

90.本实施例中,第一循环制冷系统的换热循环介质为甲烷、第一循环制冷系统又称甲烷循环制冷系统。第一循环制冷系统包括压缩机c100。

91.本实施例中,第二循环制冷系统的换热循环介质为氮、第二循环制冷系统又称氮循环制冷系统。第二循环制冷系统包括第一段压缩机c200a、第二段压缩机c200b、膨胀机et100和气液分离罐v200。

92.冷箱用于为分离装置提供低温环境,甲烷洗涤塔t110、闪蒸塔t120、第一分离塔t130、第二分离塔t140、甲烷泵p130、一氧化碳泵p140、膨胀机et100和气液分离罐v200位于冷箱中。压缩机c100、第一段压缩机c200a和第二段压缩机c200b位于冷箱外。

93.主换热器e100用于对分离装置中的物流进行冷热交换。主换热器e100可以是板翅式或绕管式。主换热器e100由多通道组成,包括热物流通道eh1

‑

eh5和冷物流通道ec1

‑

ec9。主换热器e100与第一循环制冷系统、第二循环制冷系统、甲烷洗涤塔t110、闪蒸塔t120、第一分离塔t130、第二分离塔t140、甲烷泵p130、一氧化碳泵p140均连通。压缩机c100、第一段压缩机c200a和第二段压缩机c200b向冷箱内装置输送物流以及接收冷箱输出的物流之前均要经过主换热器以实现换热。

94.甲烷洗涤塔t110的气体入口与主换热器e100的热物流通道eh1连通,用于接收冷却后的合成气。甲烷洗涤塔t110的液体出口与闪蒸塔t120的液体入口连通,甲烷洗涤塔t110的气体出口经由冷物流通道ec2与富氢气产品管网连通。闪蒸塔t120的液体出口与第一分离塔t130的液体入口连通、闪蒸塔t120的气体出口经由冷物流通道ec3与产品管网连通。第一分离塔t130的气体出口与第二分离塔t140的气体入口连通。第一分离塔t130的液体出口一方面经由甲烷泵p130、热物流通道eh5与甲烷洗涤塔t110的回流系统入口连通,另一方面经由甲烷泵p130、冷物流通道ec4与甲烷产品管网连通。第二分离塔t140的不凝气出口经由冷物流通道ec5与气体管网连通;第二分离塔t140的一氧化碳出口依次经由一氧化碳泵p140、冷物流通道ec6与co产品气管网连通。

95.第一循环制冷系统的压缩机c100的出口经由热物流通道eh2分别与第一再沸器e120的入口、第二再沸器e130的入口连通。第一再沸器e120的出口、第二再沸器e130的出口经由冷物流通道ec8与第一循环制冷系统的压缩机c100的入口连通。

96.第二循环制冷系统的膨胀机et100的出口经由冷物流通道ec1与第一段压缩机c200a的入口连通。第一段压缩机c200a的出口一方面与第二段压缩机c200b的入口连通、另一方面经由热物流通道eh3与第三再沸器e140的入口连通。第三再沸器e140的出口一方面与第一冷凝器e131的入口连通、另一方面与气液分离罐v200的入口连通。

97.第二循环制冷系统的第二段压缩机c200b的出口一方面经由热物流通道eh4与膨胀机et100的入口连通、另一方面经由热物流通道eh4与气液分离罐v200的入口连通。气液分离罐v200入口还与第一冷凝器e131的出口连通。

98.气液分离罐v200的出口一方面经由冷物流通道ec7与第一段压缩机c200a的入口连通、另一方面分别与第二冷凝器e141的入口、中间冷却器e110的入口连通。中间冷却器e110的出口和第二冷凝器e141的出口分别经由冷物流通道eh7与第一段压缩机c200a的入口连通。

99.冷物流通道ec9用于对冷箱在开停车阶段引入的液氮进行复热。

100.实施例2

101.本实施例提供了一种甲烷与氮双制冷循环甲烷洗合成气深冷分离方法,其是在实施例1的分离装置中进行的。如图1所示,该方法包括以下过程:

102.将约3.5mpag的原料合成气(物流01)经过热物流通道eh1冷却后转化为物流02输送至甲烷洗涤塔t110塔的气体入口。合成气在甲烷洗涤塔t110的塔底进行气液分离得到液相合成气(物流05)和上升气体。上升气体与塔顶回流系统中作为循环洗涤液的液体甲烷进行气液交换,上升气体中的非氢气体被液体甲烷吸收,未被吸收的气体形成富氢气(物流04)由塔顶的气体出口排出、再由冷物流通道ec2复热转化为物流62排出分离装置。甲烷洗涤塔t110中的液相合成气(物流05)由塔底的液体出口排出,经过减压阀节流降压后转化为物流06输送至闪蒸塔t120塔的液体入口。

103.液相合成气在闪蒸塔t120的顶部进行回流,通过第一再沸器e120的加热蒸发作用分离出氢气,氢气在塔顶作为闪蒸气(物流07)排出、再由冷物流通道ec3复热转化为物流63排出分离装置;沸点较高的组分主要富集于闪蒸塔t120的塔底,塔底抽出脱出溶解氢的液相合成气(物流08)经减压阀节流降压后转化为物流09送至第一分离塔t130的液体入口。

104.脱氢后的液相合成气在第一分离塔t130的中部进行一氧化碳和甲烷的分离,具体是通过第二再沸器e130和第一冷凝器e131的传质传热作用使液体甲烷(ch4、c2h6等)富集于塔底,而蒸发出的粗一氧化碳气体(主要成分为一氧化碳、氮气、氩气等)富集于塔顶。塔底抽出液体甲烷(物流11)由第一分离塔t130的液体出口输送至甲烷泵p130增压,增压后的液体甲烷一部分作为物流3a经由热物流通道eh5中冷却转化为物流03输送至甲烷洗涤塔t110的回流系统中作为循环洗涤液;另一部分液体甲烷(物流12)经减压阀节流降压后转化为物流13输送至冷物流通道ec4复热转化为物流64,作为纯甲烷产品排出分离装置。粗一氧化碳气体10由第一分离塔t130的气体出口排出、经过减压阀节流降压后转化为物流14送至第二分离塔t140的气体入口。如果第一分离塔t130和第二分离塔t140的操作压力保持一致,则由第一分离塔t130排出的粗一氧化碳气体(物流10)无需调压即可直接送至第二分离塔t140。

105.粗一氧化碳气体在第二分离塔t140的中部进行一氧化碳和氮气的分离,具体是通过第三再沸器e140和第二冷凝器e141的传质传热作用使沸点低的氮气富集在塔顶、沸点相对高的一氧化碳富集于塔底。塔顶富集的气体形成不凝气15输送至冷物流通道ec5复热转化为不凝气产品气(物流65)排出分离装置(例如可以排放至火炬)。而纯一氧化碳16在塔底抽出后经一氧化碳泵p140增压转化为物流17、再经过减压阀节流转化为物流18,输送至冷物流通道ec6复热,最后作为co产品66排出分离装置(例如可以送至co产品管网)。

106.作为换热循环介质的甲烷经过第一循环制冷系统的压缩机c100的增压形成物流21、再经过热物流通道eh2冷却转化为饱和温度左右的甲烷气体(物流22),物流22分为物流23和物流26。物流23经过减压阀调压节流转化为物流24送至第一再沸器e120作为热源。物流26经过减压阀调压节流转化为物流27送至第二再沸器e130作为热源。物流24、物流27分别在第一再沸器e120、第二再沸器e130中冷凝后转化为甲烷液体(物流25和物流28)排出,两股物流汇合为物流29后送至冷物流通道ec8复热转化为物流68,然后输送至压缩机c100入口。

107.作为换热循环介质的氮气经过第二循环制冷系统的第一段压缩机c200a增压后形

成低压氮气。一部分低压氮气作为物流31输送至热物流通道eh3,另一部分低压氮气进入第二段压缩机c200b增压,形成高压氮气作为物流41输送至物流通道eh4。

108.低压氮气(物流31)经过热物流通道eh3冷却转化为物流32、再经减压阀节流转化为物流33输送至第三再沸器e140作为热源。低压氮气经过第三再沸器e140冷凝后转化为物流34返回主氮循环制冷系统液体管网(即第二循环制冷系统)、并进一步分流为物流34和物流44。物流35经减压阀节流转化为物流36,然后输送至第一冷凝器e131中作为冷源。物流36在第一冷凝器e131中受热气化转化为物流37排出,经减压阀节流转化为物流38。物流44经减压阀节流转化为物流45。

109.高压氮气(物流41)经热物流通道eh4冷却后分为物流57和物流42。物流57送至膨胀机et100膨胀后转化为物流58,再经过冷物流通道ec1复热转化为物流61,然后返回第一段压缩机c200a中作为换热循环介质。物流42经减压阀(也可以用膨胀机et100替代)节流转化为物流43。物流38、物流45和物流43汇合形成物流46输送至气液分离罐v200中。物流46中的气相氮气和液相氮气在气液分离罐v200中储存,其中的液氮作为物流46c输出,其中的氮气作为物流46a输出。

110.物流46c自气液分离罐v200输出后进一步分为物流47、物流50和物流52。其中,物流47经减压阀节流转化为物流48送至第二冷凝器e141作为冷源,然后在第二冷凝器e141中经过气化转化为氮气(物流49)排出;物流52经减压阀节流转化为物流53/物流54送至中间冷却器e110作为冷源,在中间冷却器e110中经过气化转化为氮气(物流55)排出;物流50经减压阀节流转化为物流51。

111.物流46a经减压阀节流转化为物流46b,与物流49、物流51、物流55汇合形成物流56,经冷物流通道ec7复热后转化为物流67重新输送至第一段压缩机c200a中作为换热循环介质。其中,物流51经过阀门节流后为气液两相,然后返回主换热器e100为主换热器内各物流提供冷源,同时经过冷物流通道ec7复热后转化为常温气体送至第一段压缩机c200a的入口,即物流51的作用是调节主换热器e100的冷热物流匹配平衡使用。

112.如上所述,冷箱内各个物流之间(在进出冷箱时)的换热均在主换热器e100内完成。冷箱开停车阶段可以适当引入部分液氮(物流59)进行冷量补充。该液氮可以由冷物流通道ec9复热后转化为物流69排放至大气,也可以引入第二循环制冷系统的压缩机中作为介质补充。

113.以上涉及的各物流的成分总结在表1中。

114.表1

[0115][0116][0117]

利用本实施例提供的分离方法对一种合成气(电石尾气)进行高效分离,合成气的组成为h2为48v%、co为40v%、ch4为7v%、c2h6为1v%、n2为4v%,分离后得到的各类气体的纯度为:富氢气97

‑

99v%,一氧化碳99v%以上、纯甲烷液体(包含c2以上的烃类)99v%。

[0118]

实施例3

[0119]

本实施例提供了一种甲烷与一氧化碳双制冷循环甲烷洗合成气深冷分离装置。该分离装置的结构与实施例1提供的分离装置结构相似,主要区别在于本实施例的分离装置不含一氧化碳泵p140;第二分离塔t140的液体出口一方面可以与气液分离罐v200的入口连通、另一方面可以通过冷物流通道ec6与第二循环制冷系统中的第一段压缩机c200a的入口

连通;第一段压缩机c200a的出口可以直接与co产品管网连通。

[0120]

具体地,本实施例提供的分离装置的结构如图2所示,包括甲烷洗涤塔t110、闪蒸塔t120、第一分离塔t130、第二分离塔t140、第一循环制冷系统、第二循环制冷系统、甲烷泵p130、主换热器e100和冷箱。

[0121]

甲烷洗涤塔t110用于初步分离合成气中的氢气,避免合成气中氢含量高导致的塔顶温度降低、能耗增高的问题,有利于维持后续分离塔的塔顶稳定。

[0122]

闪蒸塔t120用于进一步对甲烷洗涤塔t110处理后的液相合成气中进行气液传质、实现氢组分分离,以降低后续分离塔的塔顶负荷,稳定塔顶温度。

[0123]

第一分离塔t130又称甲烷与一氧化碳分离塔,用于分离闪蒸塔t120处理后的合成气中的甲烷和一氧化碳。

[0124]

第二分离塔t140又称一氧化碳与甲烷分离塔,用于分离第一分离塔t130处理后的粗一氧化碳气体中的一氧化碳和氮气。第二分离塔t140可以向第一分离塔t130提供冷源。

[0125]

第一循环制冷系统用于向闪蒸塔t120和第一分离塔t130提供热源。

[0126]

第二循环制冷系统用于向甲烷洗涤塔t110提供冷源、向第二分离塔t140提供热源和冷源。

[0127]

甲烷泵p130(又称第一低温泵)用于对第一分离塔t130分离出的甲烷进行加压,加压后的甲烷可以经过主换热器e100复热后作为甲烷产品送入甲烷产品管网,也可以作为循环洗涤液送入甲烷洗涤塔t110中。

[0128]

气液分离罐v200用于对第二循环制冷系统中的换热循环介质(一氧化碳)进行气液分离,将分离的液相作为冷源输送至第二分离塔t140和甲烷洗涤塔t110,分离的气相经由主换热器e100换热重新输送回第二循环制冷系统中。

[0129]

甲烷洗涤塔t110的塔顶设有气体出口,塔的下部设有气体出口,塔底设有液体出口,该液体出口位于气体入口的下方。甲烷洗涤塔t110的塔顶内部设有回流系统,用于容纳循环洗涤液相应地,甲烷洗涤塔设有回流系统入口;塔中设有中间冷却器e110、中间冷却器e110设于气体出口与气体入口之间。甲烷洗涤塔还设有用于接收液相甲烷作为循环洗涤液的回流系统入口。

[0130]

闪蒸塔t120的塔顶设有气体出口和液体入口,气体出口位于液体入口的上方;塔底设有液体出口。闪蒸塔t120的塔底内部、液体入口与液体出口之间设有第一再沸器e120。

[0131]

第一分离塔t130的塔顶设有气体出口、塔中设有液体入口、塔底设有液体出口。第一分离塔t130的塔顶内部、气体出口与液体入口之间设有第一冷凝器e131;第一分离塔t130的塔底内部、液体入口与液体出口之间设有第二再沸器e130。

[0132]

第二分离塔t140的塔顶设有不凝气出口、塔中设有气体入口、塔底设有一氧化碳出口。第二分离塔t140的塔顶内部、不凝气出口与气体入口之间设有第二冷凝器e141;第二分离塔t140的塔底内部、气体入口与一氧化碳出口之间设有第三再沸器e140。

[0133]

本实施例中,第一循环制冷系统的换热循环介质为甲烷、第一循环制冷系统又称甲烷循环制冷系统。第一循环制冷系统包括压缩机c100。

[0134]

本实施例中,第二循环制冷系统的换热循环介质为一氧化碳、第二循环制冷系统又称一氧化碳循环制冷系统。第二循环制冷系统包括第一段压缩机c200a、第二段压缩机c200b、膨胀机et100和气液分离罐v200。

[0135]

冷箱用于为分离装置提供低温环境,甲烷洗涤塔t110、闪蒸塔t120、第一分离塔t130、第二分离塔t140、甲烷泵p130、一氧化碳泵p140、膨胀机et100和气液分离罐v200位于冷箱中。压缩机c100、第一段压缩机c200a和第二段压缩机c200b位于冷箱外。

[0136]

主换热器e100用于对分离装置中的物流进行冷热交换。主换热器e100可以是板翅式或绕管式。主换热器e100由多通道组成,包括热物流通道eh1

‑

eh5和冷物流通道ec1

‑

ec9。主换热器e100与第一循环制冷系统、第二循环制冷系统、甲烷洗涤塔t110、闪蒸塔t120、第一分离塔t130、第二分离塔t140、甲烷泵p130均连通。压缩机c100、第一段压缩机c200a和第二段压缩机c200b向冷箱内装置输送物流以及接收冷箱输出的物流之前均要经过主换热器e100以实现换热。

[0137]

甲烷洗涤塔t110的气体入口与主换热器e100的热物流通道eh1连通,用于接收冷却后的合成气。甲烷洗涤塔t110的液体出口与闪蒸塔t120的液体入口连通,甲烷洗涤塔t110的气体出口经由冷物流通道ec2与富氢气产品管网连通。闪蒸塔t120的液体出口与第一分离塔t130的液体入口连通、闪蒸塔t120的气体出口经由冷物流通道ec3与产品管网连通。第一分离塔t130的气体出口与第二分离塔t140的气体入口连通。第一分离塔t130的液体出口一方面经由甲烷泵p130、热物流通道eh5与甲烷洗涤塔t110的回流系统入口连通,另一方面经由甲烷泵p130、冷物流通道ec4与甲烷产品管网连通。第二分离塔t140的不凝气出口经由冷物流通道ec5与不凝气管网连通;第二分离塔t140的一氧化碳出口一方面经由冷物流通道ec6分别与co产品气管网和第一段压缩机c200a的入口连通、另一方面直接与气液分离罐v200的入口连通。

[0138]

第一循环制冷系统的压缩机c100的出口经由热物流通道eh2分别与第一再沸器e120的入口、第二再沸器e130的入口连通。第一再沸器e120的出口、第二再沸器e130的出口经由冷物流通道ec8与第一循环制冷系统的压缩机c100的入口连通。

[0139]

第二循环制冷系统的膨胀机et100的出口经由冷物流通道ec1与第一段压缩机c200a的入口连通。第一段压缩机c200a的出口一方面与第二段压缩机c200b的入口连通、另一方面经由热物流通道eh3与第三再沸器e140的入口连通。在一些实施方案中,第一段压缩机c200a的出口也可直接连通co产品管网。第三再沸器e140的出口一方面与第一冷凝器e131的入口连通、另一方面与气液分离罐v200的入口连通。

[0140]

第二循环制冷系统的第二段压缩机c200b的出口一方面经由热物流通道eh4与膨胀机et100的入口连通、另一方面经由热物流通道eh4与气液分离罐v200的入口连通。气液分离罐v200入口还与第一冷凝器e131的出口连通。

[0141]

气液分离罐v200的出口一方面经由冷物流通道ec7与第一段压缩机c200a的入口连通、另一方面分别与第二冷凝器e141的入口和中间冷却器e110的入口连通。中间冷却器e110的出口和第二冷凝器e141的出口分别经由冷物流通道eh7与第一段压缩机c200a的入口连通。

[0142]

冷物流通道ec9用于对冷箱在开停车阶段引入的液氮进行复热。

[0143]

实施例4

[0144]

本实施例提供了一种甲烷与氮双制冷循环甲烷洗合成气深冷分离方法,其是在实施例2的分离装置中进行的。如图2所示,该方法包括以下过程:

[0145]

将约3.5mpag的原料合成气(物流01)经过热物流通道eh1冷却后转化为物流02输

送至甲烷洗涤塔t110塔的气体入口。合成气在甲烷洗涤塔t110的塔底进行气液分离得到液相合成气(物流05)和上升气体。上升气体与塔顶回流系统中作为循环洗涤液的液体甲烷进行气液交换,上升气体中的非氢气体被液体甲烷吸收,未被吸收的气体形成富氢气(物流04)由塔顶的气体出口排出、再由冷物流通道ec2复热转化为物流62排出分离装置。甲烷洗涤塔t110中的液相合成气(物流05)由塔底的液体出口排出,经过减压阀节流降压后转化为物流06输送至闪蒸塔t120塔的液体入口。

[0146]

液相合成气在闪蒸塔t120的顶部作为进行回流,通过第一再沸器e120的加热蒸发作用分离出氢气,氢气在塔顶作为闪蒸气(物流07)排出、再由冷物流通道ec3复热转化为物流63排出分离装置;沸点较高的组分主要富集于闪蒸塔t120的塔底,塔底抽出脱出溶解氢的液相合成气(物流08)经减压阀节流降压后转化为物流09送至第一分离塔t130的液体入口。

[0147]

脱氢后的液相合成气在在第一分离塔t130的中部进行一氧化碳和甲烷的分离,具体是通过第二再沸器e130和第一冷凝器e131的传质传热作用使液体甲烷(ch4、c2h6等)富集于塔底,而蒸发出的粗一氧化碳气体(主要成分为一氧化碳、氮气、氩气等)富集于塔顶。塔底抽出液体甲烷(物流11)由第一分离塔t130的液体出口输送至甲烷泵p130增压,增压后的液体甲烷一部分作为物流3a经由热物流通道eh5中冷却转化为物流03输送至甲烷洗涤塔t110的回流系统中作为循环洗涤液;另一部分液体甲烷(物流12)经减压阀节流降压后转化为物流13输送至冷物流通道ec4复热转化为物流64,作为纯甲烷产品排出分离装置。粗一氧化碳气体10由第一分离塔t130的气体出口排出、经过减压阀节流降压后转化为物流14送至第二分离塔t140的气体入口。如果第一分离塔t130和第二分离塔t140的操作压力保持一致,则由第一分离塔t130排出的粗一氧化碳气体(物流10)无需调压即可直接送至第二分离塔t140。

[0148]

粗一氧化碳气体在第二分离塔t140的中部进行一氧化碳和氮气的分离,具体是通过第三再沸器e140和第二冷凝器e141的传质传热作用使沸点低的氮气富集在塔顶、沸点相对高的一氧化碳富集于塔底。塔顶富集的气体形成不凝气15输送至冷物流通道ec5复热转化为不凝气产品气(物流65)排出分离装置(例如可以排放至火炬)。而纯一氧化碳16在塔底抽出后经过减压阀节流转化为物流17和物流18。物流17输送至气液分离罐v200的入口,物流18输送至冷物流通道ec6复热,最后作为co产品(物流66)排出分离装置(例如可以送至co产品管网)。如果所需产品co压力高于第二分离塔t140的操作压力,则将物流66先送至第一段压缩机c200a中进行增压转化为物流66a,然后再排出分离装置。

[0149]

作为换热循环介质的甲烷经过第一循环制冷系统的压缩机c100的增压形成物流21、再经过热物流通道eh2冷却转化为饱和温度左右的甲烷气体(物流22),物流22分为物流23和物流26。物流23经过减压阀调压节流转化为物流24送至第一再沸器e120作为热源。物流26经过减压阀调压节流转化为物流27送至第二再沸器e130作为热源。物流24、物流27分别在第一再沸器e120、第二再沸器e130中冷凝后转化为甲烷液体(物流25和物流28)排出,两股物流汇合为物流29后送至冷物流通道ec8复热转化为物流68,然后输送至压缩机c100入口。

[0150]

作为换热循环介质的一氧化碳经过第二循环制冷系统的第一段压缩机c200a增压后形成低压一氧化碳。一部分低压一氧化碳作为物流31输送至热物流通道eh3,另一部分低

压一氧化碳进入第二段压缩机c200b增压,形成高压一氧化碳作为物流41输送至物流通道eh4。

[0151]

低压一氧化碳(物流31)经过冷却转化为物流32、再经减压阀节流转化为物流33输送至第三再沸器e140作为热源。低压一氧化碳经过第三再沸器e140冷凝后转化为物流34返回主一氧化碳循环制冷系统液体管网(即第二循环制冷系统)、并进一步分流为物流34和物流44。物流35经减压阀节流转化为物流36,然后输送至第一冷凝器e131中作为冷源。物流36在第一冷凝器e131中受热气化转化为物流37排出,经减压阀节流转化为物流38。物流44经减压阀节流转化为物流45。

[0152]

高压一氧化碳(物流41)经热物流通道eh4冷却后分为物流57和物流42。物流57送至膨胀机et100膨胀后转化为物流58,再经过冷物流通道ec1复热转化为物流61,然后返回第一段压缩机c200a中作为换热循环介质。物流42经减压阀(也可以用膨胀机et100替代)节流转化为物流43。物流38、物流45和物流43汇合形成物流46与物流17分别输送至气液分离罐v200中。物流46和物流17中的气相一氧化碳和液相一氧化碳在气液分离罐v200中储存,其中的液态一氧化碳作为物流46c输出,其中的气态一氧化碳作为物流46a输出。

[0153]

物流46c自气液分离罐v200输出后进一步分为物流47、物流50和物流52。其中,物流47经减压阀节流转化为物流48送至第二冷凝器e141作为冷源,然后在第二冷凝器e141中经过气化转化为一氧化碳气体(物流49)排出;物流52经减压阀节流转化为物流53/物流54送至中间冷却器e110作为冷源,在中间冷却器e110中经过气化转化为气态一氧化碳(物流55)排出;物流50经减压阀节流转化为物流51。

[0154]

物流46a经减压阀节流转化为物流46b,与物流49、物流51、物流55汇合形成物流56,经冷物流通道ec7复热后转化为物流67重新输送至第一段压缩机c200a中作为换热循环介质。其中,物流51经过阀门节流后为气液两相,然后返回主换热器e100为主换热器内各物流提供冷源,同时经过冷物流通道ec7复热后转化为常温气体送至第一段压缩机c200a的入口,即物流51的作用是调节主换热器e100的冷热物流匹配平衡使用。

[0155]

如上所述,冷箱内各个物流之间(在进出冷箱时)的换热均在主换热器e100内完成。冷箱开停车阶段可以适当引入部分液氮(物流59)进行冷量补充。该液氮可以由冷物流通道ec9复热后转化为物流69排放至大气,也可以引入第二循环制冷系统的压缩机中作为介质补充。

[0156]

以上涉及的各物流的成分总结在表2中。

[0157]

表2

[0158][0159][0160]

利用本实施例提供的分离方法对一种合成气(电石尾气)进行高效分离,合成气的组成为h2为48v%、co为40v%、ch4为7v%、c2h6为1v%、n2为4v%,分离后各类气体的纯度为:富氢气97

‑

99v%,一氧化碳99v%以上、纯甲烷液体(包含c2以上的烃类)99v%。

[0161]

测试例1

[0162]

本测试例提供了对以氮气、甲烷和一氧化碳分别作为制冷剂(换热循环介质)的氮气循环制冷系统、甲烷循环制冷系统、一氧化碳循环中制冷系统能耗的计算结果。如表3和表4所示,利用以上三种循环冷却系统分别对500kw塔底再沸器提供热源,在保持利用相变热和同样温差的情况下,计算各循环冷却系统能耗。以表3所述的制冷剂组成,按照塔底再沸温度为

‑

151℃,提供热源的循环冷却系统的制冷剂保持2℃温差,也就是按照

‑

149℃,饱和气态进入液态排出的形式计算的循环压缩机能耗结果如表4所示。

[0163]

表3

[0164][0165]

表4

[0166][0167][0168]

从表4计算结果可以看出,氮气循环消耗的制冷剂气量最大、压力最高、循环压缩机功耗最大;co循环消耗的制冷剂气量居中、压力居中、循环压缩机功耗居中;甲烷循环消耗的制冷剂气量最小、压力最低、循环压缩机功耗最小。由甲烷的常压露点温度为

‑

161.5℃,氮气的常压露点温度为

‑

195.8℃,一氧化碳的露点温度为

‑

191.5℃可以看出,甲烷的制冷能力低于一氧化碳和氮气的制冷能力,且甲烷的常压露点温度也高于部分分离塔的低温区、不能完全满足所有分离塔对冷源的要求。本发明通过在深冷分离过程中采用甲烷/氮气双制冷系统或甲烷/一氧化碳双制冷系统,不仅可以满足分离装置内各分离塔的制冷需求、获得较好的分离效果,还能使一氧化碳循环制冷系统和氮气循环制冷系统的循环量进一步降低、大幅度降低分离装置的整体能耗水平。