1.本实用新型涉及化工设备技术领域,具体而言,涉及一种蒸气发生器及其制氢系统。

背景技术:

2.随着常规能源的有限性以及环境问题的日益凸出,以环保和可再生为特质的新能源越来越得到各国的重视。在各种新能源的研究中,氢气以完全清洁的燃烧方式以及可以再生的优势成为研究者的首选,而在制氢过程中,需要对制氢的环境有严格要求,以发生意外。

3.但是,在工业领域对制氢的应用中,存在这样一个问题:现有用于制氢的设备通常由多个蒸气发生器和多个氢气反应器独立设置,而由于用以制氢的设备通常体积巨大,由此而造成对占地面积的利用率低下,结构复杂的问题。

技术实现要素:

4.为解决上述问题,本实用新型提供一种蒸气发生器,所述蒸气发生器包括:蒸气材料容纳部,设有蒸气材料容纳空间,开设有连通所述蒸气材料容纳空间的蒸气材料入口;蒸气容纳部,设有蒸气容纳空间,开设有连通所述蒸气容纳空间的蒸气出口;至少一个或多个蒸气传输管道,连接所述蒸气材料容纳部与所述蒸气容纳部;至少一个或多个所述蒸气传输管道环状分布。

5.采用该技术方案后所达到的技术效果:通过将制氢的设备组合设置,在保证其制氢效率的前提下,减小其体积大小,提高占地空间的利用率。

6.进一步的,所述蒸气传输管道为圆环状分布构成一环或是多环,且为中空结构。

7.采用该技术方案后所达到的技术效果:呈圆环状分布的蒸气传输管道在内部形成中空结构,能够将所述蒸气发生器套设在氢气反应器的外部,提高了整体设备对占地空间的利用率;另一方面,由于所述蒸气发生器与所述氢气反应器之间为套设关系,可通过所述蒸气容纳部的内部连通氢气反应器的制氢反应空间,避免制取的蒸气经由外部管道而造成该过程中对所述蒸气的温度影响。

8.进一步的,所述蒸气发生器还包括:套筒,套设在所述蒸气传输管道的外部;所述蒸气材料容纳部和所述蒸气容纳部之间依次分隔为尾气输入腔、尾气反应腔和废气输出腔;燃烧催化剂,放置在所述尾气反应腔内。

9.采用该技术方案后所达到的技术效果:所述套筒被分隔呈尾气输入腔、尾气反应腔和废气输出腔三个部分,结构设计合理。

10.进一步的,所述套筒设有热废气输入管道、催化剂灌装管道、以及废气输出管道;所述热废气输入管道连接所述尾气输入腔;所述催化剂灌装管道连接所述尾气反应腔;所述废气输出管道连接所述废气输出腔。

11.采用该技术方案后所达到的技术效果:在所述套筒上设置连接所述尾气反应腔的

所述催化剂灌装管道,能够便于对所述蒸气发生器内的燃烧催化剂进行取放,提高所述蒸气材料转化为所述蒸气的效率,进而提高制氢的效率。

12.进一步的,所述蒸气发生器还包括蓄热组件,设置在所述套筒和所述蒸气传输管道之间。

13.采用该技术方案后所达到的技术效果:在所述套筒和多所述个蒸气传输管道之间设置所述蓄热组件,能够吸收并存储所述尾气燃烧释放出的热量,以确保所述蒸气在每个所述蒸气传输管道内流动时,都能够尽可能维持所述蒸气的温度,防止其温度下降地过快,对后续的蒸气收集和制氢过程造成影响。

14.进一步的,所述蓄热组件包括蓄热块,包裹所述蒸气传输管道;其中,所述蓄热块设有废气通孔。

15.采用该技术方案后所达到的技术效果:尾气燃烧产生的热废气在经过所述蓄热块的所述废气通孔时,将热量传递给所述蓄热块,所述蓄热块再对其包裹的多个所述蒸气传输管道进行加热。

16.另一方面,所述蓄热组件包括多个蓄热球,填充在所述套筒和多个所述蒸气传输管道之间;至少一个翅片,绕设在所述蒸气传输管道的外部,多个所述蓄热球设置在所述翅片之间。

17.采用该技术方案后所达到的技术效果:通过在多个所述蒸气传输管道外绕设所述翅片,来增大多个所述蒸气传输管道与多个所述蓄热球之间的换热面积,从而提高所述蓄热组件的蓄热效率。

18.进一步的,所述蒸气发生器还包括至少一个第一加热件,设于所述蒸气材料容纳空间;至少一个第二加热件,插设在所述蒸气传输管道内。

19.采用该技术方案后所达到的技术效果:通过在所述蒸气材料容纳空间设置第一加热件,进一步对所述蒸气材料进行加热,提高了所述蒸气材料转化为所述蒸气的速率;通过在所述蒸气传输管道内插设第二加热件,使得所述蒸气传输通道内的温度始终维持在最佳反应温度。

20.进一步的,本实施例提供了一种一体式余热制氢系统,所述制氢系统包括上述任意一种蒸气发生器;氢气反应器,连接所述蒸气容纳部;其中,所述蒸气发生器套设在氢气反应部的外部;所述蒸气发生器通过所述蒸气出口输送所述蒸气至所述氢气反应器。

21.综上所述,本技术上述各个实施例可以具有如下一个或多个优点或有益效果:

22.(1)多个所述蒸气传输管道圆环状分布,在所述蒸气发生器内部形成真空结构以容纳氢气发生器,在保证制氢效率的同时,减小了制氢系统的占地面积。

23.(2)加热方式多样,通过所述蓄热组件对尾气燃烧释放出的热量进行吸收和储蓄,以及设置第一加热件和第二加热件对所述蒸气发生器内部进行进一步加热,有效提高了蒸气的制备速率和制备效率。

附图说明

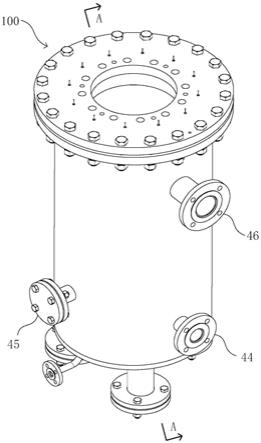

24.图1为本实用新型实施例一提供的一种蒸气发生器100的结构示意图。

25.图2为图1所示蒸气发生器100的a

‑

a方向的剖视图。

26.图3为本实用新型实施例一提供的另一种蒸气发生器100的剖视图。

27.图4为图1所示蒸气发生器100在另一视角下的结构示意图。

28.图5为图3所示蒸气发生器100的b

‑

b方向的剖视图。

29.图6为本实用新型实施例二提供的一种制氢系统200的结构示意图。

30.附图标记说明:

31.100

‑

蒸气发生器;10

‑

蒸气材料容纳部;11

‑

蒸气材料容纳空间;12

‑

蒸气材料入口;20

‑

蒸气容纳部;21

‑

蒸气容纳空间;22

‑

蒸气出口;30

‑

蒸气传输管道;40

‑

套筒;41

‑

尾气输入腔;42

‑

尾气反应腔;43

‑

废气输出腔;44

‑

尾气输入管道;45

‑

催化剂灌装管道;46

‑

废气输出管道;50

‑

多孔隔板;60

‑

蓄热组件;61

‑

蓄热块;62

‑

翅片;70

‑

第一加热件;80

‑

第二加热件;90

‑

支撑部;200

‑

制氢系统;110

‑

氢气反应器。

具体实施方式

32.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

33.实施例一:

34.参见图1和2,图1为本实用新型实施例一提供的一种蒸气发生器100的结构示意图。蒸气发生器100例如包括蒸气材料容纳部10、蒸气容纳部20、以及多个蒸气传输管道30。

35.其中,蒸气材料容纳部10设有蒸气材料容纳空间11,且开设有连通蒸气材料容纳空间11的蒸气材料入口12;蒸气容纳部20设有蒸气容纳空间21,且开设有连通蒸气容纳空间21的蒸气出口22;多个蒸气传输管道30连接蒸气材料容纳部10和蒸气容纳部20。

36.举例来说,蒸气材料从蒸气材料入口12进入蒸气材料容纳部10的蒸气材料容纳空间11;然后在压力和高温的作用下,进入多个蒸气传输管道30,并在蒸气传输管道30内气化成为蒸气;最终进入蒸气容纳部20的蒸气容纳空间21,从蒸气出口22排出。

37.进一步的,参见图3至图5,多个蒸气传输管道30可以为环状分布。具体的,多个蒸气传输管道30可以为圆环状分布,且为中空结构。举例来说,多个蒸气传输管道30可以设置成一环,还可以设置成多环,具体环数取决于蒸气发生器的规格。当设置一个蒸气传输管道30时,蒸气管道30为扁管状。

38.当多个蒸气传输管道30为圆环排布在蒸气发生器100内时,多个蒸气传输管道30形成了一个中空结构。因此,可以将蒸气发生器100套设在氢气反应器的外部,提高了整体设备对占地空间的利用率;另一方面,由于蒸气发生器100与所述制氢发生部之间为套设关系,可通过蒸气容纳部20内部连通氢气反应器的制氢反应空间,避免制取的蒸气经由外部管道而造成该过程中对所述蒸气的温度影响,从而对后续制氢过程造成影响,进而能够提高制氢效果。

39.优选的,蒸气发生器100还包括套筒40、多个多孔隔板50、以及燃烧催化剂。其中,套筒40套设在多个蒸气传输管道30的外部;多个多孔隔板50设置在套筒40的内部,并将蒸气材料容纳部10和蒸气容纳部20之间依次分隔为尾气输入腔41、尾气反应腔42和废气输出腔43;所述燃烧催化剂放置在尾气反应腔42内,且所述燃烧催化剂位于多孔隔板50上。

40.举例来说,套筒40可以为绝热材料制成,绝热材料制成的套筒40能够减缓蒸气发生器100内的热量向外界环境散失,从而减少蒸气发生器100的热量损失。当然,还可以将套筒40设计为双层真空套筒进行保温,此处不做限制。

41.进一步的,套筒40设有尾气输入管道44、催化剂灌装管道45、以及废气输出管道46。其中,尾气输入管道44连接尾气输入腔41;催化剂灌装管道45连接尾气反应腔42;废气输出管道46连接废气输出腔43。所述燃烧催化剂通过催化剂灌装管道45灌入尾气反应腔42,从而提高尾气燃烧时的化学反应速率。

42.举例来说,尾气通过尾气输入管道44进入尾气输入腔41;通过多孔隔板50进入尾气反应腔42,在所述燃烧催化剂的催化作用下,尾气燃烧并释放出大量的热,将多个蒸气传输管道30内的所述蒸气材料以及所述蒸气进行加热;尾气燃烧后成为废气,所述废气通过多孔隔板50进入废气输出腔43,最终从废气输出管道46排出。

43.优选的,蒸气发生器100还包括设置在套筒40和多个蒸气传输管道30之间的蓄热组件60。举例来说,蓄热组件60能够吸收并存储所述尾气燃烧释放出的热量,避免所述尾气流通速度过快而导致大部分热量未被充分换热吸收。通过设置蓄热组件60,可以将热量极快的先存储到蓄热组件60中,之后再通过蓄热组件60将热量放热给内的蒸气传输管道30内的蒸气发生材料和所述蒸气。

44.进一步的,蓄热组件60可以为包裹在多个蒸气传输管道30外部的蓄热块(图中未示出)。其中,所述蓄热块上设置有多个废气通孔。

45.优选的,蓄热组件60可以由多个所述蓄热块拼接而成。当蓄热组件60产生堵塞现象时,往往是在输入端产生堵塞。此时,只需更换输入端的所述蓄热块,无需将整个蓄热组件60换掉,从而节约了更换蓄热组件60的成本。进一步的,蓄热组件60的拼接方式可以为上下拼接和/或扇形拼接;所述蓄热块的形状可以为环形,也可以为柱状,此处不做限制。根据不同的应用场景,设计多种拼接方式和多种形状的蓄热组件60,从而提高了蓄热组件60的适用性与通用性。

46.进一步的,参见图2和图6,蓄热组件60可以是多个填充在套筒40和多个所述蒸气传输管道30之间的蓄热球(图中未示出)。至少一个翅片61绕设在多个所述蒸气传输管道30的外部,多个所述蓄热球设置在翅片61之间。

47.所述蓄热球具有蓄放热量大、导热性能好的优点,通过设置多个所述蓄热球进行蓄热,能够进一步提高贮热效率和导热效率。在蒸气传输管道30的外部绕设翅片61,能够增大蒸气传输管道30与所述蓄热球之间的换热面积,从而提高了蒸气发生器100内尾气燃烧放热与蒸气传输管道30内蒸气之间换热效率。

48.优选的,蒸气发生器100还包括至少一个第一加热件70和多个第二加热件80。其中,第一加热件70设置在蒸气材料容纳空间11的内部,第二加热件80设置在多个蒸气传输管道30的内部。

49.设置在蒸气材料容纳空间11内部的第一加热件70能够对所述蒸气材料进行进一步地加热,提高所述蒸气材料转化为所述蒸气的反应速率,使得所述蒸气能够快速气化生成所述蒸气。

50.当所述尾气燃烧放出的热量不足以使蒸气发生装置100内部维持在适宜的温度时,设置在多个蒸气传输管道30内部的多个第二加热件80能够持续对蒸气发生装置100内部进行加热,使蒸气发生装置100内部的温度始终保持在最佳反应温度范围内。举例来说,第一加热件70和第二加热件80可以是不锈钢电热管、石英电热管、铁氟龙电热管、钛电热管等电加热管,此处不做限制。

51.实施例二:

52.参见图6,其为本实用新型实施例二提供的一种一体式余热制氢系统200。制氢系统200例如包括如实施例一提供的蒸气发生器100和套设在蒸气发生器100外部的氢气反应器110。具体的,蒸气发生器100产生的所述蒸气,作为制氢原料被输送到氢气反应器110内部的氢气反应空间,在制氢催化剂的催化作用下反应生成氢气。

53.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。