1.本实用新型涉及燃气蒸汽锅炉技术领域,尤其涉及一种模块化安装的蒸汽系统。

背景技术:

2.燃气蒸汽锅炉是用天然气、液化气、城市煤气等气体燃料作为燃料,在炉内燃烧放出来的热量来加热锅内的水、并使其汽化呈蒸汽的热能转换设备;水在锅内不断被炉内气体燃料燃烧释放出来的能量加热温度升高并产生带压蒸汽,从而形成热动力,作为一种能源在诸多领域广泛使用。

3.现有技术中,以燃气蒸汽锅炉为核心建造的蒸汽系统中,管道的加工、连接不方便,往往需要在安装现场再对管道进行加工,具有很大的弊端,现场安装效率低,项目进度慢,对现场安装人员的技能要求较高,难以把控管道的加工质量。

技术实现要素:

4.为了克服上述现有技术所述的至少一种缺陷,本实用新型提供一种模块化安装的蒸汽系统。

5.本实用新型为解决其问题所采用的技术方案是:

6.一种模块化安装的蒸汽系统,包括蒸汽机模块、节能器模块、气水分离器模块、分气缸模块、纯水机模块、高压泵模块、源水箱模块、冷却水箱模块以及纯水箱模块,所述节能器模块设置于所述蒸汽机模块上端;所述源水箱模块的输出端与纯水机模块的输入端通过源水输入管相连接,所述纯水机模块的输出端与冷却水箱模块的输入端通过纯水输出管相连接,所述冷却水箱模块的下部与纯水箱模块的下部通过水位补充管相连接,所述纯水箱模块的输出端与高压泵模块的输入端通过供水管相连接,所述高压泵的输出端与节能器模块的输入端通过节能器水管相连接,所述蒸汽机模块的冷却端与冷却水箱通过冷却水管相连接,所述蒸汽机模块的蒸汽输出端与气水分离器模块的蒸汽输入端通过蒸汽管相连接,所述气水分离器模块的蒸汽输出端与分气缸模块的蒸汽输入端通过蒸汽导流管相连接,所述气水分离器模块的冷凝水输出端与纯水箱模块的输入端通过第一凝水管相连接,所述分气缸模块的冷凝水输出端与纯水箱模块的输入端通过第二凝水管相连接;各管道中的一个或多个采用分段式续接。

7.进一步地,采用金属软管或者卡箍式接头实现分段式续接。

8.进一步地,所述蒸汽机模块设置有多个蒸汽输出端,所述蒸汽管包括蒸汽主管和多个与所述蒸汽机模块的蒸汽输出端相对应连接的蒸汽支管,多个所述蒸汽支管并排焊接连通于所述蒸汽主管。

9.进一步地,所述蒸汽支管与所述蒸汽机模块的蒸汽输出端之间通过金属软管实现可拆卸连接。

10.进一步地,还包括水箱溢流管,所述水箱溢流管通过三条支管分别连通所述源水箱模块、冷却水箱模块以及纯水箱模块。

11.进一步地,所述第一凝水管和第二凝水管上均设置有单向阀。

12.综上所述,本实用新型提供的蒸汽系统具有如下技术效果:

13.利用分段式续接的管道以连接各设备模块,便于管道在工厂完成加工,使得管道具有更高的加工质量,降低了因管道引起的诸多不良结果;同时,便于管道的运输及安装,提高了现场安装的效率,降低交付时间,降低公司成本。本实用新型的其他有益效果将在具体实施方式中展示。

附图说明

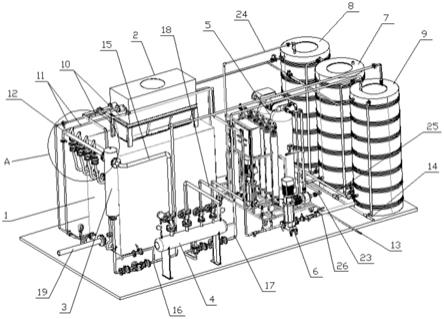

14.图1为本实用新型实施例所示的蒸汽系统的结构示意图;

15.图2为图1所示蒸汽系统的俯视示意图;

16.图3为图2所示的a部局部放大图。

17.其中,附图标记含义如下:

18.1、蒸汽机模块;2、节能器模块;3、气水分离器模块;4、分气缸模块;5、纯水机模块;6、高压泵模块;7、源水箱模块;8、冷却水箱模块; 9、纯水箱模块;10、节能器水管;11、冷却水管;12、蒸汽管;121、蒸汽主管;122、蒸汽支管;13、纯水机排污管;14、水箱溢流管;15、蒸汽导流管;16、第一凝水管;17、第二凝水管;18、蒸汽输出管;19、燃气管;20、卡箍式接头;21、金属软管;22、法兰;23、源水输入管;24、纯水输出管;25、水位补充管;26、供水管。

具体实施方式

19.为了更好地理解和实施,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

20.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本实用新型。

22.参阅图1至图3,本实用新型公开了一种蒸汽系统,该蒸汽系统所包括的设备模块有:蒸汽机模块1、节能器模块2、气水分离器模块3、分气缸模块4、纯水机模块5、高压泵模块6、源水箱模块7、冷却水箱模块8以及纯水箱模块9,所述节能器模块2设置于所述蒸汽机模块1上端;该蒸汽系统所包括的管道有:源水输入管23、纯水输出管24、水位补充管25、供水管26、节能器水管10、冷却水管11、蒸汽管12、纯水机排污管13、水箱溢流管14、蒸汽导流管15、第一凝水管16以及第二凝水管17。

23.其中,所述源水输入管23连通所述源水箱模块7的输出端与纯水机模块5的输入端,所述纯水输出管24连通所述纯水机5模块的输出端与冷却水箱8模块的输入端,所述水位补充管25连通所述冷却水箱模块8的下部与纯水箱模块9的下部,所述供水管26连通所述纯水箱模块9的输出端与高压泵模块6的输入端,所述节能器水管10连通所述高压泵6的输出端与节能器模块2的输入端,所述冷却水管11连通所述蒸汽机模块1的冷却端与冷却水箱

8并形成冷却回路,所述蒸汽管12连通所述蒸汽机模块1的蒸汽输出端与气水分离器模块3的蒸汽输入端,所述蒸汽导流管15连通所述气水分离器模块3的蒸汽输出端与分气缸模块4的蒸汽输入端,所述第一凝水管16连通所述气水分离器模块3的冷凝水输出端与纯水箱模块9的输入端,所述第二凝水管17连通所述分气缸模块4的冷凝水输出端与纯水箱模块9的输入端,所述纯水机排污管13连接于所述纯水机模块5的排污端,所述水箱溢流管14通过三条支管分别连通所述源水箱模块7、冷却水箱模块8以及纯水箱模块9。

24.为了便于各管道的生产、运输及安装,在本实用新型中,各管道中的一个或多个采用分段式续接,即所述源水输入管23、纯水输出管24、水位补充管25、供水管26、节能器水管10、冷却水管11、蒸汽管12、纯水机排污管13、水箱溢流管14、蒸汽导流管15、第一凝水管16以及第二凝水管17中的一个或者多个采用分段式续接。具体的,根据管道的管线布置情况对该管道进行分段续接。较佳的,采用金属软管21或者卡箍式接头20 实现分段续接。对于哪些管道需要分段续接,应当按具体设计情况而定,且续接的连接方式同样按具体设计情况而定。

25.如图3所示,由于所述冷却水管11管线较长,故而所述冷却水管11 为分段式结构,并通过卡箍式接头20实现分段续接。

26.由于所述蒸汽管12管线较短,故而所述蒸汽管12为一体式结构。具体的,所述蒸汽机模块1设置有多个蒸汽输出端,所述蒸汽管12包括蒸汽主管121和多个与所述蒸汽机模块1的蒸汽输出端相对应连接的蒸汽支管 122,多个所述蒸汽支管122并排焊接连通于所述蒸汽主管122,从而构成一体式的所述蒸汽管12。较佳的,所述蒸汽支管122与所述蒸汽机模块1 的蒸汽输出端之间通过金属软管21实现可拆卸连接,所述蒸汽主管121与气水分离器模块3之间通过所述法兰22实现可拆卸连接。

27.在本实施例中,为了简化整个蒸汽系统的管道布置及管线数量,所述水箱溢流管14还通过一条支管连通所述纯水机模块5。从而利用同一条所述水箱溢流管14完成所述纯水机模块5、源水箱模块7、冷却水箱模块8 以及纯水箱模块9的溢流排水。较佳的,所述水箱溢流管14与其四条支管通过卡箍式接头20或者螺纹实现分段续接。

28.在本实施例中,为了防止冷凝水回流,所述第一凝水管16和第二凝水管17上均设置有单向阀。

29.诚然,所述分气缸模块4的输出端还连接有用于与外部设备相连通的蒸汽输出管18,所述蒸汽输出管18可以有多条并排连接在所述分气缸模块 4上;所述蒸汽机模块1上还连接有用于与供燃气设备相连通的燃气管19。

30.为了便于现场安装指导,对流通不同介质的管道构件进行色彩标识。例如,分别将流通蒸汽的蒸汽管12、蒸汽导流管15以及蒸汽输出管18的管道构件涂成红色;分别将节能器水管10、冷却水管11、纯水机排污管13、水箱溢流管14、第一凝水管16、第二凝水管17、源水输入管23、纯水输出管24、水位补充管25以及供水管26的管道构件涂成绿色。

31.在本实施例中,所述源水箱模块7用于为整个蒸汽系统补充用水,所述源水箱模块7的水通过所述纯水机模块5纯化处理后进入所述冷却水箱模块8,所述冷却水箱模块8与所述纯水箱模块9同液位连通,该蒸汽系统利用纯水来工作,能够更好保护管道,防止出现安全隐患。

32.其中,所述冷却水箱模块8的纯水主要作用是为所述蒸汽机模块1进行冷却降温,

所述纯水箱模块9的纯水主要作用是为节能器模块2提供用于蒸汽化的用水,由于冷却水回路中的水水温较高,如果冷却用水与蒸汽用水直接储存于同一个水箱,将不利于控制蒸汽用水的水温。本实用新型通过所述冷却水箱模块8和纯水箱模块9分别储存冷却用水与蒸汽用水,便于控制蒸汽用水的水温,且可通过所述冷却水箱模块8对冷却用水进行降温处理后,再补充入纯水箱模块9。

33.在本实施例中,通过所述气水分离器模块3先对所述蒸汽机模块输出的蒸汽进行初步气水分离后,然后将处理后的蒸汽输入所述分气缸模块4,再通过所述分气缸模块4进行第二次气水分离以及分气,从而提高所述蒸汽输出管18中蒸汽的饱和度,解决蒸汽中含水量过高的问题。

34.在本实施例中,还公开了一种该蒸汽系统的安装方法,提高了现场安装的效率,降低人员成本,减少交付时间。

35.该安装方法包括以下步骤:

36.步骤a、数据采集:确定蒸汽系统的各设备模块参数,确定场地参数。

37.在所述步骤a中,根据客户需求和蒸汽系统的相关设计规范,确定各设备模块参数。其中,所述设备模块参数包括设备型号、功能构造、外形尺寸、连接端管径等参数;所述场地参数包括场地的面积、几何形状等参数。

38.步骤b、三维仿真建模:根据所采集的数据对各设备模块进行三维建模。

39.根据步骤a中的各设备模块参数,采用ug、pro/engnieer、solidworks 等三维仿真软件按1:1的比例进行三维仿真建模,分别得到所述蒸汽机模块1、节能器模块2、气水分离器模块3、分气缸模块4、纯水机模块5、高压泵模块6、源水箱模块7、冷却水箱模块8以及纯水箱模块9的三维模型。

40.步骤c、三维仿真配合:根据场地参数对各设备模块的三维模型进行三维仿真配合,确定各设备模块的装配关系及其相对安装位置。在本步骤中,得到初级装配仿真模型。

41.在所述步骤c中,首先根据场地参数按1:1的比例三维仿真建模出场地模型,该场地模型为根据场地的面积、几何形状所做出的地面模型,然后在该场地模型中定位及装配各设备模块的三维仿真模型。

42.具体的,将所述蒸汽机模块1、节能器模块2、气水分离器模块3、分气缸模块4、纯水机模块5、高压泵模块6、源水箱模块7、冷却水箱模块8 以及纯水箱模块9的三维模型按照设计规范和要求分别放置在场地模型的某一确切位置上进行定位,以确定各设备模块三维模型的相对位置。

43.在所述步骤c中,需要确定各设备模块三维模型的摆放朝向、管道接口朝向、管道接口高度等参数,以便于后续的管道设计。

44.步骤d、管道连接设计:根据步骤c的三维仿真配合结果确定各设备模块之间的管道连接方案,并对各管道进行三维仿真建模及三维仿真配合。在本步骤中,得到终级装配仿真模型。

45.由于在所述步骤c中,各设备模块三维模型的相对位置已确定,故而各管道的两端端口的位置得以确定,各管道的变量在于其管径、管线布置以及管道端口与设备模块的管道接口之间的连接方式。其中,管道端口与设备模块的管道接口之间的连接方式包括金属软管21连接或者卡箍式接头 20连接或者法兰22连接,以解决从模拟到实际现场安装过程

中所出现的误差问题。

46.在所述步骤d中,根据需求和设计规范确定各管道的管径、管线布置以及管道端口与设备模块的管道接口之间的连接方式,然后在所述步骤c 的三维仿真配合结果上对各管道进行三维仿真建模及三维仿真配合。

47.具体的,将所述源水输入管23三维模型连通所述源水箱模块7三维模型与纯水机模块5三维模型;将所述纯水输出管24三维模型连通所述纯水机5模块三维模型与冷却水箱8模块三维模型;将所述水位补充管25连通所述冷却水箱模块8三维模型与纯水箱模块9三维模型;将所述供水管26 三维模型连通所述纯水箱模块9三维模型与高压泵模块6三维模型;将所述节能器水管10三维模型连通所述高压泵6三维模型与节能器模块2三维模型;将所述冷却水管11三维模型连通所述蒸汽机模块1三维模型与冷却水箱模块8三维模型;将所述蒸汽管12三维模型连通所述蒸汽机模块1三维模型与气水分离器模块3三维模型;将所述纯水机排污管13三维模型连接在所述纯水机模块5三维模型上;将所述水箱溢流管14三维模型通过三条支管的三维模型分别连通所述源水箱模块7三维模型、冷却水箱模块8 三维模型以及纯水箱模块9三维模型;将所述蒸汽导流管15三维模型连通所述气水分离器模块3三维模型与分气缸模块4三维模型;将所述第一凝水管16三维模型连通所述气水分离器模块3三维模型与纯水箱模块9三维模型;将所述第二凝水管17三维模型连通所述分气缸模块4三维模型与纯水箱模块9三维模型。在模拟建造过程中,可以将设计阶段无法考虑到的问题一一暴露出来,并加以调整解决,如管线布置的交涉问题等。

48.在所述步骤d中,需要续接的管道所应用到的金属软管21或者卡箍式接头20同样进行三维仿真建模及三维仿真配合至步骤c所完成的初级装配仿真模型中,组成终级装配仿真模型的其中一份。

49.步骤e、工厂开料加工:分别对各管道开料加工;

50.在步骤e之前,根据确定的安装方案及通用原则将各管道的三维模型拆解,进行节点和构造方面的处理,将拆解下来的管道三维构件利用三视图原理生成平面深化图纸,以便于工厂开料加工。其中,在出管道三维构件的平面深化图纸时,对每件拆解下来的管道三维构件均添加一个唯一的标记,该标记可以是数字编号或者字母编号或者二维码。

51.在所述步骤e中,各管道完成开料加工后,形成模块化的管道构件。所述管道构件包含有阀件、法兰22、金属软管21、卡箍式接头20中的一种或多种,以便于在后续的现场标准化安装中,无需再对管道进行焊接操作,提高了安装效率,提高了管道的加工质量。

52.步骤f、现场调运及标准化安装。将经过选型或者定制后的各设备模块以及步骤e中生产的模块化管道构件调运至现场并进行标准化安装。

53.为了便于现场安装指导,将步骤d中得到的终级装配仿真模型生成装配平面深化图纸和装配立体深化图纸,并将管道三维构件的标记分别标注在所述装配平面深化图纸和装配立体深化图纸中。安装时,根据得到的所述装配平面深化图纸和装配立体深化图纸以确定各管道构件在整个蒸汽系统中的装配关系。

54.为了进一步便于现场安装指导,对流通不同介质的管道构件进行色彩标识。例如,分别将流通蒸汽的蒸汽管12、蒸汽导流管15以及蒸汽输出管 18的管道构件涂成红色;分别将节能器水管10、冷却水管11、纯水机排污管13、水箱溢流管14、第一凝水管16、第二凝水管17、源水输入管23、纯水输出管24、水位补充管25以及供水管26的管道构件涂成绿色。

55.综上所述,本实用新型提供的蒸汽系统,利用分段式续接的管道以连接各设备模块,便于管道在工厂完成加工,使得管道具有更高的加工质量,降低了因管道引起的诸多不良结果;同时,便于管道的运输及安装,提高了现场安装的效率,降低交付时间,降低公司成本;通过三个水箱实现系统补充用水、冷却用水以及蒸汽用水,并利用纯水机模块5对补充用水进行纯化处理,能够更好保护管道,防止出现安全隐患,且能够更好的控制水温;通过气水分离器模块3以及分气缸模块4实现二级气水分离,从而提高蒸汽输出管18中蒸汽的饱和度,解决蒸汽中含水量过高的问题。

56.本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。