1.本实用新型涉及天然气燃烧室设备技术领域,尤其涉及一种高效保温隔热的天然气燃烧室。

背景技术:

2.天然气/液化气燃烧室广泛用于各类需要清洁热能的场合,如涂装、食品、化工行业等。以往市面上的燃烧室往往存在热交换效率低下,保温效果差,噪音大等问题。使得燃烧效率低下,排放污染严重,严重影响车间工作舒适性。

3.最主要、最关键的技术问题:目前市场的天然气/液化气燃烧室室体内外板之间依旧使用金属骨架连接,导致热能通过骨架传递到外板,进而散发到空气中音响保温效果及车间环境温度,所以需要一种高效保温隔热的天然气燃烧室。

技术实现要素:

4.基于现有的市场的天然气/液化气燃烧室室体内外板之间依旧使用金属骨架连接,导致热能通过骨架传递到外板,进而散发到空气中音响保温效果及车间环境温度的技术问题,本实用新型提出了一种高效保温隔热的天然气燃烧室。

5.本实用新型提出的一种高效保温隔热的天然气燃烧室,包括燃烧室内框,所述燃烧室内框的表面呈框架结构,所述燃烧室内框的外表面设置有保温隔热机构,所述保温隔热机构包括有保温隔热层,所述保温隔热层的底部与燃烧室内框的外表面固定安装,所述保温隔热层的外表面固定安装有燃烧室外框,所述燃烧室外框采用折板拼接形式制成,所述燃烧室内框的材质为不锈钢,所述燃烧室外框的一侧表面开设有检修孔。

6.优选地,所述燃烧室内框的一侧固定连通有送风管,所述燃烧室内框的顶部一侧固定连通有回风管,所述送风管的表面呈圆柱形状,所述回风管的表面呈长方形形状。

7.优选地,所述燃烧室内框的另一侧内壁固定安装有热交换内胆,所述热交换内胆的一端表面开设有燃烧机接口,所述燃烧机接口的内壁通过管道与燃烧机固定连通。

8.优选地,所述保温隔热层包括有隔热层、保温层和耐热层,所述耐热层的表面位于燃烧室内框的外表面。

9.优选地,所述隔热层的表面位于耐热层的上方,所述保温层的表面位于隔热层的上方,所述保温层的顶部位于燃烧室外框的内壁下方。

10.优选地,所述隔热层的材质为橡塑板,所述保温层的材质为气凝胶,所述耐热层的材质为聚乙烯。

11.本实用新型中的有益效果为:

12.通过设置保温隔热机构达到了燃烧室内框使用框架结构,使其自身达到结构稳定;燃烧室外框使用折板拼接形式,使得内外板之间完全无连接点,阻断热能传递通道;并在内板外板之间填充保温隔热层,进一步提高保温隔热效果;以及修改回风管道及送风管道位置及外形,提高通风量,并在回风管道处设置一热交换内胆,提高空气流速,加的热交

换效率,有效降低燃烧室内温度;通过以上措施将以往燃烧室外框表面温度由85度有效减低到45度。并将燃料消耗由每小时20立方有效降低到17立方。大大提高燃烧效率,达到节能减排的目的。

附图说明

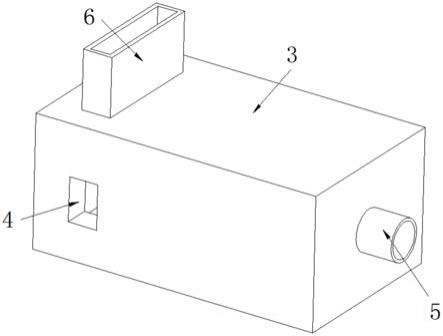

13.图1为一种高效保温隔热的天然气燃烧室的结构示意图;

14.图2为一种高效保温隔热的天然气燃烧室的燃烧室内框结构剖视图;

15.图3为一种高效保温隔热的天然气燃烧室的保温隔热层结构主视图。

16.图中:1、燃烧室内框;2、保温隔热层;21、隔热层;22、保温层;23、耐热层;3、燃烧室外框;4、检修孔;5、送风管;6、回风管;7、热交换内胆;8、燃烧机接口。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

18.参照图1-3,一种高效保温隔热的天然气燃烧室,包括燃烧室内框1,燃烧室内框1的表面呈框架结构,达到了燃烧室内框1使用框架结构,使其自身达到结构稳定;燃烧室内框1的外表面设置有保温隔热机构,保温隔热机构包括有保温隔热层2,保温隔热层2的底部与燃烧室内框1的外表面固定安装,保温隔热层2的外表面固定安装有燃烧室外框3,在内框外框之间填充保温隔热层,进一步提高保温隔热效果;燃烧室外框3采用折板拼接形式制成,燃烧室内框1的材质为不锈钢,燃烧室外框3的一侧表面开设有检修孔4,燃烧室外框3使用折板拼接形式,使得内外框之间完全无连接点,阻断热能传递通道;

19.燃烧室内框1的一侧固定连通有送风管5,燃烧室内框1的顶部一侧固定连通有回风管6,送风管5的表面呈圆柱形状,回风管6的表面呈长方形形状;燃烧室内框1的另一侧内壁固定安装有热交换内胆7,热交换内胆7的一端表面开设有燃烧机接口8,燃烧机接口8的内壁通过管道与燃烧机固定连通,修改回风管6及送风管5位置及外形,提高通风量,并在回风管6处设置一热交换内胆7,提高空气流速,加的热交换效率,有效降低燃烧室内温度;

20.保温隔热层2包括有隔热层21、保温层22和耐热层23,耐热层23的表面位于燃烧室内框1的外表面;隔热层21的表面位于耐热层23的上方,保温层22的表面位于隔热层21的上方,保温层22的顶部位于燃烧室外框3的内壁下方;隔热层21的材质为橡塑板,保温层22的材质为气凝胶,耐热层23的材质为聚乙烯。

21.通过设置保温隔热机构达到了燃烧室内框1使用框架结构,使其自身达到结构稳定;燃烧室外框3使用折板拼接形式,使得内外框之间完全无连接点,阻断热能传递通道;并在内框外框之间填充保温隔热层,进一步提高保温隔热效果;以及修改回风管6及送风管5位置及外形,提高通风量,并在回风管6处设置一热交换内胆7,提高空气流速,加的热交换效率,有效降低燃烧室内温度;通过以上措施将以往燃烧室外框3表面温度由85度有效减低到45度。并将燃料消耗由每小时20立方有效降低到17立方。大大提高燃烧效率,达到节能减排的目的。

22.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不

局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种高效保温隔热的天然气燃烧室,包括燃烧室内框(1),其特征在于:所述燃烧室内框(1)的表面呈框架结构,所述燃烧室内框(1)的外表面设置有保温隔热机构,所述保温隔热机构包括有保温隔热层(2),所述保温隔热层(2)的底部与燃烧室内框(1)的外表面固定安装,所述保温隔热层(2)的外表面固定安装有燃烧室外框(3),所述燃烧室外框(3)采用折板拼接形式制成,所述燃烧室内框(1)的材质为不锈钢,所述燃烧室外框(3)的一侧表面开设有检修孔(4)。2.根据权利要求1所述的一种高效保温隔热的天然气燃烧室,其特征在于:所述燃烧室内框(1)的一侧固定连通有送风管(5),所述燃烧室内框(1)的顶部一侧固定连通有回风管(6),所述送风管(5)的表面呈圆柱形状,所述回风管(6)的表面呈长方形形状。3.根据权利要求1所述的一种高效保温隔热的天然气燃烧室,其特征在于:所述燃烧室内框(1)的另一侧内壁固定安装有热交换内胆(7),所述热交换内胆(7)的一端表面开设有燃烧机接口(8),所述燃烧机接口(8)的内壁通过管道与燃烧机固定连通。4.根据权利要求1所述的一种高效保温隔热的天然气燃烧室,其特征在于:所述保温隔热层(2)包括有隔热层(21)、保温层(22)和耐热层(23),所述耐热层(23)的表面位于燃烧室内框(1)的外表面。5.根据权利要求4所述的一种高效保温隔热的天然气燃烧室,其特征在于:所述隔热层(21)的表面位于耐热层(23)的上方,所述保温层(22)的表面位于隔热层(21)的上方,所述保温层(22)的顶部位于燃烧室外框(3)的内壁下方。6.根据权利要求4所述的一种高效保温隔热的天然气燃烧室,其特征在于:所述隔热层(21)的材质为橡塑板,所述保温层(22)的材质为气凝胶,所述耐热层(23)的材质为聚乙烯。

技术总结

本实用新型属于天然气燃烧室设备技术领域,尤其是一种高效保温隔热的天然气燃烧室,包括燃烧室内框,所述燃烧室内框的表面呈框架结构,所述燃烧室内框的外表面设置有保温隔热机构,所述保温隔热机构包括有保温隔热层。该高效保温隔热的天然气燃烧室,通过设置保温隔热机构达到了燃烧室内框使用框架结构,使其自身达到结构稳定;燃烧室外框使用折板拼接形式,使得内外板之间完全无连接点,阻断热能传递通道;并在内板外板之间填充保温隔热层,进一步提高保温隔热效果;以及修改回风管道及送风管道位置及外形,提高通风量,并在回风管道处设置一热交换内胆,提高空气流速,加的热交换效率,有效降低燃烧室内温度。有效降低燃烧室内温度。有效降低燃烧室内温度。

技术研发人员:吴乙文 许炳素

受保护的技术使用者:泉州约翰克里涂装工程有限公司

技术研发日:2021.09.14

技术公布日:2022/1/18