1.本实用新型涉及化工技术领域领域,具体而言,涉及一种蒸气发生器以及制氢系统。

背景技术:

2.现如今,人类社会正面临着资源匮乏和环境污染的双重考验,节能环保成为各界关注的焦点,积极探索新能源具有重大的时代意义。氢气作为新能源的一种,其具有完全燃烧后的产物只有水、热值高以及制备原料易获得等优点,目前在工业和医学方面得到了大量的采用。

3.现有的制氢过程中,通过电解水制备蒸气的蒸气发生器需要向设备内通入大量液体介质,因此该蒸气发生器需设有储液集箱,但现有的储液集箱体积大且所需成本高。

技术实现要素:

4.本实用新型解决的问题是现有的蒸气发生器体积大且成本高。

5.为解决上述问题,本实用新型提供一种蒸气发生器,所述蒸气发生器设有具有储液功能的法兰,具有储液功能的法兰包括:第一法兰盘;第二法兰盘,所述第一法兰盘和所述第二法兰盘相互配合形成储液容纳腔,在所述第一法兰盘和/或第二法兰盘相配合的一侧设有凹槽形成储液容纳腔;其中,所述第一法兰盘和/或所述第二法兰盘设有输液入口。

6.本实施例中,第一法兰盘和第二法兰盘相互配合形成的储液容纳腔可实现储液功能,减小了装置体积,并通过输液入口将液体介质通入储液容纳腔内。

7.进一步的,所述第一法兰盘远离所述第二法兰盘的一侧设有至少一个通孔。

8.本实施例中,通孔用于连通传输管道,传输储液容纳腔内的介质。

9.进一步的,所述第二法兰盘设有多个电加热孔。

10.本实施例中,所述电加热孔用于设置电加热件。

11.进一步的,每个所述通孔对应设有所述至少一个电加热孔,每个所述电加热孔设有电加热件。

12.本实施例中,每个通孔内设有至少一个电加热件,用于加热储液容纳腔内的介质。

13.进一步的,所述蒸气发生器还包括:蒸气集箱,具有蒸气容纳腔以及开设有连通所述蒸气容纳腔的蒸气出口;至少一个蒸气传输通道,每个所述蒸气传输通道连接在所述第一法兰盘和所述蒸气集箱之间,且连通所述储液容纳腔和所述蒸气容纳腔;加热部,作用于所述储液容纳腔和所述至少一个蒸气传输通道;其中,每个所述蒸气传输通道与每个通孔对应设置。

14.本实施例中,通过加热部对储液容纳腔和至少一个蒸气传输通道内的介质进行加热,且第一法兰盘和第二法兰盘相互配合形成的储液容纳腔的储液容量小于国规,方便储存制备氢气所需的液体介质。

15.进一步的,所述加热部包括:电加热装置,设于所述储液容纳腔内,所述电加热装

置包括多个电加热件;加热筒,套设在至少一个蒸气传输通道外部,连接在所述蒸气集箱和所述第一法兰盘之间;其靠近所述第一法兰盘的一侧开设有废气入口和尾气入口,靠近所述蒸气集箱的一侧开设有废气出口;其中,所述加热筒的内壁与所述至少一个蒸气传输通道之间形成加热区域。

16.本实施例中,废气入口用于通入热废气,实现热废气加热,尾气入口用于通入尾气并通过催化燃烧反应放热,实现尾气加热,加热部通过电加热装置和加热筒互相配合加热。

17.进一步的,所述加热区域内还设有蓄热组件以及可与尾气反应的燃烧催化剂。

18.本实施例中,蓄热组件可延长热废气在加热区域内的停留时间,提高加热效率;燃烧催化剂与尾气催化燃烧反应放热,提高反应速度以及加热效率。

19.进一步的,所述蒸气发生器还包括:保温层,套设于所述加热筒外部;其中,所述保温层与所述加热筒之间形成隔热层。

20.本实施例中,保温层可减少蒸气发生器内热量的损失,提高加热效率。

21.进一步的,所述蒸气发生器还包括:液位计,设于所述加热筒外侧,所述液位计下端连通所述储液容纳腔,所述液位计上端连通所述蒸气集箱。

22.本实施例中,液位计可实时显示蒸气发生器内的液体介质体积,防止液体介质过少或过多。

23.再一方面,本实用新型实施例提供一种制氢系统,包括:蒸气发生器,为上述任意一项实施例所述的蒸气发生器;氢气反应器,通过蒸气管道连通所述蒸气出口。

24.本实施例中,蒸气发生器制得的蒸气通过蒸气管道通入氢气反应器,在氢气反应器内经反应后得到氢气。

25.采用本实用新型的技术方案后,能够达到如下技术效果:

26.(1)通过具有储液功能的法兰替代储液集箱,可在蒸气发生器不增加新的结构而形成储液容纳腔,减小了体积并降低了成本。

27.(2)具有储液功能的法兰内的储液容纳腔体积较小,使得液体介质直接进入储液容纳腔后即可进行循环加热,使得蒸气发生器的容积进一步缩小,不构成压力容器,从而减少检查次数。

28.(3)通过配合使用第一法兰盘和第二法兰盘,提高了蒸气发生器的气密性。

附图说明

29.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

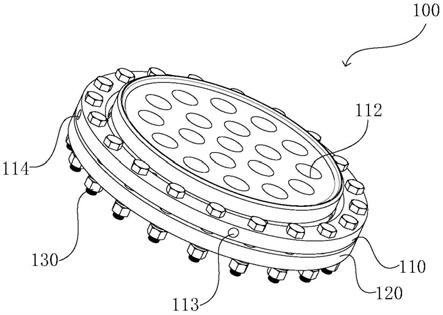

30.图1为本实用新型第一实施例提供的具有储液功能的法兰100的结构示意图;

31.图2为图1中具有储液功能的法兰100的剖视图;

32.图3为图1中第二法兰盘120的结构示意图;

33.图4为本实用新型第二实施例提供的蒸气发生器200的结构示意图;

34.图5为图4中蒸气发生器200的剖视图;

35.图6为本实用新型第三实施例提供的制氢系统400的结构示意图;

36.图7为图6中氢气反应器300的剖视图。

37.附图标记说明:

38.100为法兰;110为第一法兰盘;111为第一凹槽;112为通孔;113为输液入口;120为第二法兰盘;121为第二凹槽;122为电加热孔;130为连接件;140为储液容纳腔;

39.200为蒸气发生器;210为蒸气集箱;211为蒸气容纳腔;212为蒸气出口;220为蒸气传输通道;221为翅片;230为加热部;240为电加热装置;241为电加热件;250为加热筒;251为废气入口;252为废气出口;253为尾气入口;254为加料通道;260为加热区域;261为第一腔体;262为第二腔体;263为第三腔体;264为尾气输入腔;265为废气输入腔;270为多孔阻隔板;280为液位计;290为保温层;291为隔热层;

40.300为氢气反应器;310为多孔阻隔板;320为氢气生成空间;321为第一空间;322为第二空间;323为第三空间;330为热废气传输通道;340为热废气输入管道;350为热废气输出管道;360为制氢套筒;370为氢气输出管道;380为蒸气管道;400为制氢系统。

具体实施方式

41.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

42.【第一实施例】

43.参见图1,其为本实用新型第一实施例提供的具有储液功能的法兰100的结构示意图,法兰100例如包括:第一法兰盘110、第二法兰盘120以及多个连接件130;其中,第一法兰盘110和第二法兰盘120配合形成法兰100,并通过连接件130固定。

44.具体的,结合图2,第一法兰盘110例如包括:第一凹槽111以及至少一个通孔112,第一凹槽111设于第一法兰盘110与第二法兰盘120相配合的一侧,通孔112设于第一法兰盘110远离第二法兰盘120的一侧;其中,第一法兰盘110还设有输液入口113,输液入口113连通输液管。

45.优选的,所述输液管包括输水管和液态甲醇输送管,水和甲醇分别通过所述输水管和所述液态甲醇输送管预热后进入法兰100内,混合后得到一定比例的水—甲醇混合液。

46.进一步的,结合图3,第二法兰盘120例如包括:第二凹槽121以及多个电加热孔122,第二凹槽121设于第二法兰盘120与第一法兰盘110相配合的一侧,电加热孔122设于第二法兰盘120远离第一法兰盘110的一侧;其中,每个通孔112对应设有至少一个电加热孔122,每个电加热孔122可插设电加热件,所述电加热件穿设于通孔112内。

47.进一步的,继续参见图2,第一法兰盘110设有第一凹槽111的一侧与第二法兰盘120设有第二凹槽121的一侧配合连接并通过连接件130固定后,其内部形成的空腔为储液容纳腔140。

48.【第二实施例】

49.参见图4,其为本实用新型第二实施例提供的蒸气发生器200的结构示意图,蒸气发生器200例如包括:如第一实施例所述的法兰100、蒸气集箱210、至少一个蒸气传输通道220以及加热部230;其中,至少一个蒸气传输通道220连接法兰100和蒸气集箱210,加热部

230加热法兰100和至少一个蒸气传输通道220内的介质来制备蒸气,所述蒸气通过至少一个蒸气传输通道220传输至蒸气集箱210贮存。

50.具体的,蒸气集箱210例如包括:蒸气容纳腔211、蒸气出口212以及开设有至少一个连通蒸气容纳腔211的蒸气开口(图中未示出)。蒸气集箱210开设所述蒸气开口的一侧与法兰100设有通孔112的一侧相对设置,至少一个蒸气传输通道220连通所述至少一个蒸气开口和至少一个通孔112。

51.优选的,蒸气发生器200例如还包括:液位计280。法兰100开设有第一液位计接口281,蒸气集箱210开设有第二液位计接口282,液位计280的下端连接第一液位计接口281,液位计280的上端连接第二液位计接口282,使得液位计280与蒸气发生器200内的液面高度相同,用于通过液位计280的液面高度来判断蒸气发生器200内的液面高度,便于给蒸气发生器200补液。

52.具体的,参见图5,加热部230例如包括:电加热装置240以及加热筒250,电加热装置240设于储液容纳腔140内,加热筒250套设在至少一个蒸气传输通道220外部,并连接在蒸气集箱210和法兰100之间,电加热装置240与加热筒250互相配合加热;其中,加热筒250与至少一个蒸气传输通道220之间形成加热区域260。

53.进一步的,电加热装置240例如包括:至少一个电加热件241,每个电加热件241与电加热孔122对应设置,并作用于储液容纳腔140和蒸气传输通道220,对储液容纳腔140和每个蒸气传输通道220内的介质进行加热。

54.进一步的,加热筒250例如包括:废气入口251、废气出口252以及尾气入口253,废气入口251和尾气入口253设于加热筒250靠近法兰100的一侧,废气出口252设于加热筒靠近蒸气集箱210的一侧。

55.继续参见图5,加热筒250例如还包括:多个多孔阻隔板270,每个多孔阻隔板270上设有多个小孔;多个多孔阻隔板270设于加热筒250内并将加热区域260依次分割为第一腔体261、第二腔体262和第三腔体263。

56.进一步的,第一腔体13连接法兰100,并连通废气入口251;优选的,第一腔体261还可以通过多孔阻隔板270分隔为尾气输入腔264和废气输入腔265,尾气输入腔264设于第一腔体261靠近法兰100的一侧,并开设有尾气入口253,尾气从尾气入口253输入尾气输入腔264并均匀分布在尾气输入腔264内,废气输入腔265设于第一腔体261另一侧,并开设有废气入口251。

57.优选的,尾气入口253包括空气进气管,尾气进气管以及甲醇进气管,空气和尾气分别通过所述空气进气管和所述尾气进气管预热后进入尾气输入腔264,且部分甲醇通过所述甲醇进气管过热汽化后通入尾气输入腔264,与所述空气和所述尾气混合得到混合气体,热废气输入腔132内设有燃烧催化剂(图中未示出),所述混合气体通过多孔阻隔板270上的小孔均匀进入废气输入腔265,并与所述燃烧催化剂发生催化燃烧反应进行放热。

58.进一步的,第三腔体263连接蒸气集箱210,并连通废气出口252,第二腔体262内设有蓄热组件(图中未示出),所述蓄热组件包括多个蓄热块,每个所述蓄热块上设有可容纳每个蒸气传输通道220通过的孔,并与所述通孔对应设置,每个所述蓄热块能够保存高温废气中的热量进行加热,避免高温废气流通速度快,热量来不及吸收就流走,采用所述蓄热块后,能够对热量进行充分吸收,使高温废气热量被存留在所述蓄热块中,之后通过所述蓄热

块再将热量均匀的传递给每个蒸气传输通道220内的待加热介质,实现对所述高温废气的再利用及热量传递的均匀性。

59.优选的,所述蓄热组件还可以是蓄热球(图中未示出)和翅片221,翅片221设于每个蒸气传输通道220外侧,其中,所述蓄热球和翅片221互相配合,所述蓄热球可延长所述高温废气在第二腔体262内的存留时间,且采用所述蓄热球后,能够对所述高温废气的热量进行充分吸收,使所述高温废气的热量被存留在所述蓄热球中,之后通过所述蓄热球再将热量均匀的传递至每个蒸气传输通道220外侧的翅片221,再通过每个蒸气传输通道220外侧的翅片221将热量均匀传递给每个蒸气传输通道220内的待加热介质,实现对所述高温废气的再利用及热量传递的均匀性;优选的,第二腔体262开设有加料通道254,用于更换第二腔体262内的所述蓄热球,避免因所述蓄热球使用时间过长而导致贮热效率和导热效率降低。

60.继续参见图5,蒸气传输通道220为直管,多个蒸气传输通道220分列规则排布设置,提高了热传导效率,且易于更换;举例来说,蒸气传输管道220也可以为盘管,水平或竖直环绕设置,增加了接触面积,提高了热传导效率。

61.优选的,蒸气发生器200例如还包括:保温层290,保温层290套设于加热筒250外部;其中,保温层290与加热筒250之间的间隔空间为隔热层291。

62.【第三实施例】

63.参见图6,其为本实用新型第三实施例提供的制氢系统400的结构示意图,制氢系统400例如包括:如第二实施例所述的蒸气发生器200以及氢气反应器300。其中,蒸气发生器200与氢气反应器300之间通过蒸气管道380连接,蒸气发生器200内制得的蒸气通过蒸气管道380输入氢气反应器300内,经氢气反应器300制得氢气。

64.具体的,结合图7,氢气反应器300例如包括:至少一个热废气传输通道330,每个热废气传输通道330靠近蒸气管道380的一端连接热废气输出管道350,其另一端连接热废气输入管道340,并在每个热废气传输通道330内设置蓄热球,延长热废气在每个热废气传输通道330内的停留时间,保存所述热废气中的热量进行加热,避免所述热废气流通速度快,热量来不及吸收就流走;优选的,每个热废气传输通道330外侧设有翅片,用于提高热传导效率。

65.进一步的,氢气反应器300还包括制氢套筒360,制氢套筒360连接在热废气输入管道340和热废气输出管道350之间,制氢套筒360与至少一个热废气传输通道330之间形成氢气生成空间320,制氢套筒360靠近热废气输出管道350的一侧开设有蒸气入口(图中未示出),所述蒸气入口连通蒸气管道380,制氢套筒360靠近热废气输入管道340的一侧设有氢气出口(图中未示出),所述氢气出口连通氢气输出管道370。

66.进一步的,氢气反应器300还包括多个阻隔板310,每个阻隔板310上设有多个小孔;多个阻隔板310设于制氢套筒360内,并将氢气生成空间320依次分割为第一空间321、第二空间322和第三空间323。

67.进一步的,第一空间321连通蒸气管道380,第三空间323连通氢气输出管道370,第二空间322内设有制氢催化剂;其中,所述蒸气通过蒸气管道380进入第一空间321,再通过阻隔板310均匀进入第二空间322,所述蒸气在第二空间322内与所述制氢催化剂反应后得到氢气,所述氢气再通过阻隔板310均匀进入第三空间323,最后通过氢气输出管道370传输至氢气贮存装置内贮存。

68.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。