1.本实用新型涉及一种蒸汽发生器,尤其是涉及强化传热立管式水冷燃气蒸汽发生器。

背景技术:

2.目前市面上的燃气蒸汽发生器均采用燃烧机与本体分开的方式,本体由厂家自行生产,燃烧机外购。蒸汽发生器的本体结构一般采用盘管、蛇形管或立式烟管的结构形式,其原理是枪式燃烧器或表面燃烧器或后预混燃烧器喷出的火焰对锅炉的盘管、蛇形管或烟管进行加热,使与其接触的水形成蒸汽的过程;盘管或蛇形管中的水不断由下部低温区向上部高温区流动,最后形成蒸汽喷出。这种加热方式使得盘管或蛇形管中的水在盘管或蛇形管末端变成蒸汽,造成管子干烧,且易变形烧坏,结垢;烟管式的则很难在有限的容积而不干烧的情况下达到所需要的出力。

3.另外,天然气燃烧时,空气中的氮气在高温下与氧气反应产生大量的氮氧化物,在温度低于1050℃时,氮氧化物生成量极少,而随着温度的升高,在大于1200℃时,生成量逐步升高,燃烧温度越高,氮氧化物生成速度呈几何倍数增加。而目前市面上各种蒸汽发生器均采用枪式扩散式燃烧机(非低氮燃烧)或采用fpb型全预混金属表面燃烧器增加燃烧面的方式来实现低氮排放,但是采用fgr降氮方式具有价格贵,降低锅炉能效3

‑

5%左右等多种无法克服的缺点;fpb表面金属燃烧器由于表面采用金属网燃烧面,易堵、燃烧效率低、烧坏回火等多种缺点,而被人们所垢病。同时锅炉中的水在盘管或蛇形管的未端会变成蒸汽,管子干烧,且干烧温度高,易变形烧坏,结垢。

技术实现要素:

4.本实用新型是为了解决现有技术的燃气蒸汽发生器所存在的上述技术问题,提供了一种换热效率高,燃烧温度与排烟温度低,能实现低成本低氮排放,且不干烧,使用寿命长的强化传热立管式水冷燃气蒸汽发生器。

5.为了实现上述目的,本实用新型采用以下技术方案:强化传热立管式水冷燃气蒸汽发生器,包括上集箱及下集箱;所述上集箱顶部设有主汽阀管;所述上集箱、下集箱之间设有列管型膜式水冷壁,所述列管型膜式水冷壁上、下两端分别与上集箱、下集箱连通,列管型膜式水冷壁上设有相对的燃气进口和烟气出口,所述燃气进口连接有进气仓,所述进气仓连接有预混风机,进气仓内设有水冷平面燃烧器,所述水冷平面燃烧器包括水冷火排管束及点火器,所述水冷火排管束与进气仓之间的空间形成分气室;水冷火排管束与列管型膜式水冷壁合围形成燃烧炉腔,所述燃烧炉腔内设有强化对流换热管束,所述强化对流换热管束的上、下两端分别与上集箱、下集箱相连通;燃烧炉腔内强化对流换热管束所占的空间形成换热室,燃烧炉腔内位于强化对流换热管束炉与水冷火排管束之间的空间形成燃烧室;所述点火器设置于燃烧室内一侧的进气仓上;所述烟气出口连接有尾部常压节能器,所述尾部常压节能器连接有集烟箱,所述集烟箱上设有烟囱;下集箱进水口与尾部常压节

能器的出水口之间通过管路及水泵相连;下集箱与上集箱之间连接有液位计管,所述液位计管上连接有液位计。本实用新型对蒸汽发生器的结构进行了优化改进,本实用新型整体材质可采用不锈钢或者碳钢,本实用新型采用成本低的水冷平面燃烧器进行低温水冷燃烧,降低了燃烧温度,从而大大减少氮氧化合物的生成;采用强化对流换热管束进行换热,有利于提高换热效果,换热效率能提高30%左右,有利于降低蒸汽发生器的整体耗材及水容积(控制在30升以下而不干烧);风机侧喷布置,侧喷设置使得预混风机在停机后,能防止烟气回流至预混风机中冷凝水造成风机的腐蚀及受潮;列管型膜式水冷壁将燃烧室和换热室包围形成密闭的燃烧炉腔,列管型膜式水冷壁增加换热面积,提高热效率,又能降低发生器的表面温度,列管型膜式水冷壁的外侧面可贴有隔热层或保温层;液位计内有水位电极,水位电极将水位信号传递至水位控制器以控制水泵的启停,将水泵入下集箱进行补水,从而使保证强化对流换热管束内的水位始终保持在一定的范围内,避免强化对流换热管束干烧及结垢,延长使用寿命,通过水位电极、水位控制器控制水泵的启停为本领域的常规手段,故不具体赘述。

6.作为优选,所述水冷火排管束由若干竖直并列的翅片管构成,所述翅片管包括水冷管及翅片,所述翅片固定于水冷管的外圆周面上并沿水冷管轴向间隔设置。

7.作为优选,所述水冷平面燃烧器还包括分气孔板,所述分气孔板固定于水冷火排管束外侧,所述翅片靠近分气室一侧的侧边上设有两个倒角,相邻水冷管之间设有v型导流板,所述v型导流板的斜面分别与其相邻两侧翅片上的倒角固定连接,相邻v型导流板之间设有间隙,该间隙形成进气通道,分气孔板上设有与进气孔道相连通的布气孔。本实用新型中的v型导流板能增加预混气体水冷通道长度,起到防回火的作用;燃气在翅片管上燃烧,能降低燃烧温度,实现超低氮排放。

8.作为优选,所述上集箱顶部还设有压力表管及安全阀管。

9.作为优选,所述强化对流换热管束由若干排竖直分布的扭纹管、翅片管、光管中的至少一种构成。

10.作为优选,所述列管型膜式水冷壁包括水冷壁管及连接鳍片,所述水冷壁管之间通过连接鳍片焊接成一体结构。

11.作为优选,所述尾部常压节能器包括壳体及设于壳体内的冷水管束,所述冷水管束由多排横向设置的翅片管构成,所述壳体两侧分别设有进水室和出水室,所述翅片管的两端分别与进水室、出水室连通,所述下集箱进水口与出水室上的出水口之间通过管路及水泵相连。冷水管束水平分布,这种设计不仅可以减少烟气阻力,同时能使翅片上的冷凝水自然滴落或被烟气吹落,不易积灰和堵塞(自清洁作用)。

12.作为优选,所述液位计管及液位计位于炉体外。液位计管及液位计位于炉体外,不受热,以保证水位的准确性。

13.作为优选,所述集烟箱呈锥形方斗状,所述烟囱竖直设置在集烟箱上。

14.作为优选,所述下集箱上连接有排污管。

15.因此,本实用新型具有如下有益效果:

16.(1)燃烧及排烟温度低,热效率能达105%以上;

17.(2)采用强化传热管,换热效率能提高30%左右,有利于降低蒸汽发生器的整体耗材,减小整体体积;

18.(3)风机侧喷布置,侧喷设置使得预混风机在停机后,能防止烟气回流至预混风机中冷凝水造成风机的腐蚀及受潮;

19.(4)列管型膜式水冷壁将燃烧室和换热室包围形成密闭的燃烧炉腔,列管型膜式水冷壁既能增加换热面积,提高热效率,又能降低炉体的表面温度;

20.(5)水冷平面燃烧器成本低,直接自主装配、一体安装即可,无需外购燃烧器,在降低生产成本的同时,能实现燃气低温水冷燃烧,降低了燃烧温度,能大大减少氮氧化合物的生成,排放更为环保。

附图说明

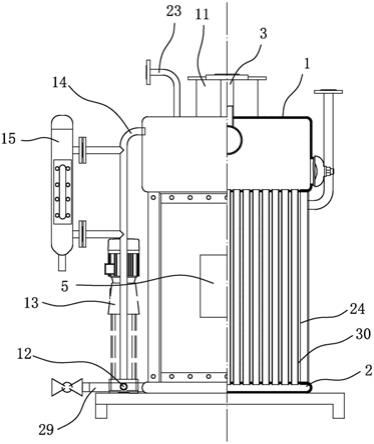

21.图1是本实用新型的一种主视半剖图。

22.图2 是本实用新型的一种俯视半剖图。

23.图3是图2中a处放大图。

24.图中:上集箱1,下集箱2,主汽阀管3,烟气出口4,进气仓5,点火器6,分气室7,换热室8,燃烧室9,集烟箱10,烟囱11,管路12,水泵13,液位计管14,液位计15,水冷管16,翅片17,分气孔板18,v型导流板19,进气通道20,布气孔21,压力表管22,安全阀管23,水冷壁管24,连接鳍片25,冷水管束26,进水室27,出水室28,排污管29,强化对流换热管束30,预混风机31,壳体32。

具体实施方式

25.下面结合附图和具体实施方式对本实用新型做进一步的描述。

26.如图1、图2所示的强化传热立管式水冷燃气蒸汽发生器,包括上集箱1及下集箱2,上集箱与下集箱均为圆形;上集箱顶部连接有主汽阀管3、压力表管22及安全阀管23,下集箱上连接有排污管29;上集箱、下集箱之间设有列管型膜式水冷壁,列管型膜式水冷壁包括水冷壁管24及连接鳍片25,水冷壁管之间通过连接鳍片焊接成一体结构,列管型膜式水冷壁中的水冷壁管上、下两端分别与上集箱、下集箱连通,列管型膜式水冷壁上设有相对的燃气进口和烟气出口4,燃气进口连接有进气仓5,进气仓连接有预混风机31,进气仓内设有水冷平面燃烧器,水冷平面燃烧器包括水冷火排管束、点火器6及分气孔板18,水冷火排管束由若干竖直并列的翅片管构成,翅片管包括水冷管16及翅片17,翅片固定于水冷管的外圆周面上并沿水冷管轴向间隔设置,分气孔板固定于水冷火排管束外侧,翅片靠近分气室一侧的侧边上设有两个倒角,相邻水冷管之间设有v型导流板19,v型导流板的斜面分别与其相邻两侧翅片上的倒角固定连接,相邻v型导流板之间设有间隙,该间隙形成进气通道20,分气孔板上设有与进气孔道相连通的布气孔21;水冷火排管束与进气仓之间的空间形成分气室7;水冷火排管束与列管型膜式水冷壁合围形成燃烧炉腔,燃烧炉腔内设有强化对流换热管束30,强化对流换热管束由三排排竖直分布的光管和两排翅片管构成,其中光管位于翅片管前侧;强化对流换热管束中的光管和翅片管上、下两端分别与上集箱、下集箱相连通;燃烧炉腔内强化对流换热管束所占的空间形成换热室8,燃烧炉腔内位于强化对流换热管束炉与水冷火排管束之间的空间形成燃烧室9,点火器设置于燃烧室内一侧的进气仓上;烟气出口连接有尾部常压节能器,尾部常压节能器包括壳体32及设于壳体内的冷水管束26,冷水管束由多排横向设置的翅片管构成,壳体两侧分别设有进水室27和出水室28,翅片

管的两端分别与进水室、出水室连通,下集箱进水口与尾部常压节能器的出水室上的出水口之间通过管路12及水泵13相连,尾部常压节能器的壳体连接有集烟箱10,集烟箱呈锥形方斗状,集烟箱上竖直设置有烟囱11;下集箱与上集箱之间连接有液位计管14,液位计管上连接有液位计15,液位计管及液位计位于炉体外。

27.本实用新型的运行过程为:预混风机将燃气与空气混合后送入分气室,经分气室重新分配后进入燃烧室,在点火装置的作用下在燃烧室内进行燃烧,燃烧产生的高温烟气在换热室内与强化对流换热管束进行热交换,强化对流换热管束内的水受热变成蒸汽上升至上集箱,从主汽阀管排出;热交换后的高温烟气进入尾部节能器,与尾部节能器内的冷水管束进行热交换,利用余热对进水进行预热,同时进一步降低烟气温度;液位计内有水位电极,水位电极将水位信号传递至水位控制器以控制水泵的启停,将出水室内的水泵入下集箱以进行补水,从而使保证强化对流换热管束内的水位始终保持在一定的范围内,避免强化对流换热管束干烧及结垢;经冷水管束冷却后的烟气最后进入集烟箱从烟囱排出。

28.以上所述的实施例只是本实用新型的一种较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。