1.本实用新型涉及蒸汽发生器技术领域,更具体的涉及一种医用高纯压缩蒸汽发生装置。

背景技术:

2.蒸汽发生器(蒸汽锅炉)是利用燃料或其他能源的热能把水加热并产生蒸汽的机械设备,产生的高温或高压蒸汽可广泛应用于医疗消毒、食品加工、制衣洗衣、工业生产、集中供暖及大型车、船、电站等的蒸汽驱动领域,具有极高的经济及社会价值。随着蒸汽发生器专业化、智能化发展,越来越多的厂家推出了针对不同应用领域的小型、集约型的蒸汽发生器,特别是因为近期流感等病毒的广泛传播,大多数厂家都推出了用于医疗器具、公共场所、物品表面杀菌消毒的小型蒸汽发生器,此类设备利用蒸汽发生器产生的水蒸气来杀死细菌病毒等有害微生物,或者利用水蒸气的蒸汽压力来对公共场所及物品表面进行清洁、清扫、消毒等。

3.目前,小型的蒸汽发生器均采用电阻丝的发热盘作为加热源,在溶器底部加热使水变成蒸气。这种设备产生的低纯度、低压蒸汽达不到医用级纯蒸汽的卫生要求,其产生的蒸汽中含有大量无机或有机杂质,而且产生的蒸汽中水、气不能有效分离,使用时水中的杂质会随蒸气一同喷出。

4.由于这类小型蒸汽发生器向外喷出的蒸汽中湿气含量大、纯度低,且蒸汽中包含的杂质多,若用于医疗卫生领域中,如使用在医院icu病房中,就会因包含有金属离子的水汽侵入导致各种精密电子仪器短路损坏,不但造成医院财产损失,还极易因医疗器械故障危及患者生命健康。另外,由于这类蒸汽发生器产生的蒸汽达不到彻底清洁清扫物体表面污物的卫生要求,也严重限制了此类蒸汽发生器于医用消毒领域中的使用范围。

5.因此,需要对现有小型的蒸汽发生器进行改进以生产更高纯度、更低能耗、使用更方便的蒸汽,扩大蒸汽发生器的使用范围,从而彻低解决各种医用精密电子仪器不易清洁与消毒的问题。

技术实现要素:

6.综上所述,本实用新型的目的在于解决现有小型蒸汽发生器产生的蒸汽纯度低,达不到医用级别的高纯、高质量标准,从而极大地限制了其在医疗卫生领域中应用范围的技术不足,而提供一种能制造更高纯度、更高压力、更高温度及更高质量蒸汽的医用高纯压缩蒸汽发生装置。

7.为实现上述目的,本实用新型采用了下述技术方案:

8.一种医用高纯压缩蒸汽发生装置,包括有工控机、水箱、注水泵、第一单向阀及蒸汽发生器,所述水箱内加注有纯净水,水箱的出水端口通过导管经所述注水泵和第一单向阀连接在所述蒸汽发生器的进水端口上,所述的工控机通过控制电路控制注水泵运行以将水箱内的纯净水经第一单向阀泵入蒸汽发生器的容腔内。蒸汽发生器的容腔内设有位于水

面下的第一电加热单元组件,工控机通过控制电路控制所述第一电加热单元组件运行以将蒸汽发生器容腔内的纯净水加热气化产生蒸汽,蒸汽发生器的顶部设有用于产生的蒸汽排出的第一排气口。所述装置还包括有蒸汽增压泵、第二单向阀和压缩蒸汽储气罐,所述的第一排气口通过导管经所述的蒸汽增压泵和第二单向阀连接在所述压缩蒸汽储气罐的进气端口上,工控机通过控制电路控制蒸汽增压泵运行以将蒸汽发生器内产生的蒸汽经所述第二单向阀泵入压缩蒸汽储气罐内。压缩蒸汽储气罐上设有用于检测罐内压力的压力传感器和用于罐内压缩蒸汽排出的第二排气口。所述的压力传感器与工控机的数据采集单元电性连接以向工控机的微处理器报送罐内压力感测数据。工控机的微处理器通过控制电路与蒸汽增压泵电性连接,并根据接收到的压力感测数据控制蒸汽增压泵的运行以调节或维持压缩蒸汽储气罐内的压力。

9.所述的压缩蒸汽储气罐上设有与所述工控机电性连接的、用于调节或维持罐内温度的温控装置。

10.所述的温控装置包括有第二电加热单元组件、保温层和温度传感器,所述的第二电加热单元组件固定连接在压缩蒸汽储气罐的容腔内或罐壁上,所述的保温层包覆在压缩蒸汽储气罐的外壁上,所述的温度传感器与所述工控机的数据采集单元电性连接以向工控机的微处理器报送罐内温度感测数据。工控机的微处理器通过控制电路与第二电加热单元组件电性连接,并根据接收到的温度感测数据控制第二电加热单元组件的运行以调节或维持压缩蒸汽储气罐内的温度。

11.所述的压缩蒸汽储气罐上设有与所述工控机电性连接的、用于排出罐内冷凝水的冷凝水排放装置。

12.所述的冷凝水排放装置包括有第二排水口、第二电控阀和第二液位传感器,所述的第二排水口设于所述压缩蒸汽储气罐的底部,其出水端通过导管与所述的第二电控阀连接。所述的第二液位传感器与所述工控机的数据采集单元电性连接以向工控机的微处理器报送罐内冷凝水的液位感测数据。工控机的微处理器通过控制电路与第二电控阀电性连接,并根据收到的第二液位传感器的感测数据控制第二电控阀的开关以自动排出罐内的冷凝水。

13.所述的蒸汽发生器内设有与所述工控机电性连接的、用于自动调控蒸汽发生器容腔内液位的液位调控装置。

14.所述的液位调控装置包括有回水管、第一液位传感器、第一排水口和第一电控阀,所述的第一排水口设于所述蒸汽发生器的底部,其出水端通过导管与所述的第一电控阀连接。所述回水管底部的出水端口与第一排水口的进水端密封连接,回水管顶部的进水端口向上伸至所述第一电加热单元组件的上方。所述的第一液位传感器与所述工控机的数据采集单元电性连接以向工控机的微处理器报送蒸汽发生器内纯净水的液位感测数据。工控机的微处理器通过控制电路与所述的第一电控阀和注水泵电性连接,并根据接收到的第一液位传感器的感测数据控制第一电控阀的开关及注水泵的运行以自动调控或维持蒸汽发生器容腔内纯净水的液位。

15.所述的工控机上设有显示控制板。

16.所述的第二排气口包括有设于所述压缩蒸汽储气罐顶部的干汽排气口和设于压缩蒸汽储气罐底部的湿汽排气口,所述的干汽排气口通过导管连接有一干汽开关,所述的

湿汽排气口通过导管连接有一湿汽开关,所述干汽开关和湿汽开关的出气端口上连接有一三通接头。

17.所述的蒸汽发生器和压缩蒸汽储气罐上分别设有用于泄压的第一安全阀和第二安全阀,压缩蒸汽储气罐上还设有用于防止罐内负压造成设备损坏的负压阀。

18.本实用新型的有益效果在于:水箱内加注经过纯化处理过的纯净水,在水源端减少了水中的杂质,蒸汽发生器容腔内的第一电加热单元组件处于纯净水的液面下,在工控机的控制下通电来加热由注水泵泵入的纯净水,从而在蒸汽发生器内产生温度在100℃~130℃左右,压力在0.1mpa~0.8mpa左右的、蒸汽纯度并不高的低纯低压蒸汽。然后,在工控机的控制下通过蒸汽增压泵将蒸汽发生器内产生的低纯低压蒸汽经第二单向阀泵入到压缩蒸汽储气罐内进行压缩暂存。

19.由于蒸汽增压泵不断将蒸汽发生器内产生的低纯低压蒸汽泵入到容积有限的压缩蒸汽储气罐内,使得低纯低压蒸汽在压缩蒸汽储气罐内不断被压缩,从而提高压缩蒸汽储气罐内蒸汽的压力。而且,在增压的过程中低纯低压蒸气会因压缩而少量液化,低纯低压蒸汽中所包含的微量杂质在蒸汽液化后随液化水珠与压缩蒸汽分离,使得压缩蒸汽储气罐内的蒸汽被进一步纯化,进而制得高纯压缩蒸汽。

20.由于蒸汽的温度与蒸汽的压力正相关,所以,低纯低压蒸汽在压缩蒸汽储气罐内进行压缩增压后,产生的高纯压缩蒸汽的温度随压力的增加而增高,与现有蒸汽发生器制得的温度在100℃~130℃左右、压力在0.1mpa~0.8mpa左右的低纯低压蒸汽相比,本实用新型装置产生的高纯压缩蒸汽具有更高的纯度、更高的温度和更高的压力,完全达到伸至超过医用级纯蒸汽的卫生要求。温度的增加有利于提高高纯压缩蒸汽中的干气含量,减少使用时本实用新型装置向外喷出湿气较大的蒸汽,且较高的蒸汽纯度也极大地减少了喷出蒸汽中的杂质含量,使用本实用新型装置产生的蒸汽能够有效避免精密医疗器械因受到湿气大的、含有较多杂质的蒸汽喷射而导致的短路损坏,降低了使用风险,使得本实用新型装置能够广泛地应用于医疗卫生领域内。

21.而且,本实用新型装置所产生的高纯压缩蒸汽其压力范围在1.0~1.5mpa之间,更高的蒸汽压力也使得本实用新型装置产生的高纯压缩蒸汽具有更大的动能冲击力,在实际消杀使用时可利用高纯压缩蒸汽的强大蒸汽压力来冲击、清扫物体表面的污物、病菌,并且配合高纯压缩蒸汽的高温带来更好的清洁消毒效果,使得本实用新型装置可以广泛应用于医院、公共场所的环境消杀、物业清洁域中。

22.本实用新型装置产生的高纯压缩蒸汽完全达到医用级别的纯蒸汽卫生标准,质量高、品质好,较高的蒸汽温度在实际消杀使用时可伴随液化过程释放大量热量,从而有效杀灭环境及物品表面的病毒微生物,使得本实用新型装置可应用于卫生要求极高的医用蒸汽消毒领域或者食品加工等领域中,应用范围广。

23.另外,本实用新型压缩蒸汽储气罐上的压力传感器与工控机的数据采集单元连接以向工控机的微处理器报送罐内压力数据,工控机的微处理器通过控制电路与蒸汽增压泵连接,并根据接收到的罐内压力数据急时调整控制蒸汽增压泵的运行来减少、增加或维持泵入到压缩蒸汽储气罐内的低压纯蒸汽的量,从而自动调节压缩蒸汽储气罐内蒸汽的压力,自动化程度高,安全性好,减少了人工操作及安全监控的工作量,可靠性更高。

24.进一步的,本发明蒸汽发生器和压缩蒸汽储气罐上还分别设有第一安全阀和第二

安全阀,实际使用过程中一旦出现蒸汽压力超标的异常情况,蒸汽发生器和压缩蒸汽储气罐内的蒸汽就会分别从第一安全阀和第二安全阀自动排出以泄压,防止电控设备故障时因无法操作导致蒸汽发生器或压缩蒸汽储气罐压力过高而爆炸,进一步提高了本发明装置的安全性。而且,为了避免压缩蒸汽储气罐内部因急速降温等异常情况引起罐内高纯压缩蒸汽快速液化而造成罐内压力急剧降低,使得罐内外压力差过大而导致压缩蒸汽储气罐负压受损的问题,本发明还在压缩蒸汽储气罐上增加了用于防止罐内负压的负压阀,进一步提高了本发明装置的安全性。

25.因为压缩蒸汽储气罐内的高纯压缩蒸汽在不断压缩的过程中会液化放热,为了调节或维持罐内高纯压缩蒸汽的温度,本实用新型在压缩蒸汽储气罐上设有温控装置。通过设于压缩蒸汽储气罐内的第二电加热单元组件对罐内高纯压缩蒸汽进行加热,防止了罐内高纯压缩蒸汽因低温导致液化量大而增加蒸汽湿度或造成罐内冷凝水过多的问题,提高了罐内高纯压缩蒸汽的干汽量。而且,本实用新型在压缩蒸汽储气罐的外壁上还包覆有保温层,可有效防止罐内蒸汽热量外溢,不仅利于罐内蒸汽保温,还能防止使用者触碰压缩蒸汽储气罐而造成烫伤,安全性更高。

26.另外,本实用新型的压缩蒸汽储气罐上还设有与工控机的数据采集单元电性连接的温度传感器,通过该温度传感器可实时检测罐内蒸汽温度并报送给工控机的微处理器,而后工控机的微处理器根据接收到的罐内温度数据控制第二电加热单元组件的运行,从而达到自动调控或维持压缩蒸汽储气罐内高纯压缩蒸汽温度的目的,使得本实用新型能够产生温度更高的高纯压缩蒸汽,且可根据实际需要随时调整控制本实用新型装置产生的高纯压缩蒸汽的温度。

27.进一步的,本实用新型的压缩蒸汽储气罐上还设有冷凝水排放装置,通过第二液位传感器实时检测罐内冷凝水的液位,当冷凝水液位达到预设最高水位时,工控机的微处理器通过控制电路控制第二电控阀开启,以使罐内的冷凝水在罐内蒸汽压力的推动下通过第二排水口向外排出,避免罐内聚集过多冷凝水而影响高纯压缩蒸汽的干汽量和温度,提高了本实用新型高纯压缩蒸汽的质量。而且,本实用新型通过工控机配合第二液位传感器和第二电控阀来自动监控并排出压缩蒸汽储气罐内的冷凝水,取代了传统人工观察及手动排水的操作方式,自动化程度高,减少了人工手动操作量,有利于设备的连续运行。

28.进一步的,本实用新型的蒸汽发生器上设有自动调控蒸汽发生器容腔内液位的液位调控装置。通过回流管将超出标准液位的纯净水经第一排水口和第一电控阀排出到蒸汽发生器外,因为回流管顶端的进水端口高于第一电加热单元组件的位置,所以第一电控阀在工控机的控制下打开排水时,蒸汽发生器内的液位不会降低到第一电加热单元组件以下,防止第一电加热单元组件干烧导致本实用新型出现故障,可靠性高。

29.液位调控装置通过第一液位传感器实时检测蒸汽发生器容腔内的纯净水液位,当液位达到预设最高液位值时,工控机控制注水泵停运以阻止水箱内的水继续泵入蒸汽发生器,在纯净水的源头进行阻断。同时,工控机控制第一电控阀开启,通过回流管将超量的纯净水排出,待回流管内的纯净水排空后关闭第一电控阀,使得蒸汽发生器容腔内的液位与回流管顶端的进水端口相齐平,实现对蒸汽发生器内液位的自动化控制,减少了人工操作及监控的工作量,且可靠性更高。

30.进一步的,因为蒸汽压缩过程中会因液化作用产生少量的水珠,使得压缩蒸汽储

气罐内的高纯压缩蒸汽分成上部大量的、水珠含量极低的干汽和下部水珠含量相对多些的湿汽,本实用新型通过导管经干汽开关和湿汽开关分别将罐内的蒸汽干汽和蒸汽湿汽通过一三通接头向外输出,使得三通接头的出气端既可以喷射纯干汽,也可以喷射纯湿汽,或者喷射干汽与湿汽混合的混合蒸汽,实际应用时可在三通接头的出气端连接蒸汽喷枪,使用更加方便。因此,本实用新型装置可以针对不同场所对蒸汽湿度的要求而分别喷射不同的蒸汽,使得本实用新型的应用范围更加广泛。

31.另外,本实用新型的工控机上还设有显示控制板,操作人员可通过该显示控制板了解本实用新型装置的工作状态,并可通过显示控制板控制如注水泵、第一电加热单元组件、第一电控阀、蒸汽压缩泵、电机热盘管及第二电控阀等的运行,实现对本实用新型装置的人工操作控制,进一步提高了本实用新型的操控性和安全性。

附图说明

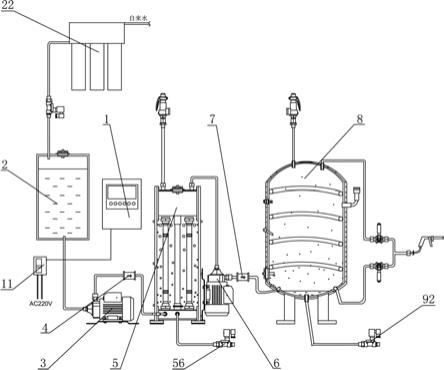

32.图1为本实用新型整体结构示意图;

33.图2为本实用新型水处理装置及水箱部分的结构示意图;

34.图3为本实用新型注水泵、蒸汽发生器及蒸汽增压泵部分的结构示意图;

35.图4为本实用新型蒸汽增压泵及压缩蒸汽储气罐部分的结构示意图;

36.图5为本实用新型的电路原理方框图。

37.图中:1.工控机,11.电源开关,2.水箱,21.进水电控阀,22.水处理装置,23.水箱液位传感器,3.注水泵,4.第一单向阀,5.蒸汽发生器,51.第一电加热单元组件,52.第一排气口,53.回水管,54.第一液位传感器,55.第一排水口,56.第一电控阀,57.第一安全阀,6.蒸汽增压泵,7.第二单向阀,8.压缩蒸汽储气罐,81.压力传感器,82.第二排水口,83.干汽排气口,84.湿汽排气口,85.干汽开关,86.湿汽开关,87.三通接头,88.蒸汽喷枪,89.第二电加热单元组件,90.保温层,91.温度传感器,92.第二电控阀,93.第二液位传感器,94.第二安全阀,95.负压阀,10.显示控制板,101.显示屏,102.控制按键。

具体实施方式

38.以下结合附图和本实用新型优选的具体实施例对本实用新型的结构作进一步地说明。本实施例仅只是本实用新型的一种优选的实施方式,不能理解为是对本实用新型的限制。

39.参照图1至图5所示,本实用新型:一种医用高纯压缩蒸汽发生装置,包括有工控机1、水箱2、注水泵3、第一单向阀4及蒸汽发生器5。工控机1通过电源开关11连接市电为本实用新型装置提供电源。所述水箱2的进水端口通过导管经一进水电控阀21连接有一水处理装置22,水处理装置22的进水端口连接在自来水管的出水口上以向水处理装置22提供持续不断的纯净水源,通过水处理装置22的自来水被纯化处理成纯净水后经进水电控阀21流入到水箱2内。水箱2顶部还设有一与工控机1的数据采集单元电性连接的水箱液位传感器23,进水电控阀21通过控制电路与工控机1的微处理器电性连接。

40.实际使用过程中,若水箱液位传感器23检测到水箱2内的液位下降,则工控机1的微处理器通过控制电路控制进水电控阀21开启,使得经过水处理装置22处理后的纯净水经进水电控阀21流入到水箱2内。水箱液位传感器23实时检测水箱2内的实际水位,当水箱2内

的水位达到预设最高水位时,工控机1的微处理器通过控制电路控制进水电控阀21关闭以阻止经过水处理装置22处理过的纯净水继续进入到水箱2内,从而实现对水箱2内液位的自动调控。

41.具体的,参照图1、图2及图5所示,水箱2的出水端口通过导管经所述注水泵3和第一单向阀4连接在所述蒸汽发生器5的进水端口上,蒸汽发生器5的进水端口处于蒸汽发生器5的底部以使纯净水由下向上逐渐灌入到蒸汽发生器5的容腔内。工控机1通过控制电路与注水泵3电性连接以控制注水泵3运行,从而通过注水泵3将水箱2内的纯净水经第一单向阀4泵入到蒸汽发生器5的容腔内。需要注意的是,第一单向阀4只允许纯净水从水箱2一端流向蒸汽发生器5一端,从而防止蒸汽发生器5容腔内的纯净水倒吸回水箱2内。

42.具体的,参照图1、图3及图5所示,蒸汽发生器5的容腔内竖向设有两个位于纯净水的液面下的、分处于蒸汽发生器5容腔内左右两侧的第一电加热单元组件51,工控机1通过控制电路与两第一电加热单元组件51电性连接以控制第一电加热单元组件51运行,从而通过两第一电加热单元组件51将蒸汽发生器5容腔内的纯净水加气化产生温度在100℃~130℃左右、压力在1.3mpa~2.0mpa左右的低纯低压蒸汽。

43.具体的,蒸汽发生器5的顶部右侧还设有一用于产生的低纯低压蒸汽排出的第一排气口52。

44.需要注意的是,蒸汽发生器5的容腔上部需容留有一定空间来容纳纯净水气化产生的低纯低压蒸汽。因此,注水泵3向蒸汽发生器5容腔内注水时不能将其填满。同时,注水泵3向蒸汽发生器5容腔内注水时也不能过少,需保证泵入的纯净水能够没过第一电加热单元组件51,以防止第一电加热单元组件51干烧导致设备损坏。因此,蒸汽发生器5上还需要设置用于自动调控蒸汽发生器5容腔内液位的液位调控装置。

45.优选的,液位调控装置包括有回水管53、第一液位传感器54、第一排水口55和第一电控阀56。

46.具体的,第一排水口55设于蒸汽发生器5底部的中间位置处,其出水端通过导管与处于蒸汽发生器5底部外的第一电控阀56连接。回水管53竖向设置在蒸汽发生器5容腔内两第一电加热单元组件51的中间位置处,回水管53底部的出水端口密封连接在第一排水口55的进水端,回水管53顶部的进水端口竖直向上延伸并超过两第一电加热单元组件51的顶端,使得蒸汽发生器5内部容腔通过回水管53、第一排水口55和第一电控阀56与外部空间相连通。第一液位传感器54设于蒸汽发生器5的顶部,其与工控机1的数据采集单元电性连接以向工控机1的微处理器报送蒸汽发生器5容腔内的纯净水的液位感测数据。

47.实际使用时第一液位传感器54向蒸汽发生器5容腔内的纯净水液面发射探测光线,并根据反射光线及折射光线的情况解析获得纯净水的液位感测数据,而后,通过i2c接口将感测数据报送给工控机1的微处理器处理。

48.在蒸汽发生器5容腔内注水的过程中,工控机1的微处理器通过控制电路控制注水泵3运行,以通过注水泵3将水箱2内的纯净水经第一单向阀4泵入到蒸汽发生器5容腔内。当蒸汽发生器5容腔内的液位没过两第一电加热单元组件51并涨至回水管53顶部的进水端口后,纯净水通过回水管53的进水端口流入到回水管53内。在此过程中蒸发器容腔内的纯净水液位会维持一段时间不变,与回水管53顶部持平。当工控机1的微处理器收到的第一液位传感器54的感测数据保持不变时,即可证明第一电加热单元组件51已经被纯净水淹没。此

时,工控机1的微处理器即通过控制电路控制第一电加热单元组件51通电工作,以通过两第一电加热单元组件51将纯净水加热气化,使得蒸汽发生器5内产生低纯低压蒸气,而产生的低纯低压蒸汽又通过第一排气口52不断向蒸汽发生器5容腔外排出。

49.随着纯净水的持续泵入,回水管53内部最终会被纯净水灌满,而后蒸汽发生器5容腔内的液面会继续升高。当工控机1的微处理器接收到第一液位传感器54的液位感测数据达到预设最高液位时,工控机1的微处理器通过控制电路控制注水泵3停运,阻止水箱2内的纯净水继续泵入蒸汽发生器5容腔内,防止蒸汽发生器5容腔内的水位过高而影响蒸汽的产生,同时防止蒸汽发生器5容腔内被纯净水灌满导致纯净水从第二排气口向外排出。而后,工控机1的微处理器通过控制电路启动第一电控阀56开启,使得蒸汽发生器5容腔内的纯净水通过回水管53、第一排水口55和第一电控阀56向外流出,以此降低蒸汽发生器5容腔内的纯净水液位。

50.由于本实用新型回水管53顶部的进水端口位置高于第一电加热单元组件51顶端的位置,所以蒸汽发生器5容腔内的纯净水通过回水管53向外排出时,纯净水的液面不会低于第一电加热单元组件51,保证了排水过程中第一电加热单元组件51始终淹没在纯净水中,避免了因排水过多造成液面位置偏低而暴露第一电加热单元组件51的问题,提高了本实用新型的可靠性和使用寿命。另外,由于蒸汽发生器5容腔和回水管53容积是一定的,所以排空回水管53内的纯净水所需要的时间是可计算的,工控机1的微处理器根据计算得出的排空时间控制第一电控阀56开启的时长,即可准确控制排出蒸汽发生器5容腔内多余的纯净水。

51.随着第一电加热单元组件51的持续通电工作,蒸汽发生器5容腔内的纯净水液面会逐渐下降,当液位下降到预设最低位置时,工控机1的微处理器通过控制电路启动注水泵3运行,以将水箱2内的纯净水泵入到蒸汽发生器5的容腔内。

52.通过上述步骤即可实现本实用新型装置自动调控或维持蒸汽发生器5容腔内液位的液位调控功能,自动化程度高,减少了人工操作及监控的工作量。

53.具体的,本实用新型的蒸汽发生器5顶部还设有用于泄压的第一安全阀57。由于蒸汽发生器5内泵入的纯净水被不断加热气化,蒸汽发生器5容腔内的蒸汽压力会持续上升,若因为某些故障导致工控机1失灵,不能及时关停第二电加热单元组件或不能及时开启蒸汽增压泵将产生的蒸汽排出,就会造成蒸汽发生器5容腔内的蒸汽压力持续升高。一旦蒸汽发生器5容腔内的蒸汽压力超过安全值,产生的蒸汽就会从第一安全阀57处自动向蒸汽发生器5外排出,防止因蒸汽发生器5容腔内的蒸汽无限制增压而引起蒸汽发生器5爆炸,提高了本实用新型蒸汽发生器5的安全性。

54.具体的,参照图1、图4及图5所示,本实用新型装置还包括有用于对蒸汽发生器5内产生的低纯低压蒸汽进行压缩增压处理的蒸汽增压泵6、第二单向阀7和压缩蒸汽储气罐8。蒸汽发生器5顶部的第一排气口52通过导管经所述的蒸汽增压泵6和第二单向阀7连接在所述压缩蒸汽储气罐8的进气端口上,压缩蒸汽储气罐8的进气端口处于压缩蒸汽储气罐8的底部。工控机1的微处理器通过控制电路与蒸汽增压泵6电性连接以控制蒸汽增压泵6运行,从而通过蒸汽增压泵6将蒸汽发生器5内产生的低纯低压蒸汽经第一排气口52和第二单向阀7泵入到压缩蒸汽储气罐8内。需要注意的是,第二单向阀7只允许低纯低压蒸汽从蒸汽发生器5一端流向压缩蒸汽储气罐8一端,从而防止压缩蒸汽储气罐8内的高纯压缩蒸汽倒流

回蒸汽发生器5内。

55.随着蒸汽发生器5内产生的低纯低压蒸汽被泵入到容积有限的压缩蒸汽储气罐8内,泵入压缩蒸汽储气罐8内的低纯低压蒸汽即会被不断压缩,从而使得压缩蒸汽储气罐8内的蒸汽压力随之上升。为了实时监测压缩蒸汽储气罐8内的压力,防止罐内压力过高引起罐体爆炸或压力不足无法满足使用要求等异常,本实用新型在压缩蒸汽储气罐8的顶部设有一与工控机1的数据采集单元电性连接的压力传感器81。实际使用时该压力传感器81通过i2c接口向工控机1的微处理器实时报送压缩蒸汽储气罐8内的压力感测数据,同时,工控机1的微处理器通过控制电路与蒸汽增压泵6电性连接,工控机1的微处理器根据接收到的压力感测数据自动控制蒸汽增压泵6的运行来调节或维持压缩蒸汽储气罐8内的压力,防止罐内压力过高或不足。

56.实际使用时可根据使用需求设定压缩蒸汽储气罐8内蒸汽的预设压力值。当罐内蒸汽压力未达到预设值时,工控机1的微处理器通过控制电路控制蒸汽增压泵6持续运行,将蒸汽发生器5内产生的低纯低压蒸汽不断泵入到压缩蒸汽储气罐8内进行压缩储存。当压力传感器81检测到压缩蒸汽储气罐8内的蒸汽压力达到预设值时,工控机1的微处理通过控制电路控制蒸汽增压泵6停运,从而阻止压缩蒸汽储气罐8内的压力持续增加,使得本实用新型压缩蒸汽储气罐8内产生设定压力值的压缩蒸汽。

57.压缩蒸汽储气罐8内的低纯低压蒸汽被压缩增压后,压缩蒸汽会因压力增加而少量液化。压缩蒸汽液化产生的水珠使得压缩蒸汽在重力作用下分成水珠含量较少的干汽、水珠含量较多的湿汽以及由水珠聚集形成的冷凝水。由于干汽湿度低、密度小,所以压缩蒸汽的干汽主要聚集在压缩蒸汽储气罐8的上部;由于压缩蒸汽的湿汽湿度大、密度大,所以压缩蒸汽的湿汽主要聚集在压缩蒸汽储气罐8的下部;由于压缩蒸汽液化后形成的水珠密度最大,因此压缩蒸汽内的水珠会沿压缩蒸汽储气罐8的内壁向下聚集在压缩蒸汽储气罐8的底部形成冷凝水。

58.压缩蒸汽储气罐8内的压缩蒸汽液化产生的水珠会带走低纯低压蒸汽中掺杂的微量杂质,而包含有微量杂质的水珠最终又会聚集在压缩蒸汽储气罐8的底部形成冷凝水,使得原低纯低压蒸汽中的微量杂质彻底与压缩蒸汽分离,从而获得蒸汽纯度更高的高纯压缩蒸汽,保证了本实用新型装置产生的高纯压缩蒸汽能够满足医用级纯蒸汽的卫生要求,使得本实用新型装置可以应用于对蒸汽纯度要求较高的医疗消杀或食品加工领域等,扩大了本实用新型的使用范围。

59.具体的,在压缩蒸汽储气罐8上还设有第二排气口,压缩蒸汽储气罐8底部最低处还设有第二排水口82,实际使用时压缩蒸汽储气罐8内产生的高纯压缩蒸汽通过第二排气口向外排出,压缩蒸汽储气罐8内产生的冷凝水通过第二排水口82向外排出。

60.优选的,第二排气口包括有设于压缩蒸汽储气罐8顶部的干汽排气口83和设于压缩蒸汽储气罐8底部的湿汽排气口84,所述的干汽排气口83通过导管连接有一处于压缩蒸汽储气罐8外的干汽开关85,所述的湿汽排气口84通过导管连接有一处于压缩蒸汽储气罐8外的湿汽开关86,所述干汽开关85和湿汽开关86的出气端口通过一三通接头87连接有一蒸汽喷枪88。

61.需要注意的是,为了防止罐内底部聚集的冷凝水从湿气排气口排出,本实用新型压缩蒸汽储气罐8底部的湿气排气口的位置应设置在高于冷凝水最高液位处的上方。

62.本实用新型压缩蒸汽储气罐8上设置的干汽排气口83和湿气排气口充分利用了压缩蒸汽储气罐8内的不同湿度的高纯压缩蒸汽,使得水珠含量较少甚至不含水珠的、处于压缩蒸汽储气罐8上部的高纯压缩蒸汽的干汽可通过干汽开关85经三通接头87由蒸汽喷枪88向外喷出;使得水珠含量相对较多的、处于压缩蒸汽储气罐8下部的高纯压缩蒸汽的湿汽可通过湿汽开关86经三通接头87由蒸汽喷枪88向外喷出。实际使用时可以通过开关干汽开关85和湿气开关控制蒸汽喷枪88向外喷射的高纯压缩蒸汽的湿度,扩大了本实用新型装置产生的高纯压缩蒸汽的使用范围。例如,当需要使用干汽时,只需打开干汽开关85、闭合湿汽开关86,从而通过蒸汽喷枪88向外喷射高纯压缩蒸汽的干汽;当需要使用干湿混合蒸汽时,可将干汽开关85和湿汽开关86同时打开,从而通过蒸汽喷枪88向外喷射高纯压缩蒸汽的干湿混合蒸汽;当需要使用湿汽时,只需打开湿汽开关86、闭合干汽开关85,从而通过蒸汽喷枪88向外喷射高纯压缩蒸汽的湿气。

63.由于蒸汽的温度与压力正相关,压缩蒸汽储气罐8内的低纯低压蒸汽在压缩增压过程中会因为液化而向外释放一定的热量,进而使得压缩蒸汽储气罐8内的温度上升。若压缩蒸汽储气罐8的保温效果差,则罐内高纯压缩蒸汽向外释放热量的速度就会加快,从而促进罐内高纯压缩蒸汽的液化,进而导致罐内高纯压缩蒸汽的干汽量下降、湿气量升高,且罐内容易聚集冷凝水,严重影响了罐内高纯压缩蒸汽的质量。为了调控及维持本实用新型压缩蒸汽储气罐8内的温度,防止罐内高纯压缩蒸汽过量液化导致罐内湿汽含量过大,避免罐内冷凝水聚集过快、过多,同时也为了调控罐内高纯压缩蒸汽的温度,本实用新型压缩蒸汽储气罐8上还设有与工控机1电性连接的温控装置。

64.优选的,所述的温控装置包括有第二电加热单元组件89、保温层90和温度传感器91,所述的第二电加热单元组件89盘绕在压缩蒸汽储气罐8的内壁上,所述的保温层90包覆在压缩蒸汽储气罐8的外壁上,所述的温度传感器91设于压缩蒸汽储气罐8的罐壁上并通过i2c接口与工控机1的数据采集单元电性连接,使用时通过该温度传感器91向工控机1的微处理器报送压缩蒸汽储气罐8内的温度感测数据。

65.具体的,工控机1的微处理器通过控制电路与第二电加热单元组件89电性连接,实际使用过程中工控机1的微处理根据接收到的温度感测数据控制第二电加热单元组件89的运行以调节或维持压缩蒸汽储气罐8内的温度。

66.实际使用时可依据使用需求设置压缩蒸汽储气罐8内高纯压缩蒸汽的预设最高温度。当压缩蒸汽储气罐8内的温度低于设定值时,工控机1的微处理器通过控制电路控制第二电加热单元组件89通电工作,以通过第二电加热单元组件89将压缩蒸汽储气罐8内的高纯压缩蒸汽进一步加热,以此提高罐内高纯压缩蒸汽的温度,同时也有利于提高罐内高纯压缩蒸汽的干汽量,减少冷凝水的产生。当罐内高纯压缩蒸汽的温度达到预设的温度值时,工控机1的微处理器通过控制电路控制加热盘管断电或降低温度,以防止罐内的高纯压缩蒸汽的温度进一步提高,避免高纯压缩蒸汽因温度的升高而影响罐内蒸汽的压力。

67.本实用新型通过温控装置的第二电加热单元组件89对压缩蒸汽储气罐8内的高纯压缩蒸汽进行加热,有效解决了因罐内高纯压缩蒸汽液化速度快导致罐内干汽含量下降、湿汽含量上升、冷凝水过多的问题,提高了本实用新型压缩蒸汽储气罐8内高纯压缩蒸汽的质量。同时,本实用新型设置的温控装置可以根据实际需求设定压缩蒸汽储气罐8内高纯压缩蒸汽的温度,使得本实用新型装置产生的高纯压缩蒸汽的温度高于现有蒸汽发生器5产

生的低纯低压蒸汽的温度,从而使得本实用新型装置可以应用于对蒸汽温度要求更高的场所中,进一步扩大了本实用新型装置的应用范围。

68.另外,本实用新型压缩蒸汽储气罐8外壁上包覆的保温层90不仅能够有效防止罐内蒸汽热量外溢,利于罐内蒸汽保温,还能防止使用者触碰压缩蒸汽储气罐8的罐壁而造成烫伤,安全性更高。

69.具体的,由于压缩蒸汽储气罐8内在不断聚集冷凝水,为了避免罐内冷凝水聚集过多而影响罐内蒸汽温度及湿度,本实用新型在压缩蒸汽储气罐8上还设有与所述工控机1电性连接的、用于排出罐内冷凝水的冷凝水排放装置。

70.优选的,冷凝水排放装置包括有第二排水口82、第二电控阀92和第二液位传感器93。第二排水口82设于压缩蒸汽储气罐8底部的最低位置处,第二排水口82的出水端口通过导管与处于压缩蒸汽储气罐8底部外的第二电控阀92连接,从而保证罐内聚集的冷凝水能够从该第二排水口82的出水端口经第二电控阀92向罐外排出。第二液位传感器93设置在压缩蒸汽储气罐8的罐壁上,其通过i2c接口与工控机1的数据采集单元电性连接以向工控机1的微处理器报送罐内冷凝水的液位感测数据。工控机1的微处理器通过控制电路与第二电控阀92电性连接,并根据收到的第二液位传感器93的感测数据控制第二电控阀92的开关以自动排出罐内的冷凝水。

71.实际使用时第二液位传感器93向压缩蒸汽储气罐8内的冷凝水液面发射探测光线,并根据反射光线及折射光线的情况解析获得罐内冷凝水的液位感测数据,而后,通过i2c接口将感测数据报送给工控机1的微处理器处理。当工控机1的微处理器接收到的冷凝水液位感测数据达到预设最高液位时,工控机1的微处理器通过控制电路控制第二电控阀92开启,使得罐底部聚集的冷凝水在罐内高纯压缩蒸汽的推动下从罐底的第二排水口82处经第二电控阀92向外排出,直到第二液位传感器93感测到罐底冷凝水排空后,工控机1的微处理器通过控制电路控制第二电控阀92关闭。

72.本实用新型设置的冷凝水排放装置由工控机1与第二液位传感器93及第二电控阀92配合实现自动检测及排放压缩蒸汽储气罐8内冷凝水的功能,相较于采用人工观测法省去了玻璃液位观测装置,简化了罐体结构设计,有利于提高罐体的整体结构强度,使其承压效果更好。而且,由工控机1实现自动检测排放冷凝水也省去了人工手动操作的工作量,自动化程度高,检测精准、排放及时,有利于控制罐内高纯压缩蒸汽的湿度,有利于提高罐内高纯压缩蒸汽的质量。

73.具体的,本实用新型的压缩蒸汽储气罐8顶部还设有用于泄压的第二安全阀94。由于压缩蒸汽储气罐8内泵入的低纯低压蒸汽被不断压缩,罐内的蒸汽压力会持续上升,若因为某些故障导致工控机1失灵,不能及时关停蒸汽增压泵6或不能及时排出罐内高纯压缩蒸汽,就会造成压缩蒸汽储气罐8内部的蒸汽压力持续升高。一旦罐内压力超过安全值,高纯压缩蒸汽就会从第二安全阀94处自动向罐体外排出,防止因罐内高纯压缩蒸汽无限制增压而引起罐体爆炸,提高了本实用新型压缩蒸汽储气罐8的安全性。

74.进一步的,本发明的压缩蒸汽储气罐8顶部还设有用于防止罐内负压造成设备损坏的负压阀95。由于压缩蒸汽储气罐8内储存有高纯压缩蒸汽,一旦罐体内部高纯压缩蒸汽的温度急剧下降而使得蒸汽快速液化、蒸汽体积急速减少,就会造成罐内压力的急剧下降,一旦罐内压力小于罐外的压力就会造成压缩蒸汽储气罐内负,从而在气锤作用下造成罐体

的破损。本发明在压缩蒸汽储气罐8上设置的负压阀95可在罐内出现负压现象时自动将罐内外连通,使得罐外空气自动补充到罐内,防止大气压挤压压缩蒸汽储气罐8造成其损坏,进一步提高了本发明压缩蒸汽储气罐8的安全性。

75.优选的,由于本实用新型采用工控机1自动控制装置整体的运行,为了避免出现因设备故障导致工控机1无法自动控制各电控设备运行的问题,本实用新型在工控机1上增设有与工控机1的微处理器电性连接的、用于人工介入或接管装置并进行手动操作控制的显示控制板10。

76.具体的,显示控制板10上设有显示屏101和控制按键102。显示控制板10的显示屏101通过显示电路接收微处理器发出的显示信号以显示水箱液位传感器23、第一液位传感器54、第二液位传感器93、温度传感器91和压力传感器81的感测数据,使得操作人员可方便地通过显示器获知水箱2内液位情况、蒸汽发生器5内液位情况及压缩蒸汽储气罐8内冷凝水液位、蒸汽温度及压力的情况。显示控制板10的控制按键102通过控制电路向工控机1发送手动控制信号以手动控制进水电控阀21、注水泵3、第一电加热单元组件51、第一电控阀56、蒸汽增压泵6、第二电加热单元组件89和第二电控阀92的运行,使得操作人员可以根据显示屏101显示的各项信息控制各用电设备的运行来实现对本实用新型装置的手动操作控制,使得本实用新型装置的操控方式更加灵活。

77.上述实施例仅仅为了表述清楚本实用新型的具体一种实施方式,并不是对本实用新型的实施方式的限定。对于本领域技术人员来说,依据本实用新型原理可以推导总结出其他一些对工控机1、水箱2、蒸汽发生器5、蒸汽增压泵6、压缩蒸汽储气罐8等的调整或改动,在此就不进行一一列举。凡是依据本实用新型的精神和原则之内做出的任何修改、替换或改进等,均应包含在本实用新型的权利要求保护范围内。