1.本实用新型涉及蒸气锅炉技术领域,尤其涉及一种蒸气发生器。

背景技术:

2.现有的蒸气发生器通过电加热生成蒸气效率低能耗高,工厂产生的尾气可以与燃烧催化剂进一步放热,而工厂中的尾气的都是直接排出,造成尾气能源的浪费。

技术实现要素:

3.因此,本实用新型实施例提供一种蒸气发生器,有效解决现有的蒸气发生器采用电加热生成蒸气效率低能耗高且尾气能源浪费的问题且通过设置法兰形成的微小进液腔,满足进液需求的同时,尽可能的缩小蒸气发生装置的尺寸,减少占地面积,此外,还可以减少其容量,使其容量压力减少,减少定期检查的次数。

4.本实用新型实施例提供的一种蒸气发生器,包括:蒸气发生组件;加热筒,套设于所述蒸气发生组件的外部,且与蒸气发生组件之间形成尾气燃烧加热区域,所述尾气燃烧加热区域设有催化尾气反应的燃烧催化剂,其中,所述加热筒上开设有连通尾气燃烧加热区域的尾气进口和废气出口;废气输出管,连通所述废气出口;进液集箱,所述进液集箱包括:第一法兰盘,设置在所述加热筒的底部;第二法兰盘,设有输液入口,所述第一法兰盘与所述第一法兰盘配合连接形成进液集箱,所述进液集箱通过所述输液入口连通输液管。

5.采用该技术方案后所达到的技术效果:尾气在蒸气发生器内与燃烧催化剂燃烧放热对蒸气材料加热生成蒸气,两个法兰盘形成进液集箱可以实现储液容量小于国规的储液腔,方便储存生成蒸气所需要的蒸气材料,且使得整体占地尺寸以及容量都得以缩小,减少压力容器的检查次数。在本实用新型的一个实施例中,所述第一法兰盘和/ 或所述第二法兰盘中间部分凹陷形成凹腔,所述凹腔构成所述进液集箱。

6.采用该技术方案后所达到的技术效果:第一法兰盘和第二法兰盘设有凹陷形成凹腔并构成进料集箱,通过设置第一法兰盘和/第二法兰盘中间凹陷形成凹腔,可以在整个设备中不增加新的结构而形成储液腔,一方面,节约了成本;另一方面,法兰盘凹陷形成的凹腔体积较小,能够使得溶液直接进入凹腔后即可进行循环加热,使得整个设备容积进一步缩小,不构成压力容器,从而减少检查次数等。

7.在本实用新型的一个实施例中,所述进液集箱内设有第一电加热器且进液集箱开设有至少一个连通蒸气发生组件的第一开口,所述蒸气发生组件包括:蒸气部,具有蒸气容纳腔、开设有至少一个连通所述蒸气容纳腔的第二开口、以及蒸气出口;其中所述蒸气部开设所述第二开口的一侧与所述进液集箱开设所述第一开口的一侧相对设置;至少一个蒸气传输管,连通所述至少一个第一开口和所述至少一个第二开口。

8.采用该技术方案后所达到的技术效果:蒸气发生组件的具体结构实现热废气通入蒸气发生器进行热废气加热蒸气材料生成蒸气,蒸气传输通道具有高效传输的功能。

9.在本实用新型的一个实施例中,所述蒸气发生组件顶部设有所述蒸气容纳腔,其

内部设有第一电加热管。

10.采用该技术方案后所达到的技术效果:对输送到蒸气容纳腔内的蒸气进行过热过热,提高蒸气温度,防止其温度不够进入氢气发生器时,由于温度低与所述制氢催化剂的反应效率降低。

11.在本实用新型的一个实施例中,所述蒸气传输管内部靠近所述进液集箱一端设有第二电加热管。

12.采用该技术方案后所达到的技术效果:靠近进液集箱一侧的蒸气传输管内增加第二电加热管进行电加热,提高蒸气发生器内加热速率而增加蒸气生成率。

13.在本实用新型的一个实施例中,所述蒸气发生器还包括:保温组件,设在加热筒的外部形成隔热层。

14.采用该技术方案后所达到的技术效果:实现对蒸气发生器内加热过程中温度保温和隔热,减少蒸气发生器内热量的散失。

15.在本实用新型的一个实施例中,所述蒸气发生组件还包括:蓄热体,分布于蒸气传输管周围且设于加热筒与蒸气发生组件之间。

16.采用该技术方案后所达到的技术效果:蓄热体可以实现将蒸气传输管周围的热量储存在蓄热体中,减少热量散失。

17.在本实用新型的一个实施例中,所述蓄热体为蓄热球或蓄热块。

18.采用该技术方案后所达到的技术效果:蓄热球具有蓄放热量大、导热性能好的优点。

19.在本实用新型的一个实施例中,所述蒸气传输管外部套设有多个翅片,且多个所述蓄热球或蓄热块设于多个翅片之间。

20.采用该技术方案后所达到的技术效果:在蒸气传输管外部套设有翅片实现提高蒸气发生器内尾气燃烧放热与蒸气传输管道内蒸气之间换热效率,增大蒸气传输管的外表面积,从而达到提高换热效率的目的。

21.在本实用新型的一个实施例中,所述加热筒上开设有连通所述尾气燃烧加热区域的热废气输入口和废气输出口;所述蒸气发生器还包括:热废气输入管,其一端连通所述热废气输入口,另一端连通废气输出风机。

22.采用该技术方案后所达到的技术效果:实现热废气同时在蒸气发生器内辅助加热生成蒸气,实现热废气热量的利用,且提高蒸气发生器内加热效率。

23.综上所述,本技术上述各个实施例可以具有如下一个或多个优点或有益效果:i) 尾气与燃烧催化剂反应燃烧提高加热效率,尾气燃烧加热具有低能耗高且减少尾气能源浪费的优点;ii)废气辅助加热对废气的热量进行回收利用,减少废气能源的浪费问题且实现节能减排;iii)蒸气传输管周围设置的蓄热体将蒸气传输管周围的热量储存在蓄热体中,蒸气传输管周围减少热量散失;iv)第一法兰盘与所述第二法兰盘配合连接形成的进液集箱实现储液容量小于30l国规的储液腔,无需报备,方便储存生成蒸气所需要的蒸气材料且通过设置法兰盘形成的微小进液腔,满足进液需求的同时,尽可能的缩小蒸气发生装置的尺寸,减少占地面积,此外,还可以减少其容量,使其容量压力减少,减少定期检查的次数。

附图说明

24.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

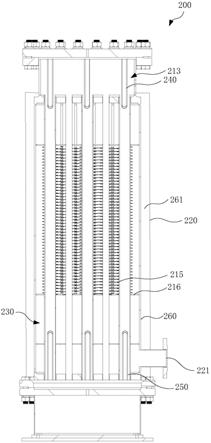

25.图1为本实用新型提供的蒸气发生器200的结构示意图。

26.图2为图1中的蒸气发生组件210与进液集箱100的连接示意图。

27.图3为第一法兰盘101与第二法兰盘102形成进液集箱100的结构示意图。

28.图4为图1蒸气发生器200的正视剖面示意图。

29.图5为增加热废气加热的蒸气发生器200的结构示意图。

30.图6为图5增加热废气加热的蒸气发生器200的正视剖面示意图。

31.图7为多孔阻隔板216的结构示意图。

32.图8为氢气发生器300的结构示意图。

33.图9为图8中氢气生成器300内部俯视的结构示意图。

34.图10为图8中氢气生成器300的内部结构示意图。

35.主要元件符号说明:100为进液集箱;101为第一法兰盘;102为第二法兰盘;103 为输液入口;200为蒸气发生器;210为蒸气发生组件;211为蒸气部;212为蒸气出口;213为蒸气容纳腔;214为蒸气传输管;215为翅片;216为多孔阻隔板;216a为通气孔;220为保温组件;221为尾气进口;222为热废气输入口;223为废气出口; 230为尾气燃烧加热区域;240为第一电加热管;250为第二电加热管;260为加热筒; 261为隔热层;270为废气输入管;280为废气输出管;300为氢气发生器;301为热废气传输通道;310为氢气生成空间;320为蒸气输送管;330为氢气输出管;340为热废气入口;350为废气出口。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.参见图1和图4,其为本实用新型实施例提供的一种蒸气发生器200的结构示意图,所述蒸气发生器例如包括:蒸气发生组件210和加热筒260。加热筒260套设于所述蒸气发生组件210的外部,且与蒸气发生组件210之间形成尾气燃烧加热区域230,尾气燃烧加热区域230设有催化尾气反应的燃烧催化剂,尾气与燃烧催化剂反应在尾气燃烧加热区域230中燃烧放热对蒸气发生组件210中的蒸气材料加热生成蒸气,蒸气材料例如可以为甲醇和水等的混合液体,其中,加热筒260上开设有连通尾气燃烧加热区域230的尾气进口221,尾气输送管(图中未示出)连接尾气进口221将尾气输送至尾气燃烧加热区域230,尾气与燃烧催化剂反应在尾气燃烧加热区域230内燃烧放热,温度逐渐升温达到气化温度使蒸气材料加热后生成蒸气,燃烧后的尾气成为废气从废气出口223流出并从废气输出管280输出,有害废气例如可以输送至废气处理器进行处理,无害废气例如可以输送至大气中排出。尾气与燃烧催化剂反应燃烧加热蒸气材料生成蒸气,实现对尾气能源的二次利用,减少尾气的直接

排放,且能够充分均匀加热蒸气材料,提高加热效率,增加蒸气生成效率。

38.结合图3,蒸气发生器200包括进液集箱100,进液集箱100包括:第一法兰盘 101和第二法兰盘102,第一法兰盘101设置在加热筒260的底部;第二法兰盘102设有输液入口103,第一法兰盘101与所述第二法兰盘102配合连接形成进液集箱100,进液集箱100通过输液入口103连通输液管(图中未示出)。第一法兰盘101和/或第二法兰盘102中间部分凹陷形成凹腔,所述凹腔构成进液集箱100;进液集箱100为储液容量小于30l的腔体,实现储液容量小于国规的储液腔,无需报备,方便储存生成蒸气所需要的蒸气材料。通过设置第一法兰盘101和/第二法兰盘102中间凹陷形成凹腔,可以在整个设备中不增加新的结构而形成储液腔,一方面,节约了成本;另一方面,法兰盘凹陷形成的凹腔体积较小,能够使得溶液直接进入凹腔后即可进行循环加热,使得整个设备容积进一步缩小,不构成压力容器,从而减少检查次数等。

39.具体的,参见图2和图4,进液集箱100内设有第一电加热器240且进液集箱100 开设有至少一个连通蒸气发生组件210的第一开口(图中未标示),蒸气发生组件210 包括:蒸气部211和至少一个蒸气传输管214。进液集箱110内将所述混合溶液储存后通过电加热生成蒸气,进液集箱110内的蒸气材料通过电加热和废气辅助加热生成蒸气再通过蒸气传输管214流动到蒸气部211。蒸气部211具有蒸气容纳腔213、开设有至少一个连通蒸气容纳腔213的第二开口(图中未示出)、以及蒸气出口212。蒸气部211开设所述第二开口的一侧与进液集箱100开设所述所述第一开口的一侧相对设置,至少一个蒸气传输管214连通所述至少一个第一开口和所述至少一个所述第二开口;蒸气通过所述第二开口流入蒸气传输管214流经蒸气容纳腔213,结合图8和图9,再从蒸气出口212流出后进入氢气发生器100的氢气生成空间110内。

40.进一步的,蒸气传输管214连通进液集箱100,进液集箱100内所述蒸气材料流入到蒸气传输管214内通过加热生成蒸气在蒸气传输管214内传输。

41.优选的,参见图3,蒸气发生组件210顶部设有蒸气容纳腔213,蒸气容纳腔213 内部设有第一电加热管240。蒸气发生组件210内生成的蒸气在蒸气传输管214输送至蒸气容纳腔213时温度逐渐降低,在蒸气容纳腔213内部设置第一电加热管240可以对蒸气容纳腔213内蒸气加热而提高蒸气的温度,从而实现对蒸气过热的作用,对输送到蒸气容纳腔213内的蒸气进行过热,提高蒸气温度,结合图9,防止蒸气温度不够进入氢气发生器100时,由于温度低与所述制氢催化剂的反应效率降低。

42.优选的,蒸气传输管214内部靠近进液集箱100一端设有第二电加热管250。第二电加热管250例如可以为不锈钢电热管、石英电热管、铁氟龙电热管、钛电热管等。每个所述第一开口内设有至少一个第一电加热管240,并且伸入相应的蒸气传输管214 内,第一电加热管240在蒸气传输管214内加热所述蒸气材料生成蒸气在蒸气传输管 214内传输。尾气与第二电加热管250同时对蒸气材料加热生成蒸气,提高蒸气发生器内加热速率而增加蒸气生成率。

43.具体的,蒸气发生器200还包括:保温组件220。保温组件220套设在加热筒260 的外部形成隔热层261。保温的方式例如可以为保温组件220与加热筒260之间形成真空区域,真空不传递热量,切断热传导介质从而实现蒸气发生器200内蒸气温度的保温。保温的方式还可以为在加热筒260与保温组件220之间填充保温石棉实现蒸气发生器200内保温。

44.优选的,蒸气发生器200还包括:蓄热体(图中未示出)。所述蓄热体分布于蒸气传输管214周围且设于加热筒260与蒸气发生组件210之间。所述蓄热体可以实现将蒸气传输管214周围的热量储存在所述蓄热体中,减少热量散失。具体的,所述蓄热体可以为蓄热球或蓄热块。所述蓄热球具有蓄放热量大、导热性能好的优点,通过采用所述蓄热球进行蓄热,可以进一步提高贮热效率和导热效率。

45.进一步的,蒸气传输管214外部套设有多个翅片215,且多个所述蓄热球或所述蓄热块设于多个翅片215之间。在蒸气传输管214外部套设有翅片215实现提高蒸气发生器200内尾气燃烧放热与蒸气传输管道214内蒸气之间换热效率,增大蒸气传输管214的外表面积,从而达到提高换热效率的目的。

46.具体的,所述蓄热球和翅片215互相配合,所述蓄热球贮存热量并传递热量至每个蒸气传输管214外侧的翅片215,再通过每个蒸气传输管214外侧的翅片215将热量传递至每个蒸气传输管214内,以实现对每个蒸气传输管214内介质进行加热,通过采用所述蓄热球和翅片215配合的方式,可以进一步提高贮热效率和换热效率。

47.优选的,参见图5和图6,加热筒260上开设有连通尾气燃烧加热区域230的热废气输入口222和废气出口223;蒸气发生器200还包括:热废气输入管270和废气输出管280。热废气输入管270一端连通热废气输入口222,热废气输入管270另一端连通热废气输出风机;热废气输出管280连通废气出口223。所述热废气输出风机将热废气抽出通过热废气输入管270将热废气输送至热废气输入口222后废气流动到尾气燃烧加热区域230辅助加热蒸气,热废气放热后温度降低为普通废气从热废气输出管280输出至所述废气处理器或大气中。

48.具体的,加热筒260套设在至少一个蒸气传输管214外部,加热筒214连接在进液集箱100和蒸气部211之间,热废气包裹在加热筒260与蒸气传输管214之间且填充在进液集箱100和蒸气部211之间。热废气在尾气燃烧加热区域230内辅助加热蒸气材料生成蒸气,提高热废气热量的利用率,提高蒸气发生器200的加热效率。

49.优选的,所述蒸气发生器200可设有多个电磁阀门(图中未示出)、温度传感器 (图中未示出)和控制器(图中未示出),多个所述电磁阀门分别设于所述输液入口、蒸气出口212、热废气输入口222和废气出口223,所述电磁阀门分别控制输液入口 103内蒸气材料的流量、蒸气的流量大小以及废气流量大小,并控制蒸气材料、废气和蒸气的开关。所述温度传感器设于蒸气出口212一侧,检测蒸气出口212输出的蒸气的温度,方便获取蒸气温度信息。所述控制器电连接所述多个电磁阀门、所述温度传感器、第一电加热器240和第二电加热器250,根据所述温度传感器获取的温度信息,通过所述控制器控制所述电磁阀门、第一电加热器240和第二电加热器250从而控制蒸气发生器200内加热的温度。

50.优选的,蒸气发生器200还包括:多孔阻隔板216。多孔阻隔板216设有通气孔216a,且设于加热筒260内,燃烧催化剂放置于多孔阻隔板216上。多个多孔阻隔板 216设于热废气加热筒260内,在进液集箱100和蒸气部211之间依次间隔设有第一腔体(图中未标示)、第二腔体(图中未标示)和第三腔体(图中未标示),三个腔体实现分级输送废气,提高加热效率。燃烧催化剂可以均匀分布在多孔阻隔板216上,增大燃烧催化剂与尾气的接触面积,提高尾气燃烧效率,从而提高加热速率,以便提高蒸气生成率。尾气通过尾气进口221输入至尾气燃烧加热区域230,通过多孔阻隔板216的通气孔216a流动至整个尾气燃烧加热区域230。

51.优选的,废气通过热废气输入口222输入时,尾气和热废气混合通过多孔阻隔板 216的通气孔216a输送至整个尾气燃烧加热区域230。

52.具体的,参见图8和图9,氢气发生器300包括:氢气生成空间310和氢气输出管330。氢气生成空间310位于氢气发生器300的内部并包裹热废气传输通道301,热废气从热废气入口340进入流动至热废气传输通道301再流动到废气出口350输出至所述废气处理器。氢气生成空间310设有制氢催化剂,氢气生成空间310连通蒸气输送管330。蒸气输送管330输入的蒸气在制氢催化剂作用下生成氢气,氢气发生器300 的热废气传输通道301内的热废气放热对蒸气与制氢催化剂反应进行加热提高蒸气与制氢催化剂反应速率,提高氢气生成效率,节约时间,且使得氢气发生器300内充分反应得到氢气。氢气输出管330连通氢气生成空间310,将氢气发生器300得到的氢气输出;氢气输出后进行冷却后对其进行提纯,得到纯净的氢气。

53.优选的,氢气生成器300内蒸气在制氢催化剂作用下并在通入的热废气加热的条件下生成氢气并输出氢气进行提纯,蒸气发生器200和氢气生成器300内的加热蒸气材料后冷却的废气输出至废气处理器进行处理。

54.优选的,参见图10,氢气发生器300还包括:多孔阻隔板216。多孔阻隔板216 设于氢气生成空间310内,制氢催化剂均匀分布设于多孔阻隔板216上,增大制氢催化剂与蒸气反应面积,提高制氢反应效率,进而提高氢气生成率。蒸气通过蒸气输送管320输入后通过多孔组隔板216的开口(图中未示出)流通至整个氢气生成空间310,且生成的氢气通过多孔组隔板216的开口流通至氢气输出管330输出氢气。

55.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。