1.本实用新型涉及燃气热水器领域,具体地说是涉及一种燃烧器及燃气热水器。

背景技术:

2.燃气热水器可以对通入的冷水进行加热并输出热水。燃气热水器的加热功能是通过其内部的燃烧器来实现的。燃烧器通过分火器燃烧,多个分火器形成火排,燃烧器通过往火排中引入燃气和空气来燃烧并产生热量。为了使燃烧所产生的火焰分布均匀,燃烧器中的火排通常间隔排列,因此一般需要在火排周围设置框架来固定火排。

3.现有技术中,火排周围的框架多为四周围框式结构,四周围框式结构是指在火排的四周均设置板状的结构。四周围框式结构的结构复杂,如此会导致加工过程中的加工工艺复杂,进而导致制造成本较高;且四周围框式结构中四周的板状结构通常采用折弯件来相互连接,折弯处抗变形能力较弱,容易变形;另外,四周围框式结构的组装过程复杂,组装精度不高。

技术实现要素:

4.本实用新型要解决的技术问题是为了克服现有技术中燃烧器中的四周围框式结构的结构复杂而导致制造成本高的缺陷,提供一种燃烧器及燃气热水器。

5.本实用新型是通过下述技术方案来解决上述技术问题:

6.本实用新型提供一种燃烧器,所述燃烧器用于燃气热水器中,所述燃烧器包括若干个分火器,所述燃烧器包括:

7.第一固定板,所述第一固定板设于所述分火器的一端;

8.第二固定板,所述第二固定板设于所述分火器的另一端;

9.紧固杆,所述紧固杆穿过所述第一固定板与所述第二固定板,且所述紧固杆穿过相邻所述分火器之间的间隙,将所述第一固定板与所述第二固定板紧固于所述分火器上。

10.在本方案中,第一固定板、第二固定板分别设于分火器的两端,从而将分火器固定于第一固定板、第二固定板之间,紧固杆穿过第一固定板与第二固定板,同时穿过相邻分火器之间的间隙,将第一固定板与第二固定板紧固在分火器上。这样的结构更简单,降低了制造成本;且组装时只需将两块板与分火器组装起来,简化了组装过程;第一固定板与第二固定板之间通过紧固杆来相互连接,提高了连接处的抗变形能力;另外,分火器间隔排列形成火排,火排两侧不设有固定板,从而两侧间隙增大,形成了足量的空气层,有利于降低燃烧腔表面温度。

11.较佳地,所述紧固杆在相对于所述第一固定板的伸出端设有压紧部,所述压紧部将所述第一固定板压紧。

12.在本方案中,紧固杆相对于第一固定板有伸出端,在伸出端设置压紧部,通过压紧部实现了将第一固定板压紧在分火器上。

13.较佳地,所述压紧部为弯管状,所述压紧部的外表面与所述第一固定板的侧面相

贴合。

14.在本方案中,弯管状的结构简单,便于加工,有利于降低制造成本。

15.较佳地,所述紧固杆在相对于所述第二固定板的伸出端设有锁紧部,所述锁紧部将所述第二固定板锁紧。

16.在本方案中,紧固杆相对于第二固定板也设于伸出端,伸出端设置锁紧部,通过锁紧部实现将第二固定板锁紧在分火器上。

17.较佳地,所述第一固定板设有引射口,当若干个所述分火器卡设于所述第一固定板内,所述引射口与所述分火器的进气口重合,所述引射口处设有定位块,所述定位块卡设于所进气口内。

18.在本方案中,在引射口处设置定位块,避免了燃烧器燃烧过程中发生抖动而导致引射口与进气口之间产生错位的情况。若引射口与进气口之间产生错位,通入的燃气与空气则可能溢出。因此定位块避免了燃气浪费的情况,提高了燃气与空气的利用率。

19.较佳地,所述定位块为弧形,所述定位块的底面与所述进气口的内壁面相抵,所述定位块相对设置。

20.在本方案中,定位块个数为两块,且两块定位块相对设置,从而使得定位块既可以实现定位的作用,又可以提高风引射量;弧形的形状与进气口的内壁面形状相适配,弧形可以使得定位块与进气口的内壁面更贴合,进一步地提高了风引射量。

21.较佳地,所述第一固定板设有若干个第一定位孔,所述第二固定板设有若干个第二定位孔,所述分火器的一端卡设于所述第一定位孔内,所述分火器的另一端卡设于所述第二定位孔内。

22.在本方案中,若干个分火器之间需要间隔排列,通过在第一固定板与第二固定板上设置间隔排列的第一定位孔与第二定位孔,来将分火器的两端分别卡设在第一定位孔与第二定位孔内,从而实现将分火器固定起来,这样的固定方法结构简单,便于加工。

23.较佳地,所述第一固定板的底部设有一向所述分火器所在侧延伸的第一平台,所述分火器的底面与所述第一平台的上表面相抵;

24.和/或,所述第二固定板的底部设有一向所述分火器所在侧延伸的第二平台,所述分火器的底面与所述第二平台的上表面相抵。

25.在本方案中,第一平台为分火器提供了一个高度的标准,使得分火器均处于同一高度,从而使得分火器上产生的火焰也处于同一高度,提高了火焰的均匀性,从而提高了热量的均匀性;

26.第二平台使得分火器均处于同一高度,从而使得分火器上产生的火焰也处于同一高度,提高了火焰的均匀性,从而提高了热量的均匀性。

27.较佳地,所述第一固定板设有若干个固定块,每个所述固定块设置于相邻所述分火器之间的间隙内,所述固定块的两端均与所述分火器的端面相抵;

28.和/或,所述第二固定板设有若干个定位槽,当若干个所述分火器卡设于所述第二固定板,所述分火器的端部插设于所述定位槽内。

29.在本方案中,固定块设置在相邻分火器之间,从而对分火器进行了固定,当分火器在燃烧过程中产生抖动时,固定块使得分火器更稳定;

30.通过将分火器的端部卡设在定位槽内,使得当分火器在燃烧过程中产生抖动时,

定位槽对分火器进行固定,从而进一步地使得分火器更稳定。

31.一种燃气热水器,所述燃气热水器包括如上述中任意一项所述的燃烧器。

32.在本方案中,燃烧器安装在燃气热水器中,燃烧器两侧不设有固定板,燃烧器两侧间隙增大,从而燃气热水器内部的空余空间增大,燃气热水器内部二次进风量增大;另外,燃气热水器内部空余空间增大使得燃气热水器可以利用该空余空间合理地对内部部件进行布局。

33.本实用新型的积极进步效果在于:

34.第一固定板、第二固定板分别设于分火器的两端,从而将分火器固定于第一固定板、第二固定板之间,紧固杆穿过第一固定板与第二固定板,同时穿过相邻分火器之间的间隙,将第一固定板与第二固定板紧固在分火器上。这样的结构更简单,降低了制造成本;且组装时只需将两块板与分火器组装起来,简化了组装过程;第一固定板与第二固定板之间通过紧固杆来相互连接,提高了连接处的抗变形能力;另外,分火器间隔排列形成火排,火排两侧不设有固定板,从而两侧间隙增大,形成了足量的空气层,有利于降低燃烧腔表面温度。

附图说明

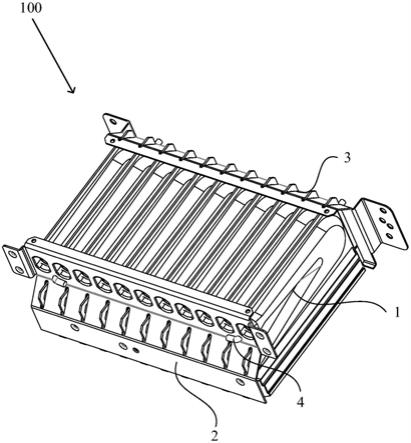

35.图1为本实用新型实施例中燃烧器的结构示意图;

36.图2为本实用新型实施例中燃烧器另一视角的结构示意图;

37.图3为本实用新型实施例中第一固定板的结构示意图;

38.图4为本实用新型实施例中第二固定板的结构示意图;

39.图5为本实用新型实施例中紧固杆的结构示意图;

40.图6为本实用新型实施例中分火器的结构示意图。

41.附图标记说明

42.燃烧器100

43.分火器1

44.进气口11

45.第一固定板2

46.引射口21

47.定位块22

48.第一定位孔23

49.第一平台24

50.固定块25

51.第一连接孔26

52.第二固定板3

53.第二定位孔31

54.第二平台32

55.定位槽33

56.第二连接孔34

57.第三连接孔35

58.紧固杆4

59.压紧部41

60.锁紧部42

具体实施方式

61.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在的实施例范围之中。

62.本实施例提供了一种燃烧器100,如图1-6所示,燃烧器100用于燃气热水器中,燃烧器100包括若干个分火器1,燃烧器100包括:第一固定板2,第一固定板2设于分火器1的一端;第二固定板3,第二固定板3设于分火器1的另一端;紧固杆4,紧固杆4穿过第一固定板2与第二固定板3,且紧固杆4穿过相邻分火器1之间的间隙,将第一固定板2与第二固定板3紧固于分火器1上。

63.在具体实施时,第一固定板2、第二固定板3分别设于分火器1的两端,从而将分火器1固定于第一固定板2、第二固定板3之间,紧固杆4穿过第一固定板2与第二固定板3,同时穿过相邻分火器1之间的间隙,将第一固定板2与第二固定板3紧固在分火器1上。这样的结构更简单,降低了制造成本;且组装时只需将两块板与分火器1组装起来,简化了组装过程;第一固定板2与第二固定板3之间通过紧固杆4来相互连接,提高了连接处的抗变形能力;另外,分火器1间隔排列形成火排,火排两侧不设有固定板,从而两侧间隙增大,形成了足量的空气层,有利于降低燃烧腔表面温度。

64.作为一种较佳地实施方式,紧固杆4在相对于第一固定板2的伸出端设有压紧部41,压紧部41将第一固定板2压紧。

65.在具体实施时,紧固杆4相对于第一固定板2有伸出端,在伸出端设置压紧部41,通过压紧部41实现了将第一固定板2压紧在分火器1上。

66.作为一种较佳地实施方式,压紧部41为弯管状,压紧部41的外表面与第一固定板2的侧面相贴合。

67.在具体实施时,可以通过弯管状的压紧部41来勾住第一固定板2,压紧部41的部分外表面与第一固定板2的侧面相贴合。且弯管状的结构简单,便于加工,有利于降低制造成本。

68.作为一种较佳地实施方式,紧固杆4在相对于第二固定板3的伸出端设有锁紧部42,锁紧部42将第二固定板3锁紧。

69.在具体实施时,紧固杆4相对于第二固定板3也设于伸出端,伸出端设置锁紧部42,通过锁紧部42实现将第二固定板3锁紧在分火器1上;锁紧部42可以为一螺母,螺母不仅能实现将第二固定板3锁紧在分火器1上,还能够同时将第一固定板2与压紧部41之间压地更紧实。

70.在其他的某些实施方式中,锁紧部42还可以为凸块与卡槽的设计,具体为,在紧固杆4上设置凸块,在第二固定板3上设置卡槽,与卡槽相连通处设置一滑槽,锁紧部42的凸块沿着卡槽进入滑槽后,即锁紧部42将第二固定板3锁紧在分火器1上。

71.作为一种较佳地实施方式,第一固定板2设有引射口21,当若干个分火器1卡设于第一固定板2内,引射口21与分火器1的进气口11重合,引射口21处设有定位块22,定位块22

卡设于所进气口11内。

72.在具体实施时,引射口21设有若干个,具体个数根据分火器1的个数而定。在引射口21处设置定位块22,避免了燃烧器100燃烧过程中发生抖动而导致引射口21与进气口11之间产生错位的情况。若引射口21与进气口11之间产生错位,通入的燃气与空气则可能溢出。因此定位块22避免了燃气浪费的情况,提高了燃气与空气的利用率。

73.作为一种较佳地实施方式,定位块22为弧形,定位块22的底面与进气口11的内壁面相抵,定位块22相对设置。

74.在具体实施时,定位块22个数为两块,且两块定位块22相对设置,从而使得定位块22既可以实现定位的作用,又可以提高风引射量;弧形的形状与进气口11的内壁面形状相适配,弧形可以使得定位块22与进气口11的内壁面更贴合,进一步地提高了风引射量。

75.作为一种较佳地实施方式,第一固定板2设有若干个第一定位孔23,第二固定板3设有若干个第二定位孔31,分火器1的一端卡设于第一定位孔23内,分火器1的另一端卡设于第二定位孔31内。

76.在具体实施时,若干个分火器1之间需要间隔排列,通过在第一固定板2与第二固定板3上设置间隔排列的第一定位孔23与第二定位孔31,来将分火器1的两端分别卡设在第一定位孔23与第二定位孔31内,从而实现将分火器1固定起来,这样的固定方法结构简单,便于加工。另外,第一定位孔23与第二定位孔31之间相对应,即用于卡设同一个分火器1的第一定位孔23与第二定位孔31位于同一水平线上。

77.作为一种较佳地实施方式,第一固定板2的底部设有一向分火器1所在侧延伸的第一平台24,分火器1的底面与第一平台24的上表面相抵。

78.在具体实施时,第一平台24的上表面与分火器1的底面相抵,当若干个分火器1之间的高度不统一时,第一平台24为分火器1提供了一个高度的标准,使得分火器1均处于同一高度,从而使得分火器1上产生的火焰也处于同一高度,提高了火焰的均匀性,从而提高了热量的均匀性。

79.作为一种较佳地实施方式,第二固定板3的底部设有一向分火器1所在侧延伸的第二平台32,分火器1的底面与第二平台32的上表面相抵。

80.在具体实施时,第二平台32的上表面与分火器1的底面相抵,当若干个分火器1之间的高度不统一时,第二平台32为分火器1提供了一个高度的标准,使得分火器1均处于同一高度,从而使得分火器1上产生的火焰也处于同一高度,提高了火焰的均匀性,从而提高了热量的均匀性。

81.作为一种较佳地实施方式,第一固定板2设有若干个固定块25,每个固定块25设置于相邻分火器1之间的间隙内,固定块25的两端均与分火器1的端面相抵。

82.在具体实施时,固定块25设置在第一固定板2顶部,也可以设置在第一固定板2的其他位置。固定块25设置在相邻分火器1之间,从而对分火器1进行了固定,当分火器1在燃烧过程中产生抖动时,固定块25使得分火器1更稳定。

83.作为一种较佳地实施方式,第二固定板3设有若干个定位槽33,当若干个分火器1卡设于第二固定板3,分火器1的端部插设于定位槽33内。

84.在具体实施时,定位槽33设置在第二固定板3的顶部,也可以设置在第二固定板3的其他位置。通过将分火器1的端部卡设在定位槽33内,使得当分火器1在燃烧过程中产生

抖动时,定位槽33对分火器1进行固定,从而进一步地使得分火器1更稳定。

85.作为一种较佳地实施方式,第一固定板2设有第一连接孔26,第二固定板3设有第二连接孔34,第一连接孔26、第二连接孔34均用于连接燃气热水器。

86.在具体实施时,燃烧器100通过第一连接孔26、第二连接孔34与燃气热水器或燃热热水器内部的其他部件连接。

87.作为一种较佳地实施方式,第一固定板2与第二固定板3的底部均设有第三连接孔35,第三连接孔35用于连接燃气热水器内的调风板。

88.在具体实施时,燃烧器100通过底部的第三连接孔35与燃气热水器内的调风板连接。

89.本实施例还提供了一种燃气热水器,燃气热水器包括如上述中任意一项的燃烧器100。

90.在具体实施时,燃烧器100安装在燃气热水器中,燃烧器100两侧不设有固定板,燃烧器100两侧间隙增大,从而燃气热水器内部的空余空间增大,燃气热水器内部二次进风量增大;另外,燃气热水器内部空余空间增大使得燃气热水器可以利用该空余空间合理地对内部部件进行布局。

91.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。