1.本发明涉及一种蒸汽发生设备,尤其涉及一种间歇式振动除垢的蒸汽发生器。

背景技术:

2.蒸汽发生器用于产生蒸汽,是是利用燃料或其他能源的热能把水加热成为蒸汽的机械设 备。蒸汽发生器应用领域广泛,广泛适用于制衣厂,干洗店,饭店,馍店,食堂,餐厅,厂 矿,豆制品厂等场所。在申请人在先的申请中,开发和研究了新式的盘管式的电加热盘管, 例如cn106123306a,从而使得因为加热导致的其中流体的膨胀而导致的弹性管束振动,从而 实现加热以及除垢效果。

3.但是在应用中发现,持续性的电加热器的加热会导致内部电加热装置的流体形成稳定 性,即流体不在流动或者流动性很少,或者流量稳定,导致盘管振动性能大大减弱,从而影 响盘管的除垢以及加热的效率。

4.青岛科技大学的在先的申请中,(例如申请号2019101874848),采用了间断式加热的方 式使得盘管产生振动,但是间断式加热方式会导致一段时间内不能进行加热,导致加热功率 下降。因此本发明进行了改进,采取了更合理的加热方式,提高加热效率。

5.此外,在先申请中,仅仅采用一组盘管,导致换热面积小,换热效果不好。

6.在先的申请中,已经研发了一种三加热器的蒸汽发生器,但是上述蒸汽发生器是根据周 期进行控制,导致振动加热效果不好,智能化程度偏低。因此本技术对前面的研究进行了进 一步的改进。

7.但是因为左管箱、右管箱是互相独立的结构,造成左右两侧压力不均衡或者液位不均衡, 从而导致左右两侧换热不均匀,造成局部温度偏高,甚至造成压力偏大,造成换热元件的疲 劳损坏。

技术实现要素:

8.本发明针对现有技术中蒸汽发生器的不足,提供一种新式加热装置的电加热蒸汽发生 器。该蒸汽发生器能够使得压力均衡、温度、液位均衡,实现换热管周期性的频繁性的振动, 提高了加热效率,从而实现很好的除垢以及加热效果。

9.为实现上述目的,本发明采用如下技术方案:

10.一种蒸汽发生器,所述蒸汽发生器包括电加热装置、汽包,所述电加热装置设置在汽包 中,所述汽包包括进水管和蒸汽出口,所述电加热装置包括左管箱、中管箱、右管箱和盘管, 盘管包括左盘管和右盘管,左盘管与左管箱和中管箱相连通,右盘管与右管箱和中管箱相连 通,流体在左管箱、中管箱、右管箱和盘管内进行封闭循环,所述电加热装置内设置电加热 器,所述电加热器用于加热电加热装置内的流体,然后通过加热的流体来加热汽包内的水;

11.中管箱包括第一接口和第二接口,第一接口连接左盘管的接口,第二接口连接右盘管的 接口,左盘管的另一接口连接左管箱,右盘管的另一接口连接右管箱;所述第一接

口和第二 接口设置在中管箱相对的两侧;右盘管的位置是左盘管沿着中管箱的轴线旋转180度后的位 置;

12.在左管箱、中管箱和右管箱内分别设置第一电加热器、第二电加热器和第三电加热器;

13.所述左管箱和右管箱之间设置连通左管箱和右管箱的匀和管,所述匀和管设置在左管箱 和右管箱的中部以上的位置,所述匀和管上设置阀门,所述左管箱和右管箱分别设置压力传 感器,所述压力传感器、阀门与控制器数据连接,所述控制器根据左管箱和右管箱的压力差 来控制压力阀门的开闭。

14.作为优选,当检测的左管箱和右管箱的压力差超过一定数值,控制器控制阀门打开;当 检测的左管箱和右管箱的压力差低于一定数值,控制器控制阀门关闭。

15.作为优选,盘管为一个或者多个,每个盘管包括多根圆弧形的管束,多根圆弧形的管束 的中心线分别是以左管箱、左管箱为同心圆的圆弧,相邻管束的端部连通,流体在左管箱、 中管箱和右管箱之间形成串联流动,从而使得管束的端部形成管束自由端;所述第一电加热 器、第二电加热器和第三电加热器与控制器进行数据连接,所述控制器控制第一电加热器、 第二电加热器和第三电加热器进行加热。

16.作为优选,所述的所述箱体内设置药物,所述药物浸泡在水中,使用时,在箱体内通过 热管加热水,通过水来加热药物,从而在箱体内产生药液,该蒸发器是药液熏洗蒸发器,作 为优选药液用于熏洗肛门。

17.作为优选,所述左管箱、中管箱和右管箱沿着高度方向上设置。

18.作为优选,所述左管箱与中管箱之间设置左回流管,所述右管箱与中管箱之间设置右回 流管。

19.作为优选,所述的所述箱体内设置药物,所述药物浸泡在水中,使用时,在箱体内通过 热管加热水,通过水来加热药物,从而在箱体内产生药液,该蒸发器是药液熏洗蒸发器。

20.本发明具有如下优点:

21.1、本发明提供了一种新的热管结构的蒸汽发生器,通过设置在左管箱和右管箱的压力 传感器以及左管箱和右管箱之间的阀门,自动调控左管箱和右管箱的压力平衡,从而保证左 右两侧换热均匀,实现了系统的均衡控制。

22.2、通过压力感知元件检测的前后时间段压力差或者累计压力差,能够通过压力差来判 断内部的流体的蒸发基本达到了饱和,内部流体的体积也基本变化不大,此种情况下,内部 流体相对稳定,此时的管束振动性变差,因此需要进行调整,使其进行振动,从而停止加热。 使得流体进行体积变小从而实现振动。当压力差降低到一定程度时,此时内部流体又开始进 入稳定状态,此时需要加热使得流体重新蒸发膨胀,因此需要进行启动电加热器进行加热。 通过根据压力差或者压力差变化的累计来判断流体的稳定状态,使得结果更加准确,不会因 为运行时间问题导致的老化而产生的误差增加问题。

23.3、本发明蒸汽发生器的3个电加热器交替式的加热,能够实现弹性盘管周期性的频繁 性的振动,从而实现很好的除垢以及加热效果,保证时间上加热功率基本相同。

24.4、本发明设计了一种新式结构的电加热装置在汽包中的布局图,可以进一步提高加热 效率。

25.5、本发明将盘管周期性不断增加加热功率以及降低加热功率,使得加热流体受热后会 产生体积不停的处于变化状态中,诱导盘管自由端产生振动,从而强化传热。

26.6、本发明通过大量的实验和数值模拟,优化了盘管的参数的最佳关系,从而实现最优 的加热效率。

附图说明:

27.图1为本发明电加热装置的俯视图。

28.图2为电加热装置的主视图。

29.图3是圆形汽包中设置电加热装置的布局示意图。

30.图4是盘管结构示意图。

31.图5是汽包结构示意图。

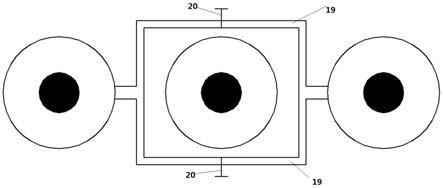

32.图6为本发明电加热装置的主视图另一个实施例。

33.图7是本发明电加热装置的尺寸结构示意图。

34.图8是本发明电加热装置在圆形截面加热器中的另一布局示意图;

35.图9是本发明设置匀和管的改进的方案结构示意图。

36.图中:1、盘管,101左盘管,102右盘管,2、左管箱,3、自由端,4、自由端,3’自 由端、4’自由端,5、进水管,6、蒸汽出口,7、自由端,8、中管箱,9、连接点,10、电 加热装置,11、汽包,12管束,131

‑

133电加热器,14右管箱,第一接口15,第二接口16, 回流管17,18,匀和管19,阀门20。

具体实施方式

37.一种蒸汽发生器,如图5所示,所述蒸汽发生器包括电加热装置10、汽包11,所述电 加热装置10设置在汽包11中,所述汽包11包括进水管5和蒸汽出口6。蒸汽出口6设置在 汽包上部。

38.作为优选,所述汽包是圆柱形结构。

39.图1展示了电加热装置10的俯视图,如图1所示,所述电加热装置10包括左管箱2、 中管箱8、右管箱14和盘管1,盘管1包括左盘管101和右盘管102,左盘管101与左管箱2 和中管箱8相连通,右盘管102与右管箱14和中管箱8相连通,流体在左管箱2、中管箱8、 右管箱14和盘管1内进行封闭循环,所述电加热装置10内设置电加热器131、132、133, 所述电加热器131

‑

133用于加热电加热装置10的内流体,然后通过加热的流体来加热汽包内 的水。

40.中管箱8包括第一接口15和第二接口16,第一接口15连接左盘管的接口,第二接口 16连接右盘管的接口,左盘管的另一接口连接左管箱2,右盘管的另一接口连接右管箱14; 所述第一接口15和第二接口16设置在中管箱8相对的两侧;右盘管的位置是左盘管沿着中 管箱的轴线旋转180度后的位置;

41.如图1-2所示,在左管箱2、中管箱8和右管箱14内分别设置第一电加热器131、第 二电加热器132和第三电加热器133;左管箱2和/或中管箱8和/或右管箱14内填充相变流 体;盘管1为一个或者多个,每个盘管1包括多根圆弧形的管束12,多根圆弧形的管束12 的中心线分别是以左管箱2、左管箱14为同心圆的圆弧,相邻管束12的端部连通,流体在 左管箱2、中管箱8和右管箱14之间形成串联流动,从而使得管束的端部形成管束自由端3、 4、

制压力阀门的开闭。

54.作为优选,当检测的左管箱2和右管箱14的液位差超过一定数值,控制器控制阀门打 开;当检测的左管箱和右管箱的液位差低于一定数值,控制器控制阀门关闭。

55.本发明提供了一种新的热管结构的加热器,通过设置在左管箱和右管箱的液位传感器以 及左管箱和右管箱之间的阀门,自动调控左管箱和右管箱的液位平衡,避免液位过高或者过 低,从而保证左右两侧换热均匀,实现了系统的均衡控制。

56.沿着竖直方向,设置多个平均管,沿着竖直高度方向上,均衡管之间的间距越来越小。 通过间距设置使得上部压力大的地方可以与下部小的地方尽快同时满足压力均衡。

57.作为一个选择,所述的所述箱体内设置药物,所述药物浸泡在水中,使用时,在箱体内 通过热管加热水,通过水来加热药物,从而在箱体内产生药液。该蒸发器是药液熏洗蒸发器。

58.作为另一个选择,所述蒸汽发生器还包括药液蒸发箱,所述药液蒸发箱通过管路与箱体 连通,所述药液蒸发箱内设置雾化器,所述蒸汽出口6设置在药液蒸发箱上部。

59.作为优选药液用于熏洗肛门。

60.产生的药液通过管路进入药液蒸发箱内,并在药液蒸发箱内进行雾化,然后通过蒸汽出 口排出。蒸汽出口可以直接对着患者的生病位置排放,用于治疗。

61.作为一个选择,所述的蒸汽用于衣物熨烫。例如用于服装设计中的衣服的熨烫。

62.作为优选,所述左盘管的弧形管是以左管箱的轴线为圆心分布,所述右盘管的弧形管是 以右管箱的轴线为圆心分布。通过将左右管箱设置为圆心,可以更好的保证弧形管的分布, 使得振动和加热均匀。

63.作为优选,所述盘管为多个。

64.作为优选,右盘管(包括右管箱)的位置是左盘管(包括左管箱)沿着中管箱的轴线旋 转180度(角度)后的位置。通过如此设置,能够使得换热的弧形管分布更加合理均匀,提 高换热效果。

65.作为优选,左盘管101和右盘管102在高度方向上错列分布,如图6所示。 通过错列分布,能够使得在不同高度上进行振动换热和除垢,使得振动更加均匀, 强化换热和除垢效果。

66.作为优选,沿着中管箱8的高度方向,所述盘管1(例如同一侧(左侧或者右侧))设置 为多个,从上向下方向,盘管1(例如同一侧(左侧或者右侧))的管径不断变小。

67.作为优选,沿着中管箱8的从上向下方向,盘管(例如同一侧(左侧或者右侧))的弧 形管管径不断变小的幅度不断的增加。

68.通过盘管的管径幅度增加,可以保证更多的蒸汽通过上部在左右箱体和中管箱之间循 环,保证所有盘管内蒸汽的分配均匀,进一步强化传热效果,使得整体振动效果均匀,换热 效果增加,进一步提高换热效果以及除垢效果。通过实验发现,采取此种结构设计可以取得 更好的换热效果以及除垢效果。

69.作为优选,沿着中管箱8的高度方向,所述同一侧(左侧或者右侧)盘管设置为多个, 从上向下方向,同一侧(左侧或者右侧)相邻盘管的间距不断变大。

70.作为优选,沿着第一集管的高度方向,同一侧(左侧或者右侧)盘管之间的间距不断变 大的幅度不断的增加。

71.通过盘管的间距幅度增加,可以保证更多的蒸汽通过上部进入左右箱体和中管箱之间循 环,保证所有盘管内蒸汽的分配均匀,进一步强化传热效果,使得整体振动效果均匀,换热 效果增加,进一步提高换热效果以及除垢效果。通过实验发现,采取此种结构设计可以取得 更好的换热效果以及除垢效果。

72.在试验中发现,左管箱2、右管箱14、中管箱8的管径、距离以及弧形管的管径可以对 换热效率以及均匀性产生影响。如果集管之间距离过大,则换热效率太差,弧形管之间的距 离太小,则弧形管分布太密,也会影响换热效率,集管以及换热管的管径大小影响容纳的液 体或者蒸汽的体积,则对于自由端的振动会产生影响,从而影响换热。因此左管箱2、右管 箱14、中管箱8的管径、距离以及弧形管的管径具有一定的关系。

73.本发明是通过多个不同尺寸的热管的数值模拟以及试验数据总结出的最佳的尺寸关系。 从换热效果中的换热量最大出发,计算了近200种形式。所述的尺寸关系如下:

74.中管箱8的中心与左管箱2的中心之间的距离等于中管箱8的中心与右管箱14的中心 之间的距离,为l,左管箱2的管径、中管箱8的管径、右管箱14的半径为r,弧形管中最 内侧弧形管的轴线的半径为r1,最外侧弧形管的轴线的半径为r2,则满足如下要求:

75.r1/r2=a*(r/l)2‑

b*(r/l)+c;其中a,b,c是参数,其中4.834<a<4.835,1.390<b<1.391, 0.5585<c<0.5590;作为优选,a=4.8344,b=1.3906,c=0.5587。

76.作为优选,34<r<61mm;114<l<191mm;69<r1<121mm,119<r2<201mm。

77.作为优选,盘管的弧形管的数量为3-5根,优选为3或4根。

78.作为优选,0.57<r1/r2<0.61;0.3<r/l<0.32。

79.作为优选,0.583<r1/r2<0.60;0.304<r/l<0.316。

80.作为优选,弧形管的半径优选为10-40mm;优选为15-35mm,进一步优选为20-30mm。

81.作为优选,左管箱2、右管箱14、中管箱8的圆心在一条直线上。

82.作为优选,自由端3、4的端部之间以左集箱的中心轴线为圆心的弧度为95-130角度, 优选120角度。同理自由端3’、4’和自由端3、4的弧度相同。通过上述优选的夹角的设 计,使得自由端的振动达到最佳,从而使得加热效率达到最优。

83.作为优选,所述箱体是圆形截面,设置多个电加热装置,其中一个设置在圆形截面圆心 的中心电加热装置和其它的形成围绕圆形截面圆心分布的电加热装置。

84.作为优选,盘管1的管束是弹性管束。

85.通过将盘管1的管束设置弹性管束,可以进一步提高换热系数。

86.进一步优选,所述电加热器是电加热棒。

87.所述盘管1为多个,多个盘管1为并联结构。

88.研究以及实践中发现,持续性的功率稳定性的电加热器的加热会导致内部电加热装置的 流体形成稳定性,即流体不在流动或者流动性很少,或者流量稳定,导致盘管1振动性能大 大减弱,从而影响盘管1的除垢以及加热的效率。因此需要对上述电加热盘管进行如下改进。

89.在本发明人的在先申请中,提出了一种周期性的加热方式,通过周期性的加热方式来不 断的促进盘管的振动,从而提高换热效率和除垢效果。但是,通过固定性周期性变化来调整 管束的振动,会出现滞后性以及周期会出现过长或者过短的情况。因此本发明对

前面的申请 进行了改进,对振动进行智能型控制,从而使得内部的流体能够实现的频繁性的振动,从而 实现很好的除垢以及换热效果。

90.本发明针对在先研究的技术中的不足,提供一种新式的智能控制振动的蒸汽发生器。该 蒸汽发生器能够提高了换热效率,从而实现很好的除垢以及换热效果。

91.一、基于压力自主调节振动

92.作为优选,左管箱2、中管箱8、右管箱14内分别设置第一压力传感器、第二压力传感 器和第三压力传感器,用于检测左管箱、中管箱和右管箱内的压力,第一压力传感器、第二 压力传感器和第三压力传感器与控制器进行数据连接,控制器根据时间顺序提取左管箱、右 管箱和中管箱的压力数据,通过相邻的时间段的压力数据的比较,获取其压力差或者压力差 变化的累计,低于阈值时,控制器控制第一、第三电加热器131、133与第二电加热器132是 否进行加热。

93.通过压力感知元件检测的前后时间段压力差或者累计压力差,能够通过压力差来判断内 部的流体的蒸发基本达到了饱和,内部流体的体积也基本变化不大,此种情况下,内部流体 相对稳定,此时的管束振动性变差,因此需要进行调整,使其进行振动,从而停止加热。使 得流体进行体积变小从而实现振动。当压力差降低到一定程度时,此时内部流体又开始进入 稳定状态,此时需要加热使得流体重新蒸发膨胀,因此需要进行启动电加热器进行加热。

94.通过根据压力差或者压力差变化的累计来判断流体的稳定状态,使得结果更加准确,不 会因为运行时间问题导致的老化而产生的误差增加问题。

95.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,如果在前时 间段的左管箱或者右管箱或者左右管箱的平均压力为p1,相邻的在后时间段的左管箱或者右 管箱或者左右管箱的平均压力为p2,如果p2与p1的差值低于阈值时,控制器控制第一第三 电加热器停止加热,第二电加热器进行加热。

96.作为优选,当第二电加热器进行加热,第一第三电加热器不进行加热时,如果在前时间 段的中管箱的平均压力为p1,相邻的在后时间段的中管箱的平均压力为p2,如果p2与p1的 差值低于阈值时,控制器控制第一第三电加热器进行加热,第二电加热器停止加热。

97.通过不同加热器加热的压力大小的差值,从而根据不同情况决定电加热器的运行状态。

98.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,如果在前时 间段的左管箱或者右管箱或者左右管箱的平均压力为p1,相邻的在后时间段的左管箱或者右 管箱或者左右管箱的平均压力为p2,如果p1=p2,则根据下面情况判断加热:

99.如果p1大于第一数据的压力,控制器控制第一第三电加热器停止加热,第二电加热器 进行加热;其中第一数据大于相变流体发生相变后的压力;优选第一数据是相变流体充分相 变的压力;

100.如果p1小于等于第二数据的压力,控制器控制第一第三电加热器继续加热,第二电加 热器继续停止加热,其中第二数据小于等于相变流体没有发生相变的压力。

101.所述的第一数据是充分加热状态的压力数据,第二数据是没有加热或者加热刚开始的压 力数据。通过上述的压力大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

102.作为优选,当第二电加热器进行加热,第一第三电加热器不进行加热时,如果在前时间 段的中管箱的压力为p1,相邻的在后时间段的中管箱的压力为p2,如果p1=p2,则根据下面 情况判断加热:

103.如果p1大于第一数据的压力,控制器控制二电加热器停止加热,第一第三电加热器进 行加热;其中第一数据大于相变流体发生相变后的压力;优选第一数据是相变流体充分相变 的压力;

104.如果p1小于等于第二数据的压力,控制器控制第二电加热器继续加热,第一、第三电 加热器继续停止加热,其中第二数据小于等于相变流体没有发生相变的压力。

105.所述的第一数据是充分加热状态的压力数据,第二数据是没有加热或者加热刚开始的压 力数据。通过上述的压力大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

106.作为优选,所述每个管箱分别设置多个压力感知元件为n个,依次计算当前时间段压力p

i

与前一时间段压力q

i

‑1的差d

i

=p

i

‑

q

i

‑1,并对n个压力差d

i

进行算术累计求和当y 的值低于设定阈值时,控制器控制第一、第二、第三电加热器停止加热或者继续加热。

107.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,则低于阈值 时,控制器控制第一第三电加热器停止加热,控制器控制第二电加热器进行加热。

108.作为优选,当第一、第三电加热器停止加热,第二电加热器进行加热时,则低于阈值时, 控制器控制第一第三电加热器进行加热,控制器控制第二电加热器停止加热。

109.通过不同加热器加热的压力大小的差值,从而根据不同情况决定电加热器的运行状态。

110.作为优选,如果y=0,则根据下面情况判断加热:

111.当第一、第三电加热器进行加热,第二电加热器不进行加热时,或者当第一、第三电加 热器停止加热,第二电加热器进行加热时:

112.如果p

i

的算术平均数大于第一数据的压力,则低于阈值时,控制器控制加热的电加热器 停止加热,不加热的电加热器进行加热;其中第一数据大于相变流体发生相变后的压力;优 选是相变流体充分相变的压力;

113.如果p

i

的算术平均数小于第二数据的压力,则低于阈值时,控制器控制加热的电加热器 继续加热,其中第二数据小于等于相变流体没有发生相变的压力。

114.所述的第一数据是充分加热状态的压力数据,第二数据是没有加热或者加热刚开始的压 力数据。通过上述的压力大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

115.作为优选,测量压力的时间段周期是1-10分钟,优选3-6分钟,进一步优选是4分 钟。

116.作为优选,阈值是100-1000pa,优选是500pa。

117.作为优选,压力值可以是时间段周期内的平均压力值。也可以使时间段内的某一时刻的 压力。例如优选都是时间段结束时的压力。

118.二、基于温度自主调节振动

119.作为优选,左管箱2、中管箱8、右管箱14内分别设置第一温度传感器、第二温度传感 器和第三温度传感器,用于检测左管箱、中管箱和右管箱内的温度,第一温度传感器、第二 温度传感器和第三温度传感器与控制器进行数据连接,控制器根据时间顺序提取左管箱、右 管箱和中管箱的温度数据,通过相邻的时间段的温度数据的比较,获取其温度差或者温度差 变化的累计,低于阈值时,控制器控制第一、第三电加热器131、133与第二电加热器132是 否进行加热。

120.通过温度感知元件检测的前后时间段温度差或者累计温度差,能够通过温度差来判断内 部的流体的蒸发基本达到了饱和,内部流体的体积也基本变化不大,此种情况下,内部流体 相对稳定,此时的管束振动性变差,因此需要进行调整,使其进行振动,从而停止加热。使 得流体进行体积变小从而实现振动。当温度差降低到一定程度时,此时内部流体又开始进入 稳定状态,此时需要加热使得流体重新蒸发膨胀,因此需要进行启动电加热器进行加热。

121.通过根据温度差或者温度差变化的累计来判断流体的稳定状态,使得结果更加准确,不 会因为运行时间问题导致的老化而产生的误差增加问题。

122.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,如果在前时 间段的左管箱或者右管箱或者左右管箱的平均温度为t1,相邻的在后时间段的左管箱或者右 管箱或者左右管箱的平均温度为t2,如果t2与t1的差值低于阈值时,控制器控制第一第三 电加热器停止加热,第二电加热器进行加热。

123.作为优选,当第二电加热器进行加热,第一第三电加热器不进行加热时,如果在前时间 段的中管箱的平均温度为t1,相邻的在后时间段的中管箱的平均温度为t2,如果t2与t1的 差值低于阈值时,控制器控制第一第三电加热器进行加热,第二电加热器停止加热。

124.通过不同加热器加热的温度大小的差值,从而根据不同情况决定电加热器的运行状态。

125.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,如果在前时 间段的左管箱或者右管箱或者左右管箱的平均温度为t1,相邻的在后时间段的左管箱或者右 管箱或者左右管箱的平均温度为t2,如果t1=t2,则根据下面情况判断加热:

126.如果t1大于第一数据的温度,控制器控制第一第三电加热器停止加热,第二电加热器 进行加热;其中第一数据大于相变流体发生相变后的温度;优选第一数据是相变流体充分相 变的温度;

127.如果t1小于等于第二数据的温度,控制器控制第一第三电加热器继续加热,第二电加 热器继续停止加热,其中第二数据小于等于相变流体没有发生相变的温度。

128.所述的第一数据是充分加热状态的温度数据,第二数据是没有加热或者加热刚开始的温 度数据。通过上述的温度大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

129.作为优选,当第二电加热器进行加热,第一第三电加热器不进行加热时,如果在前时间 段的中管箱的温度为t1,相邻的在后时间段的中管箱的温度为t2,如果t1=t2,则根据下面 情况判断加热:

130.如果t1大于第一数据的温度,控制器控制二电加热器停止加热,第一第三电加热器进 行加热;其中第一数据大于相变流体发生相变后的温度;优选第一数据是相变流体充

分相变 的温度;

131.如果t1小于等于第二数据的温度,控制器控制第二电加热器继续加热,第一、第三电 加热器继续停止加热,其中第二数据小于等于相变流体没有发生相变的温度。

132.所述的第一数据是充分加热状态的温度数据,第二数据是没有加热或者加热刚开始的温 度数据。通过上述的温度大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

133.作为优选,所述每个管箱分别设置多个温度感知元件为n个,依次计算当前时间段温度p

i

与前一时间段温度q

i

‑1的差d

i

=p

i

‑

q

i

‑1,并对n个温度差d

i

进行算术累计求和当y 的值低于设定阈值时,控制器控制第一、第二、第三电加热器停止加热或者继续加热。

134.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,则低于阈值 时,控制器控制第一第三电加热器停止加热,控制器控制第二电加热器进行加热。

135.作为优选,当第一、第三电加热器停止加热,第二电加热器进行加热时,则低于阈值时, 控制器控制第一第三电加热器进行加热,控制器控制第二电加热器停止加热。

136.通过不同加热器加热的温度大小的差值,从而根据不同情况决定电加热器的运行状态。

137.作为优选,如果y=0,则根据下面情况判断加热:

138.当第一、第三电加热器进行加热,第二电加热器不进行加热时,或者当第一、第三电加 热器停止加热,第二电加热器进行加热时:

139.如果p

i

的算术平均数大于第一数据的温度,则低于阈值时,控制器控制加热的电加热器 停止加热,不加热的电加热器进行加热;其中第一数据大于相变流体发生相变后的温度;优 选是相变流体充分相变的温度;

140.如果p

i

的算术平均数小于第二数据的温度,则低于阈值时,控制器控制加热的电加热器 继续加热,其中第二数据小于等于相变流体没有发生相变的温度。

141.所述的第一数据是充分加热状态的温度数据,第二数据是没有加热或者加热刚开始的温 度数据。通过上述的温度大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

142.作为优选,测量温度的时间段周期是1-10分钟,优选3-6分钟,进一步优选是4分 钟。

143.作为优选,温度值可以是时间段周期内的平均温度值。也可以使时间段内的某一时刻的 温度。例如优选都是时间段结束时的温度。

144.三、基于液位自主调节振动

145.作为优选,左管箱2、中管箱8、右管箱14内分别设置第一液位传感器、第二液位传感 器和第三液位传感器,用于检测左管箱、中管箱和右管箱内的液位,第一液位传感器、第二 液位传感器和第三液位传感器与控制器进行数据连接,控制器根据时间顺序提取左管箱、右 管箱和中管箱的液位数据,通过相邻的时间段的液位数据的比较,获取其液位差或者液位差 变化的累计,低于阈值时,控制器控制第一、第三电加热器131、133与第二电加热器132是 否进行加热。

146.通过液位感知元件检测的前后时间段液位差或者累计液位差,能够通过液位差来判断内 部的流体的蒸发基本达到了饱和,内部流体的体积也基本变化不大,此种情况下,内部流体 相对稳定,此时的管束振动性变差,因此需要进行调整,使其进行振动,从而停止加热。使 得流体进行体积变小从而实现振动。当液位差降低到一定程度时,此时内部流体又开始进入 稳定状态,此时需要加热使得流体重新蒸发膨胀,因此需要进行启动电加热器进行加热。

147.通过根据液位差或者液位差变化的累计来判断流体的稳定状态,使得结果更加准确,不 会因为运行时间问题导致的老化而产生的误差增加问题。

148.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,如果在前时 间段的左管箱或者右管箱或者左右管箱的平均液位为l1,相邻的在后时间段的左管箱或者右 管箱或者左右管箱的平均液位为l2,如果l1与l2的差值低于阈值时,控制器控制第一第三 电加热器停止加热,第二电加热器进行加热。

149.作为优选,当第二电加热器进行加热,第一第三电加热器不进行加热时,如果在前时间 段的中管箱的平均液位为l1,相邻的在后时间段的中管箱的平均液位为l2,如果l1与l2的 差值低于阈值时,控制器控制第一第三电加热器进行加热,第二电加热器停止加热。

150.通过不同加热器加热的液位大小的差值,从而根据不同情况决定电加热器的运行状态。

151.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,如果在前时 间段的左管箱或者右管箱或者左右管箱的平均液位为l1,相邻的在后时间段的左管箱或者右 管箱或者左右管箱的平均液位为l2,如果l1=t2,则根据下面情况判断加热:

152.如果l1小于第一数据的液位,控制器控制第一第三电加热器停止加热,第二电加热器 进行加热;其中第一数据小于或者等于相变流体发生相变后的液位;优选第一数据是相变流 体充分相变的液位;

153.如果t1大于等于第二数据的液位,控制器控制第一第三电加热器继续加热,第二电加 热器继续停止加热,其中第二数据等于相变流体没有发生相变的液位。

154.所述的第一数据是充分加热状态的液位数据,第二数据是没有加热或者加热刚开始的液 位数据。通过上述的液位大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

155.作为优选,当第二电加热器进行加热,第一第三电加热器不进行加热时,如果在前时间 段的中管箱的液位为l1,相邻的在后时间段的中管箱的液位为l2,如果l1=l2,则根据下面 情况判断加热:

156.如果l1小于第一数据的液位,控制器控制二电加热器停止加热,第一第三电加热器进 行加热;其中第一数据等于或者小于相变流体发生相变后的液位;优选第一数据是相变流体 充分相变的液位;

157.如果l1小于等于第二数据的液位,控制器控制第二电加热器继续加热,第一、第三电 加热器继续停止加热,其中第二数据等于相变流体没有发生相变的液位。

158.所述的第一数据是充分加热状态的液位数据,第二数据是没有加热或者加热刚开始的液 位数据。通过上述的液位大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

159.作为优选,所述每个管箱分别设置多个液位感知元件为n个,依次计算当前时间段液位p

i

与前一时间段液位q

i

‑1的差d

i

=p

i

‑

q

i

‑1,并对n个液位差d

i

进行算术累计求和当y 的值低于设定阈值时,控制器控制第一、第二、第三电加热器停止加热或者继续加热。

160.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,则低于阈值 时,控制器控制第一第三电加热器停止加热,控制器控制第二电加热器进行加热。

161.作为优选,当第一、第三电加热器停止加热,第二电加热器进行加热时,则低于阈值时, 控制器控制第一第三电加热器进行加热,控制器控制第二电加热器停止加热。

162.通过不同加热器加热的液位大小的差值,从而根据不同情况决定电加热器的运行状态。

163.作为优选,如果y=0,则根据下面情况判断加热:

164.当第一、第三电加热器进行加热,第二电加热器不进行加热时,或者当第一、第三电加 热器停止加热,第二电加热器进行加热时:

165.如果p

i

的算术平均数小于等于第一数据的液位,则低于阈值时,控制器控制加热的电加 热器停止加热,不加热的电加热器进行加热;其中第一数据大于相变流体发生相变后的液位; 优选是相变流体充分相变的液位;

166.如果p

i

的算术平均数大于第二数据的液位,则低于阈值时,控制器控制加热的电加热器 继续加热,其中第二数据小于等于相变流体没有发生相变的液位。

167.所述的第一数据是充分加热状态的液位数据,第二数据是没有加热或者加热刚开始的液 位数据。通过上述的液位大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

168.作为优选,测量液位的时间段周期是1-10分钟,优选3-6分钟,进一步优选是4分 钟。

169.四、基于速度自主调节振动

170.作为优选,左盘管和/或右盘管内部内部设置速度感知元件,用于检测管束自由端内的 流体的流速,所述速度感知元件与控制器进行数据连接,控制器根据时间顺序提取流速数据, 通过相邻的时间段的流速数据的比较,获取其流速差或者流速差变化的累计,低于阈值时, 控制器控制第一、第三电加热器131、133与第二电加热器132是否进行加热。

171.通过流速感知元件检测的前后时间段流速差或者累计流速差,能够通过流速差来判断内 部的流体的蒸发基本达到了饱和,内部流体的体积也基本变化不大,此种情况下,内部流体 相对稳定,此时的管束振动性变差,因此需要进行调整,使其进行振动,从而停止加热。使 得流体进行体积变小从而实现振动。当流速差降低到一定程度时,此时内部流体又开始进入 稳定状态,此时需要加热使得流体重新蒸发膨胀,因此需要进行启动电加热器进行加热。

172.通过根据流速差或者流速差变化的累计来判断流体的稳定状态,使得结果更加准确,不 会因为运行时间问题导致的老化而产生的误差增加问题。

173.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,如果在前时 间段的流速为v1,相邻的在后时间段的流速为v2,如果v2与v1的差值低于阈值时,控

制器 控制第一第三电加热器停止加热,第二电加热器进行加热。

174.作为优选,当第二电加热器进行加热,第一第三电加热器不进行加热时,如果在前时间 段的流速为v1,相邻的在后时间段的流速为v2,如果v2与v1的差值低于阈值时,控制器控 制第一第三电加热器进行加热,第二电加热器停止加热。

175.通过不同加热器加热的流速大小的差值,从而根据不同情况决定电加热器的运行状态。

176.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,如果在前时 间段的流速为v1,相邻的在后时间段的流速为v2,如果v1=v2,则根据下面情况判断加热:

177.如果v1大于第一数据的流速,控制器控制第一第三电加热器停止加热,第二电加热器 进行加热;其中第一数据大于或者等于相变流体发生相变后的流速;优选第一数据是相变流 体充分相变的流速;

178.如果v1小于等于第二数据的流速,控制器控制第一第三电加热器继续加热,第二电加 热器继续停止加热,其中第二数据等于相变流体没有发生相变的流速。

179.所述的第一数据是充分加热状态的流速数据,第二数据是没有加热或者加热刚开始的流 速数据。通过上述的流速大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

180.作为优选,当第二电加热器进行加热,第一第三电加热器不进行加热时,如果在前时间 段的中管箱的流速为v1,相邻的在后时间段的中管箱的流速为v2,如果v1=v2,则根据下面 情况判断加热:

181.如果v1大于第一数据的流速,控制器控制二电加热器停止加热,第一第三电加热器进 行加热;其中第一数据等于或者小于相变流体发生相变后的流速;优选第一数据是相变流体 充分相变的流速;

182.如果v1大于等于第二数据的流速,控制器控制第二电加热器继续加热,第一、第三电 加热器继续停止加热,其中第二数据等于相变流体没有发生相变的流速。

183.所述的第一数据是充分加热状态的流速数据,第二数据是没有加热或者加热刚开始的流 速数据。通过上述的流速大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

184.作为优选,设置多个流速感知元件为n个,依次计算当前时间段流速p

i

与前一时间段流速 q

i

‑1的差d

i

=p

i

‑

q

i

‑1,并对n个流速差d

i

进行算术累计求和当y的值低于设定阈值 时,控制器控制第一、第二、第三电加热器停止加热或者继续加热。

185.作为优选,当第一、第三电加热器进行加热,第二电加热器不进行加热时,则低于阈值 时,控制器控制第一第三电加热器停止加热,控制器控制第二电加热器进行加热。

186.作为优选,当第一、第三电加热器停止加热,第二电加热器进行加热时,则低于阈值时, 控制器控制第一第三电加热器进行加热,控制器控制第二电加热器停止加热。

187.通过不同加热器加热的流速大小的差值,从而根据不同情况决定电加热器的运行状态。

188.作为优选,如果y=0,则根据下面情况判断加热:

189.当第一、第三电加热器进行加热,第二电加热器不进行加热时,或者当第一、第三电加 热器停止加热,第二电加热器进行加热时:

190.如果p

i

的算术平均数大于第一数据的流速,则低于阈值时,控制器控制加热的电加热器 停止加热,不加热的电加热器进行加热;其中第一数据大于相变流体发生相变后的流速;优 选是相变流体充分相变的流速;

191.如果p

i

的算术平均数小于第二数据的流速,则低于阈值时,控制器控制加热的电加热器 继续加热,其中第二数据小于等于相变流体没有发生相变的流速。

192.所述的第一数据是充分加热状态的流速数据,第二数据是没有加热或者加热刚开始的流 速数据。通过上述的流速大小的判断,也是来确定目前的电加热器是处于加热状态还是非加 热状态,从而根据不同情况决定电加热器的运行状态。

193.作为优选,测量流速的时间段周期是1-10分钟,优选3-6分钟,进一步优选是4分 钟。

194.作为优选,流速值可以是左盘管与右盘管内的平均流速值。

195.作为优选,速度感知元件设置在自由端。通过设置在自由端,能够感知自由端的速度变 化,从而实现更好的控制和调节。

196.作为优选,左管箱、右管箱和中管箱的轴线的连线在一条直线上,或者一个平面上。

197.作为优选,所述左管箱2、右管箱14的管径小于中管箱8的管径。优选中管箱8的管径 是左管箱2、右管箱14的管径的1.4

‑

1.5倍。通过左管箱、右管箱和中管箱的管径设置,能 够保证流体进行相变在左右箱体内和中管箱保持相同或者接近的传输速度,从而保证传热的 均匀性。

198.作为优选,盘管在左管箱的连接位置9低于中管箱与盘管的连接位置。这样保证蒸汽能 够快速的向上进入中管箱。同理,盘管在右管箱的连接位置低于中管箱与盘管的连接位置

199.作为优选,如图3所示,所述汽包是横截面为圆形汽包,汽包中设置多个电加热装置。

200.作为优选,如图3所示,所述汽包内设置的多个电加热装置,其中一个设置在汽包的中 心,成为中心电加热装置,其它的围绕汽包的中心分布,成为外围电加热装置。通过如此结 构设计,可以使得汽包内流体充分达到振动目的,提高换热效果。

201.作为优选,外围电加热装置的中管箱、左管箱和右管箱之间的连线的延长线构成等多边 形,外围电加热装置的中管箱的圆心设置在等多边形的变得中点。

202.中心电加热装置的中管箱圆心设置在汽包横截面的中心。

203.作为优选,单个外围电加热装置的加热功率小于中心电加热装置的加热功率。通过如此 设计,使得中心达到更大的震动频率,形成中心振动源,从而影响四周,达到更好的强化传 热和除垢效果。

204.作为优选,同一水平换热截面上,流体要达到均匀的振动,避免换热分布不均匀。因此 需要通过合理分配不同的电加热装置中的加热功率的大小。通过实验发现,中心电加热装置 与外围管束电加热装置的加热功率比例与两个关键因素相关,其中一个就是外围电加热装置 与汽包中心之间的间距(即外围电加热装置的圆心与中心电加热装置的圆心

的距离)以及汽 包的直径相关。因此本发明根据大量数值模拟和实验,优化了最佳的脉动流量的比例分配。

205.作为优选,汽包内壁半径为b,所述中心电加热装置的中管箱圆心设置在汽包圆形截面 圆心,外围电加热装置的中管箱圆心距离汽包圆形截面的圆心的距离为s,相邻外围电加热 装置的中管箱圆心分别与圆形截面圆心进行连线,两根连线形成的夹角为a,单个外围电加 热装置的加热功率为w2,单个中心电加热装置的加热功率为w1,则满足如下要求:

206.w1/w2=a

‑

b*ln(b/s);ln是对数函数;

207.a,b是系数,其中1.9819<a<1.9823,0.5258<b<0.5264;

208.1.25<b/s<2.1;

209.1.6<w1/w2<1.9。

210.其中35

°

<a<80

°

。

211.作为优选,四周分布数量为4-5个。

212.作为优选,b为1600-2400毫米,优选是2000mm;s为1200-2000毫米,优选为1700mm; 换热管的直径为12-20毫米,优选16mm;脉动盘管的最外侧直径为300-560毫米,优选 400mm。立管的管径为100-116毫米,优选108毫米,立管的高度为1.8

‑

2.2米,优选为2 米,相邻的脉冲管的间距是65-100mm。优选80毫米左右。

213.总加热功率优选为6000

‑

14000w,进一步优选为7500w。

214.进一步优选,a=1.9821,b=0.5261。

215.所述蒸汽出口设置在汽包上壁的中间位置。

216.作为优选,所述的加热流体为汽液相变的流体。

217.作为以优选,所述左管箱2、中管箱8、右管箱14以及盘管1都是圆管结构。

218.作为优选,盘管1的管束是弹性管束。

219.通过将盘管1的管束设置弹性管束,可以进一步提高换热系数。

220.作为优选,左盘管101的内侧管束的第一端与左管箱2连接,第二端与相邻的外侧管束 一端连接,左盘管101的最外侧管束的一端与中管箱8连接,相邻的管束的端部连通,从而 形成一个串联的结构。右盘管102的内侧管束的第一端与右管箱14连接,第二端与相邻的外 侧管束一端连接,右盘管102的最外侧管束的一端与中管箱8连接,相邻的管束的端部连通, 从而形成一个串联的结构。

221.如图4所示,盘管1的管束为4个,管束a、b、c、d联通。当然,不局限于四个,可 以根据需要设置多个,具体连接结构与图4相同。

222.如图8所示具有圆形截面的壳体,所述的多个电加热装置设置在圆形壳体内。作为一个 优选,所述的电加热装置管在壳体内设置三个,所述的环路热管的左集箱、右集箱以及中部 蒸发管的中心连线的延长线形成了圆形截面的内接正三角形。通过如此设置,能够使得可以 使得加热器内流体充分达到震动和换热目的,提高换热效果。

223.虽然本发明已以较佳实施例披露如上,但本发明并非限定于此。任何本领域技术人员, 在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权 利要求所限定的范围为准。