1.本实用新型涉及蒸汽设备,特别涉及一种可进行水汽分离的蒸汽设备。

背景技术:

2.蒸汽设备在生活中是比较常见的小家电,特别是手持式的蒸汽设备,由于其使用方便,结构小巧,越来越受到消费者的喜爱,从而得到了广泛的应用。但是,目前市场上大部分的蒸汽设备,都是直接通过锅炉加热水之后产生蒸汽,再从喷嘴中喷出蒸汽。水在水箱中被加热后产生蒸汽,蒸汽在上行的过程中温度逐渐降低,导致水蒸汽液化,形成水滴,而在喷出时这些小水滴也随着未液化的水蒸汽喷出,导致喷出的水蒸汽中存在水滴,影响使用效果。同时,由于喷出的水滴是通过水蒸汽液化形成,其温度较高,一旦喷出后滴落到手上容易烫伤,存在安全隐患。

技术实现要素:

3.针对上述现有技术的现状,本实用新型提供了可将水汽分离的蒸汽设备。

4.本实用新型的具体方案为:一种水汽分离的蒸汽设备,包括设置在外壳内的蒸汽发生腔和水汽分离腔,所述外壳的上端设有蒸汽喷射头;所述蒸汽发生腔内设有蒸汽发生组件;所述水汽分离腔与所述蒸汽喷射头连通;所述水汽分离腔内设有蒸汽壳体,所述蒸汽壳体内设有用于水汽分离的挡板组件。

5.进一步的,所述蒸汽壳体的上部通过挡板组件形成用于水汽分离的n型通道。

6.进一步的,所述挡板组件包括第一挡板和第二挡板;所述第二挡板位于所述第一挡板和所述蒸汽壳体的内壁之间;所述n型通道通过所述挡板组件和所述蒸汽壳体配合形成。

7.进一步的,所述第一挡板包括底板和向上设置在底板上的侧挡,所述第二挡板通过所述蒸汽壳体的上端向下延伸形成,且位于所述侧挡和蒸汽壳体的内壁之间;所述侧挡的上端面与所述蒸汽壳体之间留有进气间隙。

8.进一步的,所述蒸汽壳体的内壁上设有若干凸筋,所述底板的上端面与所述凸筋抵接,将底板上方的n型通道和底板下方的进气部密封隔离。

9.进一步的,所述蒸汽壳体的上端倾斜轴延伸形成出气通道,所述出气通道的端部与所述蒸汽喷头连接。

10.进一步的,所述蒸汽发生腔内设有锅炉腔和水腔;所述水腔内设有水箱,所述水箱底部开口,水箱内的水与位于锅炉腔内的锅炉直接接触。

11.进一步的,所述外壳包括相互拼接的上壳和下壳,所述蒸汽壳体位于所述上壳内,且所述蒸汽壳体的下端伸出到所述上壳的外部;所述蒸汽发生腔设置在所述下壳内;所述上壳的下端面及所述下壳的上端面均设有开口。

12.进一步的,所述蒸汽壳体的外表面上设有限位凸块,所述蒸汽发生腔内的水箱内表面上设有与所述限位凸块位置配合的l型卡槽;所述限位凸块卡设到所述l型卡槽内,将

所述蒸汽壳体和所述水箱卡接。

13.进一步的,所述水箱的上部内壁上凸设有台阶面,所述台阶面上设有密封圈;所述蒸汽壳体与所述水箱卡接时,蒸汽壳体的下端面压紧所述密封圈。

14.本实用新型的有益效果在于:1、通过采用挡板的设置,使蒸汽在向上运动的过程中增加一个向下的路径,利用水滴下行速度快,使得水滴滴落到挡板上,从而将水滴和蒸汽分离,减少蒸汽喷射头中喷出的水滴,减少安全隐患;2、水箱和蒸汽壳体采用l型卡槽的卡接,方便水箱的拆卸,便于装水。

附图说明

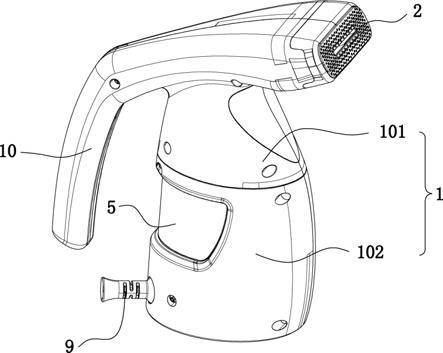

15.图1为本实用新型的整体结构示意图。

16.图2为本实用新型的分解结构示意图。

17.图3为挡板的结构示意图。

18.图4为蒸汽发生腔的结构示意图。

19.图5为本实用新型的剖面结构示意图(箭头为水蒸汽的上行路线)。

20.图6为图5中a部分的放大结构示意图。

21.附图上标注:1、外壳;101、上壳;102、下壳;2、蒸汽喷射头;3、蒸汽壳体;4、第一挡板;401、底板;402、侧挡; a、进气间隙;5、水箱;6、锅炉;301、限位凸块;501、l型卡槽;502、台阶面;8、密封圈;9、出汽管;10、握把;301、第二挡板;302、出气通道;303、凸筋。

具体实施方式

22.如图1~5所示,一种水汽分离的蒸汽设备,包括设置在外壳1内的蒸汽发生腔和水汽分离腔,所述外壳1的上端设有蒸汽喷射头2;所述蒸汽发生腔内设有蒸汽发生组件;所述水汽分离腔与所述蒸汽喷射头2连通;所述水汽分离腔内设有蒸汽壳体3,所述蒸汽壳体3内设有用于水汽分离的挡板组件。

23.通过采用上述技术方案的设置,蒸汽发生腔内产生的蒸汽经过水汽分离腔后,将少量受冷液化的水滴与未液化的蒸汽分离,使得喷出的蒸汽中不存在或减少水滴。

24.作为上述技术方案的进一步描述:所述蒸汽壳体3的上部通过挡板组件形成用于水汽分离的n型通道。

25.通过采用上述技术方案的设置,当蒸汽移动到n型通道内的下行路径时,水滴滴落到挡板上,与蒸汽分离。

26.作为上述技术方案的进一步描述:所述挡板组件包括第一挡板4和第二挡板301;所述第二挡板301位于所述第一挡板4和所述蒸汽壳体3的内壁之间;所述n型通道通过所述挡板组件和所述蒸汽壳体3配合形成n型通道。

27.作为上述技术方案的进一步描述:所述第一挡板4包括底板401和向上设置在底板401上的侧挡402,所述第二挡板301通过所述蒸汽壳体3的上端向下延伸形成,且位于所述侧挡402和蒸汽壳体3的内壁之间;所述侧挡402的上端面与所述蒸汽壳体3之间留有进气间隙 a。

28.作为上述技术方案的进一步描述:所述蒸汽壳体3的内壁上设有若干凸筋303,所述底板401的上端面与所述凸筋303抵接,将底板401上方的n型通道和底板401下方的进气

部密封隔离。

29.通过采用上述技术方案的设置,将底板401和蒸汽壳体3之间通过凸筋303抵接,蒸汽无法从底板401和蒸汽壳体3之间的间隙中渗入,而只能通过n型通道中进入到出气通道302。

30.作为上述技术方案的进一步描述:所述蒸汽壳体3的上端倾斜向x轴延伸形成出气通道302,所述出气通道302的端部与所述蒸汽喷头连接。

31.通过采用上述技术方案的设置,所述出气通道302呈水平方向的倾斜向上设置。所述进气间隙 a与所述蒸汽喷射头22同侧设置。

32.通过采用上述技术方案的设置,当需要将滴落到底板401上的水滴倒出时,只需将蒸汽设备向蒸汽喷射头2方向倾倒,水滴即可从进气间隙 a中流到水箱5内,而不会进入到蒸汽喷射头2中。

33.作为上述技术方案的进一步描述:所述蒸汽发生腔内设有锅炉6腔和水腔;所述水腔内设有水箱5,所述水箱5底部开口,水箱55内的水与位于锅炉6腔内的锅炉6直接接触;所述外壳1包括相互拼接的上壳101和下壳102,所述蒸汽壳体3位于所述上壳101内,且所述蒸汽壳体3的下端伸出到所述上壳101的外部;所述蒸汽发生腔设置在所述下壳102内;所述上壳101的下端面及所述下壳102的上端面均设有开口。

34.通过采用上述技术方案的设置,水箱5内的水直接被锅炉6加热,形成蒸汽,减少热量的损失。

35.作为上述技术方案的进一步描述:所述蒸汽壳体3的外表面上设有限位凸块301,所述蒸汽发生腔内的水箱5内表面上设有与所述限位凸块301位置配合的l型卡槽501;所述限位凸块301卡设到所述l型卡槽501内,将所述蒸汽壳体3和所述水箱5卡接。

36.通过采用上述技术方案的设置,需要往水箱5内加水时,只需将上壳101和下壳102进行相对旋转一定角度,使得限位凸块301从l型卡槽501内旋出,即可将水箱5和蒸汽壳体3分离,操作方便。

37.作为上述技术方案的进一步描述:所述水箱5的上部内壁上凸设有台阶面502,所述台阶面502上设有密封圈8;所述蒸汽壳体3与所述水箱5卡接时,蒸汽壳体3的下端面压紧所述密封圈8。

38.通过采用上述技术方案的设置,对水箱5和蒸汽壳体3之间做好密封,防止蒸汽溢出。

39.作为上述技术方案的进一步描述:所述下壳102上设有出汽管9,所述出汽管9连通到所述锅炉6腔内。

40.作为上述技术方案的进一步描述:所述外壳1上还设有握把10。所述握把10设置在与所述蒸汽喷射头2相反的方向,防止在使用时蒸汽的喷射烫伤手。

41.本实用新型的使用方式与现有的蒸汽设备一致,在此不做赘述。

42.如图5中箭头方向所示,水箱内的水受热后形成蒸汽,从水箱上方的开口中向上运动,经过进气间隙后进入到n型通道内,并且沿着挡板隔离出来的路线向下运动,此时,由于温度的下降而产生的水滴下落速度快,直接滴落到挡板的底板上无法再上行,而未液化的蒸汽绕过挡板后沿着蒸汽腔上行,进入到蒸汽喷射头内。

43.本实用新型的好处在于:1、通过采用挡板的设置,使蒸汽在向上运动的过程中增

加一个向下的路径,利用水滴下行速度快,使得水滴滴落到挡板上,从而将水滴和蒸汽分离,减少蒸汽喷射头中喷出的水滴,减少安全隐患;2、水箱和蒸汽壳体采用l型卡槽的卡接,方便水箱的拆卸,便于装水。

44.以上,仅为本实用新型较佳的具体实施方式,但实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。