1.本发明涉及锅炉烟气脱硝技术领域,尤其涉及一种燃气蒸汽联合循环余热锅炉全负荷脱硝装置和方法。

背景技术:

2.随着国家能源结构的调整,燃气

‑

蒸汽联合循环发电技术成为直接利用化石能源的重要转变型式,得到高速发展。燃气

‑

蒸汽联合循环机组由于燃料为天然气,氮氧化物排放浓度较低,但随着愈发严格的污染物排放形势,尤其是《火电厂大气污染物排放标准》(gb13223

‑

2011)对燃机电厂的no

x

排放值做出了明确的要求,燃机电厂需进行燃烧后氮氧化物控制,实现超低排放的需求。选择性催化还原(scr)烟气脱硝技术是近年来治理烟气no

x

排放最重要的一类技术,也是目前燃气

‑

蒸汽联合循环烟气脱硝的主要技术,把已生成的no

x

还原成n2,从而脱除烟气中的no

x

。而目前常用商业scr脱硝催化剂仅在250~400℃范围内可以达到85%以上的脱硝效率,烟温过高或过低都将造成催化剂失活、失效。

3.燃气

‑

蒸汽联合循环发电机组余热锅炉利用燃机燃烧后产生的高温烟气加热蒸汽,从而给汽轮机做功发电。一方面,在燃机低负荷阶段,排烟温度较低,不满足scr脱硝系统反应所需温度,无法实现机组全负荷脱硝;另一方面,余热锅炉各受热模块之前空间有限,高温受热模块之间若无充足空间,将导致scr脱硝装置后移至中温受热模块之间,脱硝装置入口烟温低于300℃,脱硝效率下降。如何实现余热锅炉scr脱硝装置全负荷脱硝及高效脱硝,显得至关重要。

4.目前已运行的燃气

‑

蒸汽联合循环机组余热锅炉,多数未考虑到超低排放的政策变化,设计时并未考虑烟气脱硝的安装位置,导致烟温较高区域的换热系统之间空间较小,无法加装烟气脱硝装置,烟温较低区域的换热系统之间加装烟气脱硝装置也无法满足反应温度需求。对于已安装烟气脱硝装置的余热锅炉,因燃机启动及低负荷阶段排烟温度低,造成烟气脱硝装置无法正常运行,只在燃机中高负荷段,脱硝装置入口烟温达到250~300℃后才能正常运行,无法实现全负荷脱硝。专利cn10999966 a公开了一种燃气轮机余热锅炉脱硝系统及其工作过程,余热锅炉脱硝系统包括余热锅炉、喷氨格栅、催化剂单元,喷氨格栅和催化剂单元沿烟气流动方向依次设在余热锅炉内;催化剂单元所设置的余热锅炉位置处的烟气温度为250~350℃;催化剂单元所设置的余热锅炉位置必须处于烟气温度为250~350℃的位置,在燃机启动阶段烟气温度无法满足脱硝系统运行要求。专利cn206958946u公开了一种余热锅炉脱硝系统,包括一级蒸发器,一级蒸发器上方设置有脱硝进口集箱和脱硝出口集箱,还包括脱硝系统本体,脱硝系统本体一端设置有与脱硝出口集箱连通的脱硝出管,另一端设置有与脱硝进口集箱连通的脱硝进管,脱硝系统本体设置在一级蒸发器上方的旁路烟道内,占用外部空间且烟气温度无法精准控制。

技术实现要素:

5.本发明所要解决的技术问题在于提供一种能够实现机组的全负荷脱硝及高效脱

硝的燃气蒸汽联合循环余热锅炉全负荷脱硝装置和方法。

6.本发明是通过以下技术手段实现解决上述技术问题的:燃气蒸汽联合循环余热锅炉全负荷脱硝装置,包括燃气管路(1)、第二补燃器(7)、scr反应装置;该燃气蒸汽联合循环余热锅炉全负荷脱硝装置配套的余热锅炉包括若干受热面模块,各受热面模块的烟气通道沿烟气流动方向从前至后依次连通;所述燃气管路(1)连接所述第二补燃器(7);所述第二补燃器(7)和所述scr反应装置安装在两个相邻的受热面模块之间,所述第二补燃器(7)的烟气入口连接前一个受热面模块的烟气出口,所述第二补燃器(7)的烟气出口连接所述scr反应装置的入口,所述scr反应装置的出口连接后一个受热面模块的烟气入口;所述scr反应装置中设有喷氨格栅(8)、scr脱硝催化剂(9)。第二补燃器设在受热面模块与scr反应装置之间,提高scr反应的烟气温度,当燃机低负荷运行时能够将烟气温度提高到scr脱硝催化剂的高效运行温度区间;从燃气管路输送的天然气利用烟气中残余的氧气进行燃烧,燃烧强度不高,对烟气温度的提升不超过100℃,避免进入scr反应装置的烟气温度过高造成scr脱硝催化剂损坏;实现了燃气蒸汽联合循环机组的全负荷脱硝及高效脱硝。

7.第二补燃器和scr反应装置可以安装在任意两个相邻的受热面模块之间,对于已建成的未加装烟气脱硝装置的燃气蒸汽联合循环机组,且高温换热模块区域无足够空间的情况下,可将第二补燃器和scr反应装置安装在之后的低温换热模块区域的间隙,便于电厂超低排放系统改造,提高了电厂的环保性和系统可靠性。

8.作为优化的技术方案,所述第二补燃器(7)和所述scr反应装置安装在沿烟气流动方向的第一个与第二个受热面模块之间,所述第二补燃器(7)的烟气入口连接沿烟气流动方向的第一个受热面模块的烟气出口,所述scr反应装置的出口连接沿烟气流动方向的第二个受热面模块的烟气入口。第二补燃器和scr反应装置安装在沿烟气流动方向的第一个与第二个受热面模块之间效果较好。

9.作为优化的技术方案,所述喷氨格栅(8)设在所述scr反应装置的入口处,两层scr脱硝催化剂(9)设在所述scr反应装置的出口处。

10.作为优化的技术方案,该燃气蒸汽联合循环余热锅炉全负荷脱硝装置还包括第一补燃器(3),配套的余热锅炉还包括余热锅炉入口烟道(4),所述第一补燃器(3)的烟气入口连接燃机出口烟道(2)的出口,所述第一补燃器(3)的烟气出口连接所述余热锅炉入口烟道(4)的入口,所述余热锅炉入口烟道(4)的出口连接沿烟气流动方向的第一个受热面模块的烟气入口;所述燃气管路(1)分为两路,一路连接所述第一补燃器(3),另一路连接所述第二补燃器(7)。可以通过第二补燃器对烟气进行一次升温,也可以通过第一补燃器、第二补燃器分别对烟气进行一次升温、二次升温。

11.燃气蒸汽联合循环余热锅炉全负荷脱硝方法,采用上述燃气蒸汽联合循环余热锅炉全负荷脱硝装置,包括以下步骤:当所述第二补燃器(7)连接的前一个受热面模块的烟气出口的烟气温度小于300℃时,所述第二补燃器(7)工作,将所述第二补燃器(7)连接的前一个受热面模块的烟气出口的烟气温度提高到300~400℃。

12.作为优化的技术方案,该燃气蒸汽联合循环余热锅炉全负荷脱硝装置还包括第一补燃器(3),配套的余热锅炉还包括余热锅炉入口烟道(4),所述第一补燃器(3)的烟气入口连接燃机出口烟道(2)的出口,所述第一补燃器(3)的烟气出口连接所述余热锅炉入口烟道(4)的入口,所述余热锅炉入口烟道(4)的出口连接沿烟气流动方向的第一个受热面模块的

烟气入口;所述燃气管路(1)分为两路,一路连接所述第一补燃器(3),另一路连接所述第二补燃器(7);当所述第二补燃器(7)连接的前一个受热面模块的烟气出口的烟气温度小于300℃时,所述第一补燃器(3)、第二补燃器(7)共同工作,所述第一补燃器(3)对烟气进行一次升温,所述第二补燃器(7)对烟气进行二次升温,将所述第二补燃器(7)连接的前一个受热面模块的烟气出口的烟气温度提高到300~400℃。

13.本发明的优点在于:

14.1、实现了燃气蒸汽联合循环机组的全负荷脱硝及高效脱硝。

15.2、便于电厂超低排放系统改造,提高了电厂的环保性和系统可靠性。

附图说明

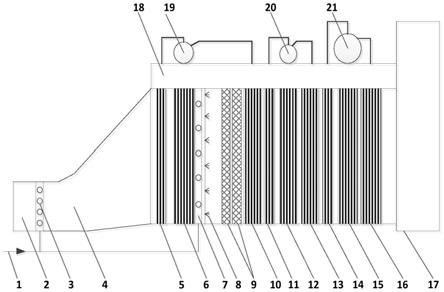

16.图1是本发明实施例燃气蒸汽联合循环余热锅炉全负荷脱硝装置的结构示意图。

具体实施方式

17.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.如图1所示,燃气蒸汽联合循环余热锅炉全负荷脱硝装置,包括燃气管路1、第一补燃器3、第二补燃器7、scr反应装置。

19.该燃气蒸汽联合循环余热锅炉全负荷脱硝装置配套的余热锅炉包括余热锅炉入口烟道4、若干受热面模块、烟囱17。

20.燃气管路1分为两路,一路连接第一补燃器3,另一路连接第二补燃器7。

21.第一补燃器3的烟气入口连接燃机出口烟道2的出口,第一补燃器3的烟气出口连接余热锅炉入口烟道4的入口,余热锅炉入口烟道4的出口连接沿烟气流动方向的第一个受热面模块的烟气入口,各受热面模块的烟气通道沿烟气流动方向从前至后依次连通,沿烟气流动方向的最后一个受热面模块的烟气出口连接烟囱17的入口。

22.第二补燃器7和scr反应装置安装在两个相邻的受热面模块之间,第二补燃器7的烟气入口连接前一个受热面模块的烟气出口,第二补燃器7的烟气出口连接所述scr反应装置的入口,所述scr反应装置的出口连接后一个受热面模块的烟气入口;第二补燃器7和所述scr反应装置安装在沿烟气流动方向的第一个与第二个受热面模块之间效果较好,对于已建成的未加装烟气脱硝装置的燃气蒸汽联合循环机组,且高温换热模块区域无足够空间的情况下,可将第二补燃器7和scr反应装置安装在之后的低温换热模块区域的间隙。

23.所述scr反应装置中设有喷氨格栅8、scr脱硝催化剂9,喷氨格栅8设在所述scr反应装置的入口处,两层scr脱硝催化剂9设在所述scr反应装置的出口处,喷氨格栅8、scr脱硝催化剂9的形式不限。

24.本实施例配套的余热锅炉采用三压带补燃卧式自然循环汽包炉,还包括高压汽包19、中压汽包20、低压汽包21,可产生高、中、低压三种蒸汽;所述受热面模块包括高压过热器5、高压蒸发器6、高压省煤器10、中压过热器11、中压蒸发器12、中压省煤器13、低压过热器14、低压蒸发器15、低压省煤器16。

25.余热锅炉入口烟道4的出口连接高压过热器5的烟气入口,低压省煤器16的烟气出口连接烟囱17的入口。

26.第二补燃器7和scr反应装置安装在高压蒸发器6与高压省煤器10之间,第二补燃器7的烟气入口连接高压蒸发器6的烟气出口,所述scr反应装置的出口连接高压省煤器10的烟气入口;第二补燃器7和scr反应装置还可以安装在高压省煤器10之后的任意两个相邻的受热面模块之间。

27.高压省煤器10的蒸汽出口连接高压汽包19的第一入口,高压蒸发器6的蒸汽入口连接高压汽包19的第一出口,高压蒸发器6的蒸汽出口连接高压汽包19的第二入口,高压过热器5的蒸汽入口连接高压汽包19的第二出口;中压省煤器13的蒸汽出口连接中压汽包20的第一入口,中压蒸发器12的蒸汽入口连接中压汽包20的第一出口,中压蒸发器12的蒸汽出口连接中压汽包20的第二入口,中压过热器11的蒸汽入口连接中压汽包20的第二出口;低压省煤器16的蒸汽出口连接低压汽包21的第一入口,低压蒸发器15的蒸汽入口连接低压汽包21的第一出口,低压蒸发器15的蒸汽出口连接低压汽包21的第二入口,低压过热器14的蒸汽入口连接低压汽包21的第二出口。

28.天然气在燃机燃烧后产生的高温烟气依次经过燃机出口烟道2、第一补燃器3、余热锅炉入口烟道4、高压过热器5、高压蒸发器6、第二补燃器7、喷氨格栅8、scr脱硝催化剂9、高压省煤器10、中压过热器11、中压蒸发器12、中压省煤器13、低压过热器14、低压蒸发器15、低压省煤器16、烟囱17,通过烟囱17排出。

29.当第一补燃器3、第二补燃器7不工作时,高温烟气依次经过各受热面模块的烟气通道,与受热面换热后,烟气温度逐渐降低,从余热锅炉入口烟道4中的600~800℃,逐渐降低至低压省煤器16的烟气出口处的80~150℃;喷氨格栅8和scr脱硝催化剂9不受热,烟气流经该部位不产生温降;各受热面模块的蒸汽通道逆流换热,高压给水沿烟气流动的反方向依次流过高压省煤器10、高压汽包19、高压蒸发器6、高压汽包19、高压过热器5,产生高压蒸汽;中压给水沿烟气流动的反方向依次流过中压省煤器13、中压汽包20、中压蒸发器12、中压汽包20、中压过热器11,产生中压蒸汽;低压给水沿烟气流动的反方向依次流过低压省煤器16、低压汽包21、低压蒸发器15、低压汽包21、低压过热器14,产生低压蒸汽。

30.配套的余热锅炉不仅限于三压带补燃卧式自然循环汽包炉,还可以采用双压汽包锅炉、立式余热锅炉等多种余热锅炉,只要余热锅炉的各受热面模块之间由合适位置能够安装第二补燃器7和所述scr反应装置,经第二补燃器7加热能够将进入所述scr反应装置的烟气温度加热到scr脱硝催化剂9的高效运行温度区间即可。

31.燃气蒸汽联合循环余热锅炉全负荷脱硝方法,采用上述燃气蒸汽联合循环余热锅炉全负荷脱硝装置,包括以下步骤:

32.当燃机高负荷或满负荷运行时,第二补燃器7连接的前一个受热面模块的烟气出口处的烟气温度在300~400℃,满足scr脱硝催化剂9的高效运行温度区间,第一补燃器3、第二补燃器7不工作;当燃机低负荷运行时,第二补燃器7连接的前一个受热面模块的烟气出口处的烟气温度小于300℃,不满足scr脱硝催化剂9的高效运行温度区间,当第二补燃器7连接的前一个受热面模块的烟气出口处的烟气温度小于300℃时,第二补燃器7工作,将第二补燃器7连接的前一个受热面模块的烟气出口处的烟气温度提高到300~400℃;或第一补燃器3、第二补燃器7共同工作,第一补燃器3对烟气进行一次升温,第二补燃器7对烟气进

行二次升温,将第二补燃器7连接的前一个受热面模块的烟气出口处的烟气温度提高到300~400℃。

33.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。