1.本发明属于褐煤锅炉安全高效运行和配煤掺烧技术领域,尤其涉及一种褐煤风扇磨锅炉及其安全高效掺烧烟煤的方法。

背景技术:

2.近年来,东北地区诸多燃用褐煤机组都面临褐煤短缺的情况,这使得机组的发电、供热受到限制,而烟煤的供应却相对充足,在此背景下将烟煤应用于褐煤机组成为一定程度上缓解褐煤短缺的一种方案。但是由于褐煤和烟煤各自在其含碳量、热值、元素组成、及磨损特性存在较大差别,这可能对锅炉及其附属设备如磨煤机等带来若干不利影响;煤粉细度过粗可能引起炉内温度场改变,从而导致锅炉参数的异常变化;制粉系统终端介质含氧量超限,可能引起制粉系统爆炸;制粉系统终端介质温度超限,可能引起制粉系统爆炸;锅炉热效率大幅降低,会使热损失增加,提高发电成本;掺烧烟煤后可能改变原设计的燃烧状况,如温度场、氧量场的改变,从而改变炉膛出口nox浓度的改变,nox浓度的大幅增加会不利于环保。因此在掺烧烟煤时,不改变锅炉及其附属系统且保证安全、环保、高效的前提下,有必要做针对性的试验来评估掺烧烟煤的影响,探索褐煤锅炉最大程度上掺烧烟煤的一种可量化的技术方法。

技术实现要素:

3.本发明需要解决的技术问题是:现有的褐煤机组配煤比例不合适,容易对锅炉及其附属设备如磨煤机等带来若干不利影响,并且不能保证锅炉的安全性,锅炉热效率低等问题,进而提供一种褐煤风扇磨锅炉及其安全高效掺烧烟煤的方法。

4.本发明为解决上述技术问题采用的技术方案是:

5.一种褐煤风扇磨锅炉,包括锅炉本体、空气预热器、送风机、给煤机、高温炉烟管道、磨煤机、燃烧器和脱硝装置,所述的给煤机的出口连接高温炉烟管道的入口,高温炉烟管道的出口连接磨煤机的入口,磨煤机的出口连接燃烧器的入口,燃烧器的出口连接锅炉本体的入口,所述的空气预热器和脱硝装置布置在锅炉本体的尾部烟道内,且脱硝装置设置在省煤器与空气预热器之间,送风机的出口连接空气预热器的入口,空气预热器的出气口分别连接在磨煤机的进气口和燃烧器的进气口,锅炉本体的烟气出口连接高温炉烟管道的烟气进口。

6.一种褐煤风扇磨锅炉安全高效掺烧烟煤的方法,选取不同配煤比例的烟煤和褐煤,在锅炉额定负荷和低负荷两个工况下,获取各项数值,确定各项数值是否符合规程要求,数值获取过程如下:

7.步骤1,在给煤机4煤斗上方的输煤皮带上设置原煤取样点a,获得原煤的工业分析数值、元素分析数值及低位发热量;

8.步骤2,在锅炉额定工况下,在磨煤机6的出口煤粉管道上设置制粉系统试验测点b,获得煤粉管道的温度、含氧量和煤粉细度;

9.步骤3,在锅炉额定负荷和低负荷两个工况下,在锅炉本体1炉底排渣处设置大渣取样点c,获取锅炉排烟温度、炉渣组成成分以及飞灰和炉渣的含碳量,从而通过热效率试验计算获取锅炉实际热效率;

10.步骤4,在锅炉额定负荷和低负荷两个工况下,在烟气脱硝装置前设置nox测点d,获得nox的浓度;

11.步骤5,在空气预热器2之后的烟道上设置排烟烟气取样点e,获取排烟温度和烟气成分。

12.本发明与现有技术相比产生的有益效果是:

13.1、因烟煤煤质较原设计褐煤硬度变大,在不改造制粉系统的大前提下势必会导致煤粉细度增大,从而影响燃烧,本技术在掺烧不同的烟煤比例时均对细度进行实测,与经验值进行比对,避免掺烧烟煤时可能带来的不利影响;

14.2、因烟煤较褐煤水分低,烟煤的掺烧可能使制粉系统终端温度增加,为减少温度增加可能给安全运行带来的隐患,本技术在各个掺烧比例下均对制粉系统终端温度进行实测,以使其符合规定要求;

15.3、为杜绝制粉系统终端含氧量超限,在各比例下实测制粉系统终端含氧量,杜绝氧量超限带来的安全隐患;

16.4、实测各比例下的锅炉热效率,与设计值进行比对,摸清掺烧前后锅炉经济性的变化;

17.5、通过在脱硝装置入口前安装测孔,使用烟气分析仪测量nox浓度,比对掺烧前后的浓度变化,来作为掺烧是否可行的依据之一。

附图说明

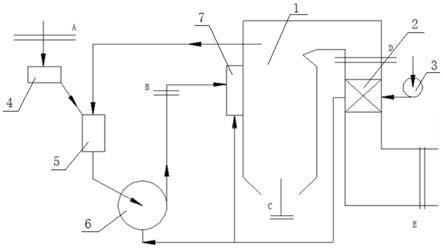

18.图1为整体结构示意图。

具体实施方式

19.下面结合图1并通过具体实施例来进一步说明本发明的技术方案:

20.一种褐煤风扇磨锅炉,包括锅炉本体1、空气预热器2、送风机3、给煤机4、高温炉烟管道5、磨煤机6、燃烧器7和脱硝装置,所述的给煤机4的出口连接高温炉烟管道5的入口,高温炉烟管道5的出口连接磨煤机6的入口,磨煤机6的出口连接燃烧器7的入口,燃烧器7的出口连接锅炉本体1的入口,所述的空气预热器2和脱硝装置布置在锅炉本体1的尾部烟道内,且脱硝装置设置在省煤器与空气预热器2之间,送风机3的出口连接空气预热器2的入口,空气预热器2的出气口分别连接在磨煤机6的进气口和燃烧器7的进气口,锅炉本体1的烟气出口连接高温炉烟管道5的烟气进口。

21.本实施方式中,锅炉燃烧所用空气由送风机3吸入,经空气预热器2后变为热空气,一部分热空气送至磨煤机6,另一部分热空气通过燃烧器7送至锅炉本体1的炉膛内;

22.本实施方式中,原煤经给煤机4进入高温炉烟管道5中,并经高温炉烟管道5干燥后,送至磨煤机6内破碎,然后经过燃烧器7后进入锅炉本体1内;

23.本实施方式中,热空气与煤粉在锅炉本体1的炉膛中燃烧,产生烟气,部分烟气在炉膛上方被吸入高温炉烟管道5,并与落入其中的原煤混合,起到预热的作用;其余烟气经

炉膛、水平烟道、尾部烟道等设备后排入大气中。

24.一种褐煤风扇磨锅炉安全高效掺烧烟煤的方法,选取三种不同的配煤比例,分别为全褐煤、烟煤:褐煤1:10、烟煤:褐煤2:10,在锅炉额定负荷和低负荷两个工况下,获取各项数值,确定各项数值是否符合规程要求,数值获取过程如下:

25.步骤1,在给煤机4煤斗上方的输煤皮带上设置原煤取样点a,通过在原煤取样点a处设置取样瓶直接拾取煤样,并在实验室内化验取得原煤的工业分析数值、元素分析数值及低位发热量;

26.步骤2,在锅炉额定工况下,在磨煤机6的出口煤粉管道上设置制粉系统试验测点b,通过在制粉系统试验测点b处设置热电偶对管道内温度进行测量,设置烟气分析仪测量管道内的含氧量,设置等速取样装置获取煤粉,并应用振动筛、电子天平筛粉称重后计算煤粉细度;

27.步骤3,在锅炉额定负荷和低负荷两个工况下,在锅炉本体1炉底排渣处设置大渣取样点c,通过在大渣取样点c处设置取样瓶直接拾取炉渣,获取锅炉排烟温度、炉渣组成成分以及飞灰和炉渣的含碳量,从而通过热效率试验计算获取锅炉实际热效率;

28.步骤4,在锅炉额定负荷和低负荷两个工况下,在烟气脱硝装置前设置nox测点d,通过在nox测点d处设置烟气分析仪测得nox的浓度;

29.步骤5,在空气预热器2之后的烟道上设置排烟烟气取样点e,通过在排烟烟气取样点e处设置热电偶获取排烟温度,设置烟气分析仪测取烟气成分。

30.实施例1:选取全褐煤、烟煤:褐煤1:10、烟煤:褐煤2:10这三种配煤比例,在锅炉额定工况下,测量煤粉管道内煤粉细度、含氧量和温度,并分别记为制粉系统试验工况1、2、3,测量结果如表1所示:

[0031][0032]

表1锅炉额定工况下煤粉细度、氧量、温度测量结果

[0033]

在全褐煤、烟煤:褐煤1:10、烟煤:褐煤2:10三种配煤比例下,并在锅炉出力大小为额定负荷(主蒸汽流量220t/h左右)和低负荷(主蒸汽流量170t/h左右)两个工况下,锅炉热效率试验总计6个工况,分别计算锅炉的热效率和测量nox的浓度,计算结果如

[0034]

表2所示:

[0035][0036]

表2锅炉热效率计算结果和no

x

浓度测量结果

[0037]

综合评估各指标:

[0038]

1、依据《火力发电厂煤和制粉系统防爆设计技术规程》dl/t 5203-2005在3.3.4惰性气氛一节中提出“就爆炸而言,当最高允许氧含量达到煤粉云不能点燃时,即处于惰性气氛。在大气压力下,以湿气容积百分数计的最高允许氧含量:对于褐煤,为12%;对于烟煤,为14%”。实测#1锅炉制粉系统末端含氧量都在14%以下,满足上述规程对氧量之要求。

[0039]

2、依据dlt 5145-2012《火力发电厂制粉系统设计计算设计规范》表5.3.6中规定,

[0040]“对于风扇磨煤机直吹式制粉系统,采用烟气空气混合的干燥方式,磨煤机出口最高允许温度约为180℃”,实测#1锅炉制粉系统末端温度都在180℃以下,满足上述规程对温度之要求。

[0041]

3、依据《大型煤粉锅炉燃烧设备性能设计方法》一书推荐:燃用褐煤时,r

90

=35%-50%;燃用v

daf

≥12的贫煤和烟煤时,r

90

=4+0.5nv

daf

,本试验细度基本符合要求。

[0042]

4、锅炉热效率随烟煤掺烧比例增加呈现减小趋势,由试验数据分析锅炉热效率减低的主要原因在于:因烟煤硬度较褐煤高而挥发分较褐煤低,导致混煤的煤粉细度变粗而挥发分降低,两因素综合起来使得煤粉的着火位置后移且燃烧不充分,从而进一步引起固体未完全燃烧热损失q4、灰、渣物理热损失q6的提高,最终使得锅炉热效率的减小。

[0043]

该锅炉设计值为89.76%,因机组已投运多年且掺烧煤种与设计煤种特性有效大差异,掺烧后效率有所下降,在计划之中。

[0044]

综上所述,在掺烧比例低于烟煤:褐煤2:10比例下,可满足基本运行要求,但由于烟煤的掺烧可能对磨煤机、管道的等寿命缩短,还需在实际生产中密切关注。