1.本发明涉及火电机组主汽压力静态偏差消除技术领域,尤其涉及一种具有静态偏差智能消除的主汽压力控制系统。

背景技术:

2.主蒸汽压力是锅炉燃烧控制的一项主要参数,压力过高会使各承压部件应力增加,设备损坏风险升高,汽轮机末几级叶片蒸汽湿度增大,影响叶片寿命;过低则机组经济性无法保证,为维持负荷需增大蒸汽流量,汽轮机组轴向位移增加,动静碰摩的可能性增大;为了适应电网辅助调频需要,各火电机组不断提高其变负荷速率,负荷指令变化也非常频繁,导致机组对主汽压力提出了更严格的要求;只有压力偏离设定值较小时,才能充分利用机组蓄热,快速开关主汽门来调节蒸汽流量,从而实现快速变负荷。

3.目前,火电机组主汽压力控制系统正常工况下采用的pid控制存在以下缺陷:1:主汽压力控制系统一般由增减燃料量来控制主汽压力,由于发电机组起压的惯性时间较长,往往需要5至10分种。所以需要采用较大的微分增益,提前预测压力偏差的变化趋势,而较大的微分增益往往会压制积分分量,造成主汽压力静态偏差无法消除。

4.2:原控制回路在主汽压力偏差

△

p较小时,积分作用不明显,纠偏时间较长。

5.3:原控制回路利用pid计算燃料量,要在较短时间内消除

△

p,则需放大控制参数,容易造成汽温不稳定。

6.4:原控制回路减煤量控制频繁,没有精准的退出逻辑,造成加减燃料频繁,减损设备寿命。

7.5:原控制回路,如果加大积分控制分量,容易造成主汽压力来回波动,影响机组在静态负荷下的调节性能。

技术实现要素:

8.本发明的目的是为了解决主汽压力控制系统正常工况下采用的pid控制存在的问题,而提出的一种具有静态偏差智能消除的主汽压力控制系统。

9.为了实现上述目的,本发明采用了如下技术方案:一种具有静态偏差智能消除的主汽压力控制系统,所述主汽压力控制系统由压力静态偏差智能消除回路投入和压力偏差智能消除回路退出组成;所述压力静态偏差智能消除回路投入包括以下步骤:s1、火电机组产生主汽压力偏差

△

p,将压力偏差

△

p与设定最低限度p1和设定最高限度p2进行比较;s2、当压力偏差

△

p低于最低限度p1或高于最高限度p2时,压力偏差

△

p智能消除回路开始计时,其所计时长t随压力偏差

△

p超出高低限时间而递增;s3、设压力偏差

△

p智能消除回路触发门槛时长为t1,当计时时长t<t1,且压力偏差

△

p重回高低限内,则t清零重新计时;

s4、当计时时长t≥t1,

△

p智能消除回路投入,发出周期为t2、幅度为m的燃料控制脉冲指令给锅炉主控;s5、当计时时长t≥t1,压力偏差

△

p智能消除回路投入的同时,t清零重新计时,当1个周期不能纠回压力偏差,则该回路连续作用直至偏差消除。

10.所述压力偏差智能消除回路退出包括以下步骤:s6、压力偏差

△

p智能消除回路产生一次完整的调节周期后,自动退出该回路;s7、当压力偏差

△

p呈收敛趋势且速率大于p3 时,主动退出压力静态偏差智能消除回路。

11.优选地,所述s4中压力偏差

△

p智能消除回路投入作用时,通过压力偏差

△

p的数据进行计算燃料控制脉冲幅度m。

12.优选地,所述s4中压力偏差

△

p智能消除回路投入作用时,根据机组运行时的汽温特征,调节燃料控制脉冲幅度m的变化速率。

13.优选地,所述s6当压力偏差

△

p智能消除回路退出时,根据机组锅炉燃烧惯性特征,调节燃料控制脉冲幅度m逐步归零。

14.相比现有技术,本发明的有益效果为:1、当pid控制积分调节与微分调节达到平衡,造成主汽压力静态偏差长期存在时,可以利用本方案进行有效消除。

15.2、机组存在较小的压力偏差,pid积分纠偏不明显时,可以利用本方案快速智能消除。

16.3、本方案根据机组特性加减燃料,避免加减燃料量过猛导致汽温偏差过大。

17.4、本方案投退条件、时间及幅度可控,可以减少燃料量频繁波动,延长设备寿命。

18.5、本方案投入使用后,可以弱化原控制回路的积分作用,避免主汽压力小幅度振荡,使静态负荷下的调节性能更佳。

附图说明

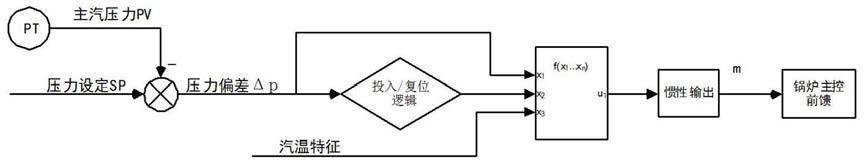

19.图1为本发明提出的一种具有静态偏差智能消除的主汽压力控制系统的主汽压力静态偏差智能消除原理图;图2为本发明提出的一种具有静态偏差智能消除的主汽压力控制系统的静态偏差智能消除回路投入/退出逻辑。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.参照图1

‑

2,一种具有静态偏差智能消除的主汽压力控制系统,所述主汽压力控制系统由压力静态偏差智能消除回路投入和压力偏差智能消除回路退出组成;在火电机组进行工作时,当其内的火电机组产生主汽压力产生偏差时,此时将偏差值设置为

△

p,将压力偏差

△

p与原先系统内提前设定的最低限度p1和设定最高限度p2进

行比较;当压力偏差

△

p的数值低于最低限度p1或压力偏差

△

p的数值高于最高限度p2时,压力偏差

△

p智能消除回路开始介入工作,并同步开始进行计时,其中计时所计时长t随压力偏差

△

p超出高低限时间而递增,从而能根据压力产生偏差的波动范围的大小,进行合理的选取与之相应的时长t,确保对压力偏差的消除,使得该系统具有智能可靠性;设压力偏差

△

p智能消除回路触发门槛时长为t1,当计时时长t小于触发门槛时长t1,且压力偏差

△

p重回最低限度p1和设定最高限度p2内,则t清零重新计时,此时智能消除回路不会介入系统,不会作用在系统上,影响系统的正常运行;当计时时长计时时长t大于等于触发门槛时长t1,即产生的计时时长超出预定的触发门槛时,

△

p智能消除回路投入,发出周期为t2、幅度为m的燃料控制脉冲指令给锅炉主控,其中脉冲幅度m是通过调控燃料的补给进行控制其脉冲幅度的,机在此时智能消除回路作用在系统内,对整个对火电机组中的燃料补给进行控制,从而控制火电机组产生的主汽压力,改变主汽压力,从而消减主汽压力压力偏差

△

p,s4中压力偏差

△

p智能消除回路投入作用时,通过压力偏差

△

p的数据进行计算燃料控制脉冲幅度m;s4中压力偏差

△

p智能消除回路投入作用时,根据机组运行时的汽温特征,调节燃料控制脉冲幅度m的变化速率,在能消除回路作用在系统内,对整个对火电机组中的燃料补给进行控制时,会造成机组运行时内部的汽温产生变化,此时的脉冲幅度m会跟随机组汽温的变化进行改变,从而改变整个智能消除回路对机组燃料补给的控制;当压力偏差

△

p智能消除回路退出时,根据机组锅炉燃烧惯性特征,调节燃料控制脉冲幅度m逐步归零。

22.当计时时长t大于等于触发门槛时长t1,即产生的计时时长超出预定的触发门槛时,压力偏差

△

p智能消除回路投入的同时,计时时长t清零重新计时,当上述

△

p智能消除回路投入循环一个周期还不能纠回压力偏差,此时的t再次与触发门槛时长t1进行比较,当其当计时时长t大于等于触发门槛时长t1,则压力偏差

△

p智能消除回路再次作用在系统上,一直连续作用直至火电机组产生主汽压力产生偏差消除;压力偏差持续较大时投入智能消除回路且循环作用,当压力偏差

△

p超出设定的高低限且时长t≥t1,压力偏差智能消除回路投入;回路投入的同时,重新计时t,如果1个周期不能纠回压力偏差,则该回路循环作用,可以利用该方式快速智能消除主汽压力静态偏差。

23.反之,当上述的压力偏差

△

p智能消除回路产生一次完整的调节周期后,能实现对压力偏差的消除,则压力偏差

△

p智能消除回路自动退出;当压力偏差

△

p呈收敛趋势且速率大于p3 时,主动退出压力静态偏差智能消除回路。

24.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。