1.本技术涉及燃具的领域,尤其是涉及一种火盖及分火器内圈。

背景技术:

2.分火器也叫火盖,是燃气灶中必不可少的一部分,同时,也是整个燃烧器中上端温度最高的部分。火盖一般分为内圈小火盖和外圈大火盖,分别控制燃气灶的中心火和外围火,点火时,点火装置先将内圈小火盖处的燃气点燃,再由内圈小火盖的火将外圈大火盖处的燃气点燃。火盖上往往分布有各种形状的火孔,不同的火孔设计能够达到不同的燃烧工况与燃烧效率。

3.如授权公告号为cn204923124u的中国实用新型专利,其公开了一种火盖组合,所述火盖组合包括火盖底座,火盖底座上方插接有外环火盖与内环火盖,所述内环火盖包括下开口的筒体,所述筒体的侧壁开设有第一斜火孔,所述第一斜火孔的下方开设有第二斜火孔,所述第一斜火孔与第二斜火孔交错排列。

4.发明人认为,上述中的相关技术性能仍有待提高,这是由于,上述相关技术中的内环火盖上只有上下排火孔,上排火孔的孔径均相同并大于下排火孔的孔径。此时,若大火孔数量较少、相互之间间隔较大,则相互之间不易引火;若大火孔数量较多、相互之间间隔较小,虽然相互之间易于引火,但是从大火孔喷出的火焰过短,不但燃烧效率低、氮氧化物排放量大,而且内环火盖的火不易引火到外环火盖。综上,目前常规设计的内环火盖仍然有提升的空间。

技术实现要素:

5.为了改善目前常规设计的小火盖燃烧效率较低的问题,本技术提供一种火盖及分火器内圈。

6.第一方面,本技术提供一种火盖,采用如下的技术方案:

7.一种火盖,包括下开口的火盖本体,所述火盖本体周向开设有上排火孔和下排火孔,所述上排火孔包括大火孔和小火孔,所述大火孔和所述小火孔间隔设置。

8.通过采用上述技术方案,额外在大火孔之间设置小火孔,不但能够补足大火孔之间的缝隙,相较于单独增加大火孔的数量,二次空气更易于进入到火盖附近,使得燃气的燃烧效率提高。小火孔喷出的火焰还能提高大火孔火焰的稳定性,达到相互稳焰的效果。另外,小火孔的设置使得,在保证燃烧效率的前提下,相邻大火孔之间易于引火,内圈火盖的火焰长度较长,更易于引火到外圈火盖。也即是说,在燃具点火时,不管是大火孔之间的引火,还是内火盖和外火盖之间的引火性能均得到提高。下排火孔能够起到稳焰作用,提高上排火孔火焰的稳定性,上排火孔的火焰和下排火孔的火焰配合,形成更稳定的中心火焰。

9.可选的,所述大火孔的直径:所述小火孔的直径:所述下排火孔的直径=(2.9-3.1):(1.6-1.8):(1.5-1.7)。

10.通过采用上述技术方案,发明人发现,当大火孔的直径、小火孔的直径和下排火孔

的直径在上述比值内时,不论是引火性能还是燃烧性能都更优异。在上述条件下,二次空气的供应充足,燃气的燃烧效率高,减少了氮氧化物的产生。

11.可选的,所述大火孔的数量为10-12个;和/或,所述下排火孔的数量为35-45个。

12.通过采用上述技术方案,发明人发现,当大火孔的数量为10-12个时,不但燃气的燃烧效果好,而且大火孔之间的引火效果好,分火器内圈对分火器外圈的引火效果也较好。当下排火孔的数量为35-45个时,不但燃气的燃烧效果好,并且对于上排火孔的稳焰效果较好。

13.可选的,所述火盖本体的外周壁倾斜设置,所述火盖本体的顶部外径小于所述火盖本体的底部外径。

14.通过采用上述技术方案,上小下大设置的火盖本体能够使得后续加工倾斜一定角度的火孔更加方便,钻孔设备只需垂直火盖本体侧壁的方向进行火孔的加工即可。

15.可选的,所述大火孔、小火孔和下排火孔均倾斜向上设置,且所述大火孔、小火孔和下排火孔的倾斜角度为14-16

°

。

16.通过采用上述技术方案,综合考虑燃气的燃烧效果、相互的引火效果及二次空气的供应量等因素,对大火孔、小火孔和下排火孔的倾斜角度进行限定。

17.可选的,所述火盖本体的顶部周向设有帽沿。

18.通过采用上述技术方案,由于所有火孔均为向上倾斜设置,一旦有水分、污渍等掉落,容易落入到火孔内。额外设置的帽檐能够对所有火孔进行遮蔽,降低污渍、水分落入到火孔内的可能。

19.可选的,所述火盖本体的底部固设有连接管,所述连接管与所述火盖本体的内部空腔相连通。

20.通过采用上述技术方案,额外设置的连接管便于火盖本体的定位连接。

21.可选的,所述连接管远离所述火盖本体一端的内周壁设有倒角;和/或,所述连接管远离所述火盖本体一端的外周壁设有倒角

22.通过采用上述技术方案,连接管内周壁的倒角能够对引射管输入的混合燃气进行导向,使混合燃气更顺畅的输送到火盖本体内。连接管外周壁的倒角具有引导作用,便于火盖本体的定位安装。

23.第二方面,本技术提供一种分火器内圈,采用如下的技术方案:

24.一种分火器内圈,上述的火盖、上开口的连接部和支撑进气管,所述火盖盖合设置于所述连接部,所述连接部的底部开设有进气孔,所述支撑进气管固接于所述进气孔内,所述支撑进气管通过所述连接部与所述火盖的空腔相连通。

25.通过采用上述技术方案,将火盖和连接部分体设置,即使火盖因为堵塞、腐蚀等原因需要清洗或更换,也较为便捷。

26.可选的,所述支撑进气管上设有卡合结构,所述卡合结构包括延伸管和弯折部,所述延伸管固接于所述支撑进气管并穿设于所述进气孔内,所述弯折部固接于所述延伸管且朝向远离所述延伸管的方向弯曲延伸,所述弯折部和所述支撑进气管的端壁形成对所述连接部的夹持;或,

27.所述支撑进气管上设有卡合结构,所述卡合结构包括弯折部和抵紧环,所述支撑进气管穿设于所述进气孔内,所述弯折部和所述抵紧环均固接于所述支撑进气管,所述弯

折部和所述抵紧环分列所述连接部的两侧,所述弯折部朝向远离所述延伸管的方向弯曲延伸,所述弯折部和所述抵紧环形成对所述连接部的夹持。

28.通过采用上述技术方案,在进行支撑进气管和连接部的连接时,将延伸管穿设于进气孔内,以使支撑进气管的端壁与连接部的外底壁抵紧,随后将弯折部弯折,使弯折部与连接部的内底壁抵紧,从而通过弯折部和支撑进气管的端壁对连接部进行夹持并形成弯曲的密封结构。或,

29.在进行支撑进气管和连接部的连接时,将支撑进气管穿设于进气孔内,以使抵紧环与连接部的外底壁抵紧,随后将弯折部弯折,使弯折部与连接部的内底壁抵紧,从而通过弯折部和抵紧环对连接部进行夹持并形成弯曲的密封结构。

30.综上所述,本技术包括以下至少一种有益技术效果:

31.1.通过在上排大火孔之间额外设置小火孔,能够改善火盖处的二次空气供应,从而提高燃烧效率,且小火孔的设置能够提高火盖的引火效果;

32.2.通过限定大火孔的直径、小火孔的直径和下排火孔的直径的比值,不论是引火性能还是燃烧效率均更优异;

33.3.通过限定大火孔的数量和下排火孔的数量,下排火孔对上排火孔火焰的稳焰效果好,且大火孔的引火效果较好;

34.4.通过对大火孔、小火孔和下排火孔的倾斜角度进行限定,得到更好的燃烧效果和引火效果;

35.5.通过设置特定的卡合结构,将支撑进气管和连接部进行连接,并形成良好的密封结构。

附图说明

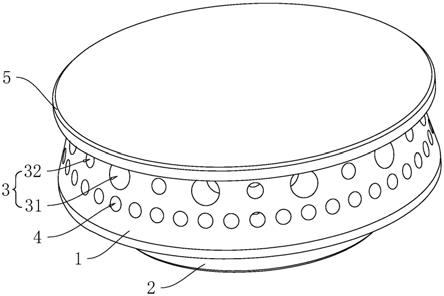

36.图1是实施例1中火盖的整体结构示意图。

37.图2是实施例1中火盖的剖视图。

38.图3是实施例1中分火器内圈的整体结构示意图。

39.图4是实施例1中分火器内圈的剖视图。

40.图5是实施例7中分火器内圈的剖视图。

41.图6是实施例8中分火器内圈的剖视图。

42.附图标记说明:1、火盖本体;2、连接管;3、上排火孔;31、大火孔;32、小火孔;4、下排火孔;5、帽沿;6、连接部;61、进气孔;7、支撑进气管;8、卡合结构;81、延伸管;82、弯折部;83、抵紧环。

具体实施方式

43.以下结合附图1-6对本技术作进一步详细说明。

44.本技术实施例公开一种火盖。

45.实施例1

46.参照图1和图2,火盖包括下开口的火盖本体1和连接管2,连接管2焊接或一体连接于火盖本体1的底壁并与火盖本体1的内部空腔相连通,连接管2的轴线和火盖本体1的轴线重合。连接管2远离火盖本体1一端的内周壁周向设有倒角,连接管2远离火盖本体1一端的

外周壁周向设有倒角。

47.参照图2,火盖本体1的外周壁倾斜设置,且火盖本体1的顶部外径小于火盖本体1的底部外径,从而形成顶部小、底部大的倾斜结构。火盖本体1的外壁延长线与火盖本体1轴线的夹角为14

°

。

48.参照图1和图2,火盖本体1顶部的周壁上周向开设有上排火孔3,上排火孔3包括大火孔31和小火孔32,大火孔31有10个且沿火盖本体1周向等间隔排列,小火孔32有10个且沿火盖本体1周向等间隔排列。小火孔32和大火孔31间隔排列,且小火孔32的轴线与相邻两个大火孔31的轴线形成的夹角相等。大火孔31的直径大于小火孔32的直径,大火孔31的直径为3.0mm,小火孔32的直径1.7mm。

49.参照图1和图2,大火孔31和小火孔32均垂直于火盖本体1的周壁开设,由于火盖本体1的外壁延长线与火盖本体1轴线的夹角为14

°

,故大火孔31和小火孔32均倾斜向上开设,且大火孔31和小火孔32的轴线与水平面的夹角同样为14

°

。

50.参照图1和图2,火盖本体1的底部开设有下排火孔4,下排火孔4有35个且35个下排火孔4沿火盖本体1周向等间隔排列,所有下排火孔4的均垂直于火盖本体1的周壁开设,下排火孔4的直径为1.6mm。

51.参照图1和图2,火盖本体1本体的顶部周向焊接或一体成型有帽沿5,帽沿5位于上排火孔3上方。

52.参照图3和图4,本实施例还公开了一种分火器内圈,包括上述火盖、上开口的连接部6和支撑进气管7,火盖盖合设置于连接部6,火盖的底壁与连接部6的顶壁抵紧,火盖的连接管2穿设于连接部6内以形成定位。连接部6的底壁开设有进气孔61,支撑进气管7螺纹连接于进气孔61内,支撑进气管7的一端通过进气孔61与连接部6的内部空腔相连通,支撑进气管7的另一端与用于输送燃气的引射管相连通。

53.实施例1的实施原理为:

54.引射管将燃气和空气混合并输送到支撑进气管7内,支撑进气管7首先将混合气体输送到连接部6内,连接部6内的混合气体通过连接管2输送到火盖本体1内。火盖本体1内的混合气体通过大火孔31、小火孔32和下排火孔4喷出燃烧,形成中心火焰。

55.实施例2

56.本实施例与实施例1的不同之处在于,大火孔31的直径为2.9mm,小火孔32的直径为1.6mm,下排火孔4的直径为1.5mm。

57.实施例3

58.本实施例与实施例1的不同之处在于,大火孔31的直径为3.1mm,小火孔32的直径为1.8mm,下排火孔4的直径为1.7mm。

59.实施例4

60.本实施例与实施例1的不同之处在于,大火孔31的数量12个、小火孔32的数量为12个、下排火孔4的数量为45个。

61.实施例5

62.本实施例与实施例1的不同之处在于,大火孔31的数量为11个、小火孔32的数量为11个、下排火孔4的数量为40个。

63.实施例6

64.本实施例与实施例5的不同之处在于,火盖本体1的外壁延长线与火盖本体1轴线的夹角为16

°

,也即是,大火孔31、小火孔32和下排火孔4的倾斜角度为16

°

。

65.实施例7

66.本实施例与实施例5的不同之处在于,火盖本体1的外壁延长线与火盖本体1轴线的夹角为15

°

,也即是,大火孔31、小火孔32和下排火孔4的倾斜角度为15

°

。

67.经发明人检测,以本实施例中的分火器内圈制成的燃烧器,性能参数如下:

68.热负荷能够达到4.7-5.1kw,其标准为≥3.5kw;

69.干烟气中一氧化碳 浓度(α=1,v%)在0.02%-0.04%,其标准为≤0.05%;

70.热效率能够达到≥63.5%,按照国标,只要热效率≥63%即为一级能效。

71.实施例8

72.参照图5,本实施例与实施例7的不同之处在于,支撑进气管7与连接部6上的进气孔61并非是螺纹连接。

73.参照图5,支撑进气管7上设有卡合结构8,卡合结构8包括延伸管81和弯折部82,延伸管81焊接或一体成型于支撑进气管7靠近连接部6的一端,延伸管81和支撑进气管7同轴设置。延伸管81穿设于进气孔61内,支撑进气管7通过延伸管81与连接部6的内部空腔相连通。

74.参照图5,弯折部82焊接或一体成型于延伸管81远离支撑进气管7的一端,弯折部82伸入到连接部6的空腔内并朝向远离延伸管81的方向弯曲延伸。弯折部82与连接部6的内底壁抵紧,在弯折部82的作用力下,支撑进气管7与连接部6的外底壁抵紧,弯折部82和支撑进气管7的端壁形成对连接部6的夹持密封。

75.实施例9

76.参照图6,本实施例与实施例7的不同之处在于,支撑进气管7与连接部6上的进气孔61并非是螺纹连接。

77.参照图6,支撑进气管7上设有卡合结构8,卡合结构8包括弯折部82和抵紧环83,支撑进气管7靠近连接部6的一端穿设于进气孔61内,以与连接部6的内部空腔相连通

78.参照图6,弯折部82焊接或一体成型于支撑进气管7,弯折部82位于连接部6的空腔内并朝向远离延伸管81的方向弯曲延伸,弯折部82与连接部6的内底壁抵紧。抵紧环83套接于支撑进气管7,且抵紧环83与支撑进气管7焊接或一体成型,抵紧环83在弯折部82的作用力下与连接部6的外底壁抵紧。弯折部82和抵紧环83形成对连接部6的夹持密封。

79.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。