1.本发明涉及高温氧化炉、退火炉技术领域,具体为一种立式高温炉真空密封反射屏炉膛结构。

背景技术:

2.sic作为第三代半导体材料的典型代表,是高温、高频、抗辐射、大功率应用场合下极为理想的半导体材料;由于碳化硅功率器件可显著降低电子设备的能耗,因此碳化硅器件也被誉为带动“新能源革命”的“绿色能源器件”。sic材料的扩散、氧化、退火等工艺过程其主要特点就是需要高温或真空加高温及工艺气体条件,特别是高温一般为1400℃-2000℃,是以往其工作温度为800-1200℃的第二代半导体设备从加热器和工艺室的结构、方式、材质等组件所不能实现的。

3.现有常规的炉膛结构通常是800-1200℃应用,传统方式是用炉丝缠绕成螺旋状,通过绝缘和外包保温棉材料构成,其结构和材质都不能实现高温炉的应用。因此,有必要提供一种立式高温炉真空密封反射屏炉膛结构解决上述问题。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种立式高温炉真空密封反射屏炉膛结构,其具备高温加热、强力保温、反射温度,保证传导至外壳温度足够低等多种功能。

5.本发明提供的一种立式高温炉真空密封反射屏炉膛结构,包括炉盖、炉壳、炉底法兰通过螺栓紧固、密封圈密封且炉底法兰活动密封安装有密封法兰和工艺管的真空密封炉膛,真空密封炉膛内部包括由工艺管限定的工艺腔室,用于进行工艺片的工艺过程,

6.所述真空密封炉膛内部设有炉盖隔热屏、炉壳隔热屏、炉底隔热屏,所述炉盖隔热屏、炉壳隔热屏、炉底隔热屏之间呈迷宫状密封接缝,所述炉盖隔热屏、炉壳隔热屏、炉底隔热屏与所述工艺管之间设有加热腔,所述加热腔内设置加热器;

7.所述加热器通过穿过所述炉盖和炉盖隔热屏的加热器电极吊装于所述加热腔内,所述加热器电极未裸露于所述加热腔部分套设有绝缘套。

8.作为一种改进,穿过所述炉壳隔热屏和炉壳设置炉壳真空管,用于实现所述真空密封炉膛形成真空状态,和炉壳进气管,用于充入惰性气体至所述真空密封炉膛。

9.作为一种改进,所述炉盖隔热屏、炉壳隔热屏、炉底隔热屏均由间隔层叠的隔热屏组成。

10.作为一种改进,所述隔热屏通过隔热屏安装螺栓固定安装在隔热屏安装板上,所述隔热屏安装板通过支撑组件分别与所述炉盖、炉壳、炉底法兰固定连接。

11.作为一种改进,所述隔热屏安装螺栓套设有隔热屏隔套。

12.作为一种改进,所述隔热屏包括钨隔热屏、钼隔热屏、不锈钢隔热屏中的至少两种。

13.作为一种改进,所述加热器电极的炉外部分套设电极绝缘水冷密封套,所述加热

器电极与所述电极绝缘水冷密封套通过密封圈密封,所述电极水冷密封套与所述炉盖固结,所述加热器电极端部还设置接线组件,用于外接电源。

14.作为一种改进,所述炉壳外部设置热偶密封座,控温热偶通过热偶密封圈套装于所述热偶密封座内。

15.作为一种改进,所述惰性气体包括ar2或n2中的一种。

16.作为一种改进,所述炉壳为单层板或带水冷的双层板的一种。

17.与现有技术相比,本发明提供的一种立式高温炉真空密封反射屏炉膛结构具有如下有益效果:

18.(1)本发明提供的一种立式高温炉真空密封反射屏炉膛结构,通过在真空密封炉膛内设置炉盖隔热屏、炉壳隔热屏、炉底隔热屏,并采用迷宫状密封接缝,避免内部的温度从结合面散出,使得立式高温氧化炉加热达到的温度能够稳定的保持,减少能源消耗。

19.(2)本发明提供的一种立式高温炉真空密封反射屏炉膛结构,炉盖隔热屏、炉壳隔热屏、炉底隔热屏采用间隔层叠的隔热屏的方式,能够有效的反射温度,避免炉壳等外部结构受到高温影响;不同位置处的隔热屏选择合适的材料能够减少成本。

20.(3)本发明提供的一种立式高温炉真空密封反射屏炉膛结构,通过设置控温热偶对炉内测温,有效监控了炉内的温度,保证工艺过程的安全和产品合格率。

21.根据下文结合附图对本发明的具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

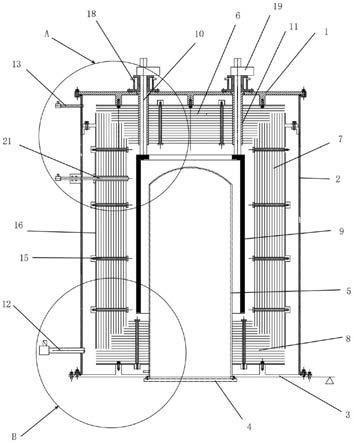

22.图1为本发明提供的一种立式高温炉真空密封反射屏炉膛结构的一种实施例的结构示意图;

23.图2为图1所示的a处的结构示意图;

24.图3为图1所示的b处的结构示意图;

25.其中,1、炉盖,2、炉壳,3、炉底法兰,4、密封法兰,5、工艺管,6、炉盖隔热屏,7、炉壳隔热屏,8、炉底隔热屏,9、加热器,10、加热器电极,11、绝缘套,12、炉壳真空管,13、炉壳进气管,14、隔热屏,15、隔热屏安装螺栓,16、隔热屏安装板,17、隔热屏隔套,18、电极绝缘水冷密封套,19、接线组件,20、热偶密封座,21、控温热偶,22、角钢。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参阅图1-3,本发明第一实施例提供的一种立式高温炉真空密封反射屏炉膛结构,包括炉盖1、炉壳2、炉底法兰3通过螺栓紧固、密封圈密封且炉底法兰3活动密封安装有密封法兰4和工艺管5的真空密封炉膛,真空密封炉膛内部包括由工艺管5限定的工艺腔室,用于进行工艺片的工艺过程。

28.其中,活动密封安装的密封法兰4和工艺管5在和炉底法兰3处于密封状态下,形成

分别密封的两个独立空间,即真空密封状态的炉膛和工艺管5和密封法兰4形成的工艺腔室,该状态下,炉膛内加热器9在无氧环境中进行加热,工艺腔室进行工艺片的氧化、真空退火工艺过程;当工艺片的工艺过程结束后,密封法兰4通过一定技术手段运动移开,此时炉膛仍为真空状态,但工艺腔室为非真空状态,无法进行需要真空环境的工艺,但工艺腔室可以通过充入工艺气体,继续进行无需真空环境的其他工艺,例如氧化工艺;或者不充入工艺气体,进行工艺片的取、放工作。

29.炉壳2可以是单层板,也可以是带水冷的双层板,附图中只展示了单层板的形式。

30.真空密封炉膛内部还设有炉盖隔热屏6、炉壳隔热屏7、炉底隔热屏8,三者之间呈迷宫状密封接缝,用于防止内部热量平顺散出,炉盖隔热屏6、炉壳隔热屏7、炉底隔热屏8与工艺管5之间设有加热腔,加热腔内设置加热器9,由于图1-3为剖视图,加热器9实际为圆筒状;

31.加热器9通过穿过所述炉盖1和炉盖隔热屏6的加热器电极10吊装于加热腔内,加热器电极10未裸露于加热腔的部分套设有绝缘套11。

32.需要说明的是,三组隔热屏的迷宫状密封接缝处是非接触的,这样做能保证不同方向的热辐射的反射不受到干扰,迷宫状密封接缝虽有缝隙,有热量散出,但是极少。另外,加热器电极10未裸露于加热腔的部分套设有绝缘套11,可以保证加热器电极10中的电流不会与隔热屏的短路(因为隔热屏为金属材质)。

33.第二实施例,炉盖隔热屏6、炉壳隔热屏7、炉底隔热屏8均由间隔层叠的隔热屏14组成。其中,间隔一般在8-10mm之间,这样设置,第一可以有利于迷宫状密封接缝的形成,第二,也可以防止每层之间的隔热屏相互影响,因为每组隔热屏中由内向外的方向上的隔热屏14的材质是有变化的,例如,从内之外为钨、钼、不锈钢,材质种类可以为两种,可以为多种,取决于炉内最高温度和隔热屏材质的耐热程度,另外,根据温度选择材质也降低了成本。

34.隔热屏14的安装方式是通过隔热屏安装螺栓15固定安装在隔热屏安装板16上,隔热屏安装板16通过支撑组件分别与所述炉盖1、炉壳2、炉底法兰3固定连接。其中,支撑组件采用常用的结构即可,例如图1-3中,炉盖1和炉底法兰3与其对应的隔热屏安装板16的固定结构为预留的凸件,炉壳2与其对应的隔热屏安装板16是利用角钢22固定的预留凸件固定的,均为常规技术,在次不赘述。

35.需要说明的是,隔热屏安装螺栓15外部还应套设有隔热屏隔套17,用于隔热屏层间的分隔作用。

36.第三实施例,基于第一实施例,加热器电极10的炉外部分套设电极绝缘水冷密封套18,加热器电极10与电极绝缘水冷密封套18通过密封圈密封,电极绝缘水冷密封套18与炉盖1通过密封圈密封固结,加热器电极10端部还设置接线组件19,用于外接电源。

37.第四实施例,基于第一实施例,穿过炉壳隔热屏7和炉壳2设置炉壳真空管12,用于实现所述真空密封炉膛形成真空状态,和炉壳进气管13,用于充入惰性气体至所述真空密封炉膛,其中惰性气体为ar2或n2中的一种。在抽气形成真空后,再充入惰性气体,进一步保证了炉内为无氧状态,保护了加热器9和炉盖隔热屏6、炉壳隔热屏7、炉底隔热屏8的性能。

38.第五实施例,基于第一实施例,炉壳2外部设置热偶密封座20,控温热偶21通过热偶密封圈套装于热偶密封座20内。控温热偶21用于检测炉内温度并进行精确控制。

39.本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

40.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。