1.本发明涉及散热材料技术领域,尤其是涉及一种真空腔均热板及其制备方法。

背景技术:

2.均热板一种是将工作液体注入内部设置有毛细结构的近真空腔体而形成的能进行相变传热的板状传热装置。均热板的主要结构有壳板、吸液芯和充液管。均热板内部为近真空腔体结构,重量轻;工作时不需要外力驱动,节省能量;其腔体为焊接密封成型,不会产生泄漏,安全可靠;其传热方式为相变传热,传热系数高;能进行二维传热,导热速度快,可迅速将点热源热量均与传递并分布在散热面上;其外形尺寸可以根据具体使用场合进行设计;可以直接将led封装在其上,或者将其与芯片底座紧密贴合,减小接触热阻。

3.现有技术中通常都是铜质均热板。其中,铜质均热板常采用烧结式的吸液芯,如丝网纤维、铜粉颗粒、泡沫铜等。这种铜质的均热板在实际使用过程中存在导热系数低,易氧化,适用温度范围小,整体质量大,内部介质变性及内腔腐蚀等缺陷。且采用铜质吸液芯容易受不凝性气体影响,使工作液体与管芯产生化学反应或电化学反应,产生不凝性气体。不凝性气体容易形成气塞,从而使有效冷凝面积减少,导致回流速度慢,影响散热效率。

4.因此,研究开发出一种能够有效降低现有均热板的重量及厚度,使其更加适用于微型化、轻质化、超薄化的散热需求的石墨烯材质的vc均热板 (真空腔均热板),变得十分必要和迫切。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的第一目的在于提供一种真空腔均热板,上述真空腔均热板的上层板、下层板和吸液芯均为石墨烯材料,相比于传统的铜质均热板大大降低了均热板的重量及厚度,使其更加适用于微型化、轻质化、超薄化的散热领域需求。

7.本发明的第二目的在于提供一种上述真空腔均热板的制备方法。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.本发明提供的一种真空腔均热板,所述真空腔均热板包括上层板、下层板和吸液芯,其中:

10.所述上层板和下层板密封为一个真空腔体,构成真空腔体的上层板和下层板的内表面设置有毛细沟槽,所述吸液芯密封于真空腔体中;

11.所述上层板和下层板为石墨烯材料制得;所述吸液芯为多孔石墨烯材料制得。

12.进一步的,所述上层板(1)和下层板(2)主要由氧化石墨烯依次经压制、碳化得到;

13.优选地,所述上层板(1)和下层板(2)的厚度分别独立的为50-1000μm。

14.进一步的,所述上层板(1)和下层板(2)主要采用化学气相沉积法制得的石墨烯制得;

15.优选地,所述上层板(1)和下层板(2)的厚度分别独立的为0.01-500μm。

16.进一步的,所述毛细沟槽的宽度为5-10μm,深度为1-10μm。

17.进一步的,所述多孔石墨烯材料为石墨烯孔状气凝胶或石墨烯泡棉;

18.优选地,所述多孔石墨烯材料的孔径为3-30nm。

19.进一步的,所述上层板和下层板的四周边缘为平板状,能够进行密封接触;

20.优选地,所述下层板的四周边缘具有突起,用于与上层板进行适配。

21.进一步的,所述真空腔体的一侧设置有注液孔,所述注液孔与真空腔体相连通。

22.本发明提供的一种上述真空腔均热板的制备方法,所述制备方法包括以下步骤:

23.(a)、提供石墨烯材质的上层板和下层板,所述上层板和下层板的四周边缘为平板状,能够进行密封接触;

24.(b)、利用模具将石墨烯板的内表面压制出毛细沟槽,随后沿上层板和下层板的四周边缘对齐密封,得到密封腔体;

25.(c)、在密封腔体的一侧开一个注液孔,通过注液孔向密封腔体中注入液体,随后抽真空并密封注液孔,得到真空腔均热板。

26.进一步的,所述密封的密封方法为高温热压密封。

27.进一步的,所述步骤(c)注入的液体为低碳醇和/或水。

28.与现有技术相比,本发明的有益效果为:

29.本发明提供的真空腔均热板,所述真空腔均热板包括上层板、下层板和吸液芯,所述上层板和下层板密封为一个真空腔体,构成真空腔体的上层板和下层板的内表面设置有毛细沟槽,所述吸液芯密封于真空腔体中。上述真空腔均热板的上层板和下层板均为石墨烯材料制得,相比于传统的铜质均热板大大降低了均热板的重量及厚度,使其更加满足于微型化、轻质化、超薄化的应用需求,由上述石墨烯材料板密封得到的真空腔体的内表面设置有毛细沟槽,进而使该均热板具有较高的比表面积、高孔隙率、高回弹性能,液体在蒸发时能增大其接触面积迅速冷凝回流,在上层板和下层板之间起到一种扩大有效冷凝面积且对上层板和下层板具有支撑及缓冲作用。同时,本发明的吸液芯也为多孔石墨烯材料制得,其不会与流体发生化学反应,因此不会发生内部介质变性失效、流道腐蚀等问题,大大提高了石墨烯真空腔均热板的环境适应能力,具有长期工作可靠性。

30.此外,基于石墨烯材料特殊的二维结构所决定,本发明真空腔均热板具有非常高的密封性和力学性能,相较于传统的均热板,具有更好的密封性能。而且,石墨烯(5300w/m.k)具有远高于铜(397w/m.k)的热导率,大幅提高了均热板的散热能力;常用的均热板适用温度较小,通常不超过 100℃,石墨烯真空腔均热板具有超高的热导率,理论上使用合适的液体介质,其适用温度范围可大幅提升;同时,也不存在真空腔均热板腐蚀的风险。

31.本发明提供的真空腔均热板的制备方法,该制备方法首先提供石墨烯材质的上层板和下层板,所述上层板和下层板的四周边缘为平板状,能够进行密封接触;随后,利用模具将石墨烯板的内表面压制出毛细沟槽,随后沿上层板和下层板的四周边缘对齐密封,得到密封腔体;然后,在密封腔体的一侧开一个注液孔,通过注液孔向密封腔体中注入液体,随后抽真空并密封注液孔,得到真空腔均热板。上述制备方法具有制备工艺简单,易于操作的优势。

附图说明

32.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

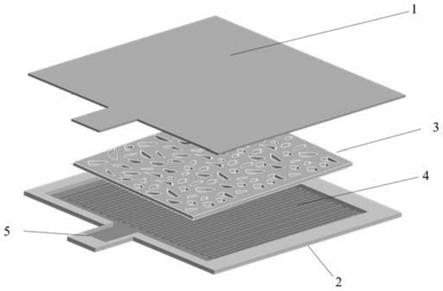

33.图1为本发明实施例1提供的真空腔均热板的结构示意图;

34.图2为本发明实施例8提供的真空腔均热板的结构示意图;

35.图3为本发明实施例1提供的石墨烯泡棉的孔径分布图;

36.图4为本发明实施例1提供的石墨烯泡棉的场发射扫描图。

37.图标:1-上层板;2-下层板;3-吸液芯;4-毛细沟槽;5-注液孔。

具体实施方式

38.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.根据本发明的一个方面,一种真空腔均热板,所述真空腔均热板包括上层板、下层板和吸液芯,其中:

40.所述上层板和下层板密封为一个真空腔体,构成真空腔体的上层板和下层板的内表面设置有毛细沟槽,所述吸液芯密封于真空腔体中;

41.所述上层板和下层板为石墨烯材料制得;所述吸液芯为多孔石墨烯材料制得。

42.本发明提供的真空腔均热板,所述真空腔均热板包括上层板、下层板和吸液芯,所述上层板和下层板密封为一个真空腔体,构成真空腔体的上层板和下层板的内表面设置有毛细沟槽,所述吸液芯密封于真空腔体中。上述真空腔均热板的上层板和下层板均为石墨烯材料制得,相比于传统的铜质均热板大大降低了均热板的重量及厚度,使其更加适用于微型化、轻质化、超薄化的应用需求,由上述石墨烯材料板密封得到的真空腔体的内表面设置有毛细沟槽,进而使该均热板具有较高的比表面积、高孔隙率、高回弹性能,液体在蒸发时能增大其接触面积迅速冷凝回流,在上下层板之间起到一种扩大有效冷凝面积且对上下层板具有支撑及缓冲作用。同时,本发明的吸液芯也为多孔石墨烯材料制得,其不会与流体发生化学反应,因此不会发生内部介质变性失效、流道腐蚀等问题,大大提高了石墨烯真空腔均热板的环境适应能力,具有长期工作可靠性。

43.此外,基于石墨烯材料特殊的二维结构所决定,本发明真空腔均热板具有非常高的密封性和力学性能,相较于传统的均热板,具有更好的密封性能。而且,石墨烯(5300w/m.k)具有远高于铜(397w/m.k)的热导率,大幅提高了均热板的散热能力;常用的均热板适用温度较小,通常不超过 100℃,石墨烯真空腔均热板具有超高的热导率,理论上使用合适的液体介质,其适用温度范围可大幅提升;同时,也不存在真空腔均热板腐蚀的风险。

44.上层板和下层板其制作方法有多种。作为本发明的一种可选实施方式,所述上层板和下层板主要由氧化石墨烯依次经压制、碳化得到。

45.具体方法为:首先用化学法将原始石墨氧化成氧化石墨烯,再用涂布机将氧化石

墨烯浆料压制成氧化石墨烯板,将氧化石墨烯板先经过碳化,再高温热压还原为石墨烯板,最后将石墨烯板加工成图1上层板和下层板所示。

46.碳化的温度典型但非限制性的为900℃、1000℃、1100℃或1200℃。高温热压还原的温度典型但非限制性的为2500℃、2600℃、2700℃、2800℃、 2900℃或3000℃。

47.采用上述制作方法制得的上层板和下层板的尺寸、规格可以有多种,作为本发明一种优选实施方式,上层板和下层板的厚度分别独立的为 50~1000μm。典型但非限制性的厚度为50μm、75μm、100μm、200μm、300μm、 400μm、500μm、600μm、700μm、800μm、900μm或1000μm。

48.作为本发明的另一种可选实施方式,上层板和下层板主要采用化学气相沉积法制得的石墨烯制得。

49.具体的,化学气相沉积是先在铜箔上生长石墨烯再将其转移得到石墨烯,化学气相沉积可通过调控温度和前驱体量等改变石墨烯厚度,这种方法可制备高质量单层或少层的超薄石墨烯,制备出超薄石墨烯后将其加工为一定规格的石墨烯上层板和下层板。

50.采用上述制作方法制得的上层板和下层板的厚度较薄,优选的,上层板和下层板的厚度分别独立的为0.01-500μm。典型但非限制性的厚度为 0.01μm、0.1μm、1μm、5μm、10μm、20μm、50μm、100μm、200μm、300μm、 400μm或500μm。

51.在本发明的一种优选实施方式中,所述毛细沟槽的宽度为5-10μm,深度为1-10μm。

52.在本发明的一种优选实施方式中,所述多孔石墨烯材料为石墨烯孔状气凝胶或石墨烯泡棉。

53.作为一种优选的实施方式,上述多孔石墨烯材料为石墨烯泡棉,具体的制备方法为:将氧化石墨烯溶于水配置6mg/ml的氧化石墨烯水溶液,通过超声搅拌使其分散均匀,取500ml氧化石墨烯溶液放置于聚四氟乙烯板上60摄氏度真空干燥12h,配制5%的氢氧化钠溶液,将氧化石墨烯膜放入该溶液中室温发泡5分钟,发泡完成后将其取出自然晾干,然后用低温 100℃预处理氧化石墨烯膜,再用800℃将其碳化处理,最后用2800℃将其石墨化,得到石墨烯泡棉,该石墨烯泡棉具有高比表面积、高孔隙率及高弹性,裁剪石墨烯泡棉以匹配石墨烯上下层板,将其放入石墨烯上下层板之间。

54.在上述优选实施方式中,所述多孔石墨烯材料的孔径为3-30nm。

55.作为一种优选的实施方式,上述多孔石墨烯材料的孔径5nm。

56.在本发明的一种优选实施方式中,所述上层板和下层板的四周边缘为平板状,能够进行密封接触;

57.优选地,所述下层板的四周边缘具有突起,用于与上层板进行适配。

58.在本发明的一种优选实施方式中,所述真空腔体的一侧设置有注液孔,所述注液孔与真空腔体相连通。

59.根据本发明的一个方面,一种上述真空腔均热板的制备方法,所述制备方法包括以下步骤:

60.(a)、提供石墨烯材质的上层板和下层板,所述上层板和下层板的四周边缘为平板状,能够进行密封接触;

61.(b)、利用模具将石墨烯板的内表面压制出毛细沟槽,随后沿上层板和下层板的四周边缘对齐密封,得到密封腔体;

62.(c)、在密封腔体的一侧开一个注液孔,通过注液孔向密封腔体中注入液体,随后抽真空并密封注液孔,得到真空腔均热板。

63.本发明提供的真空腔均热板的制备方法,该制备方法首先提供石墨烯材质的上层板和下层板,所述上层板和下层板的四周边缘为平板状,能够进行密封接触;随后,利用模具将石墨烯板的内表面压制出毛细沟槽,随后沿上层板和下层板的四周边缘对齐密封,得到密封腔体;然后,在密封腔体的一侧开一个注液孔,通过注液孔向密封腔体中注入液体,随后抽真空并密封注液孔,得到真空腔均热板。上述制备方法具有制备工艺简单,易于操作的优势。

64.在本发明的一种优选实施方式中,所述密封的密封方法为高温热压密封;

65.在本发明的一种优选实施方式中,所述步骤(c)注入的液体为低碳醇和/或水。

66.下面将结合实施例和对比例对本发明的技术方案进行进一步地说明。

67.实施例1

68.如图1所示,一种真空腔均热板,真空腔均热板包括上层板1、下层板2和吸液芯3,其中:

69.上层板1和下层板2密封为一个真空腔体,构成真空腔体的上层板1 和下层板2的内表面设置有毛细沟槽4,吸液芯3密封于真空腔体中;

70.上层板1和下层板2为石墨烯材料制得;吸液芯3为多孔石墨烯材料制得。

71.参见图1,真空腔体的一侧设置有注液孔5,注液孔5与真空腔体相连通。

72.上述真空腔均热板的制备方法,所述制备方法包括以下步骤:

73.(1)、制备石墨烯板:首先用化学法将原始石墨氧化成氧化石墨烯,再用涂布机将氧化石墨烯浆料压制成氧化石墨烯板,将氧化石墨烯板先经过1000℃碳化,再高温3000℃热压还原为石墨烯板,最后将石墨烯板加工成图1上层板和下层板所示,石墨烯上层板和下层的规格为5*5cm,厚度加工为100μm;

74.(2)、分别取上述石墨烯板作为上层板和下层板,并对上层板和下层板的内表面进行加工处理,通过模具将上层板和下层板的内表面压制出内凹沟槽状曲折排布的毛细沟槽4;同时,下层板2的四周边缘设计成四周凸起,并留有注液孔,上层板1的四周边缘设计成平板状,使其能与下层板密封接触;

75.(3)、制备吸液芯:将氧化石墨烯溶于水配置6mg/ml的氧化石墨烯水溶液,通过超声搅拌使其分散均匀,取500ml氧化石墨烯溶液放置于聚四氟乙烯板上60℃真空干燥12h,配制5%的氢氧化钠溶液,将氧化石墨烯膜放入该溶液中室温发泡5分钟,发泡完成后将其取出自然晾干,然后用低温100℃预处理氧化石墨烯膜,再用800℃将其碳化处理,最后用2800℃将其石墨化,得到石墨烯泡棉,该石墨烯泡棉具有高比表面积、高孔隙率及高弹性,裁剪石墨烯泡棉以匹配石墨烯上下层板,将其放入石墨烯上下层板之间;

76.图3为本实施例制得的石墨烯泡棉的孔径分布图。

77.图4为本实施例制得的石墨烯泡棉的场发射扫描图。

78.由上述图4可知,泡棉内部有较大的孔状结构,片层之间撑开,能使均热板中的水蒸气接触更多的内表面积,使其快速冷凝回流。

79.(4)、将上层板1和下层板2对齐,进行高温模压密封,得到一个密封室,这一步不密封注液孔;

80.(5)、通过注液孔向密封室注射去离子水,然后进行抽真空,并将注液孔高温热压密封,得到一种真空腔均热板。

81.实施例2

82.一种真空腔均热板的制备方法,所述制备方法包括以下步骤:

83.(1)、制备石墨烯板:首先用化学法将原始石墨氧化成氧化石墨烯,再用涂布机将氧化石墨烯浆料压制成氧化石墨烯板,将氧化石墨烯板先经过1000℃碳化,再高温3000℃热压还原为石墨烯板,最后将石墨烯板加工成图1上层板和下层板所示,石墨烯上层板和下层的规格为5*5cm,厚度加工为150μm;

84.(2)、同实施例1;

85.(3)、制备吸液芯:将氧化石墨烯溶于水配置6mg/ml的氧化石墨烯水溶液,通过超声搅拌使其分散均匀,取500ml氧化石墨烯溶液放置于聚四氟乙烯板上60℃真空干燥12h,配制5%的氢氧化钠溶液,将氧化石墨烯膜放入该溶液中室温发泡5分钟,发泡完成后将其取出自然晾干,然后用低温100℃预处理氧化石墨烯膜,再用800℃将其碳化处理,最后用2800℃将其石墨化,得到石墨烯泡棉,该石墨烯泡棉具有高比表面积、高孔隙率及高弹性,裁剪石墨烯泡棉以匹配石墨烯上下层板,将其放入石墨烯上下层板之间;

86.(4)、同实施例1;

87.(5)、同实施例1。

88.实施例3

89.一种真空腔均热板的制备方法,所述制备方法包括以下步骤:

90.(1)、制备石墨烯板:首先用化学法将原始石墨氧化成氧化石墨烯,再用涂布机将氧化石墨烯浆料压制成氧化石墨烯板,将氧化石墨烯板先经过1000℃碳化,再高温3000℃热压还原为石墨烯板,最后将石墨烯板加工成图1上层板和下层板所示,石墨烯上层板和下层的规格为5*5cm,厚度加工为150μm;

91.(2)、同实施例1;

92.(3)、制备吸液芯:将氧化石墨烯溶于水配置10mg/ml的氧化石墨烯水溶液,通过超声搅拌使其分散均匀,取300ml氧化石墨烯溶液放置于聚四氟乙烯板上60℃真空干燥12h,配制5%的氢氧化钠溶液,将氧化石墨烯膜放入该溶液中室温发泡5分钟,发泡完成后将其取出自然晾干,然后用低温100℃预处理氧化石墨烯膜,再用800℃将其碳化处理,最后用2800℃将其石墨化,得到石墨烯泡棉,该石墨烯泡棉具有高比表面积、高孔隙率及高弹性,裁剪石墨烯泡棉以匹配石墨烯上下层板,将其放入石墨烯上下层板之间;

93.(4)、同实施例1;

94.(5)、同实施例1。

95.实施例4

96.一种真空腔均热板的制备方法,所述制备方法包括以下步骤:

97.(1)、制备石墨烯板:首先用化学法将原始石墨氧化成氧化石墨烯,再用涂布机将氧化石墨烯浆料压制成氧化石墨烯板,将氧化石墨烯板先经过1000℃碳化,再高温3000℃热压还原为石墨烯板,最后将石墨烯板加工成图1上层板和下层板所示,石墨烯上层板和下层的规格为5*5cm,厚度加工为100μm;

98.(2)、同实施例1;

99.(3)、制备吸液芯:将氧化石墨烯溶于水配置4mg/ml的氧化石墨烯水溶液,通过超声搅拌使其分散均匀,取200ml氧化石墨烯溶液和800mg氢氧化钠加入氧化石墨烯溶液中室温搅拌30分钟,搅拌均匀后转移至密封的模具中,95℃保温3h,得到石墨烯水凝胶,将石墨烯水凝胶用乙醇水溶液清洗若干次,-20℃冷冻后用冷冻干燥机干燥48h后即可得石墨烯孔状气凝胶,该石墨烯孔状气凝胶具有高比表面积、高孔隙率及高弹性,将其放入石墨烯上下层板之间;

100.(4)、同实施例1;

101.(5)、同实施例1。

102.实施例5

103.一种真空腔均热板的制备方法,所述制备方法包括以下步骤:

104.(1)、制备石墨烯板:同实施例4;

105.(2)、同实施例4;

106.(3)、制备吸液芯:将氧化石墨烯溶于水配置4mg/ml的氧化石墨烯水溶液,通过超声搅拌使其分散均匀,取200ml氧化石墨烯溶液和800mg氢氧化钠加入氧化石墨烯溶液中室温搅拌30分钟,然后加入1600mg葡萄糖,搅拌均匀后转移至密封的模具中,95℃保温3h,得到石墨烯水凝胶,将石墨烯水凝胶用乙醇水溶液清洗若干次,-20℃冷冻后用冷冻干燥机干燥48h 后即可得石墨烯孔状气凝胶,该石墨烯孔状气凝胶具有高比表面积、高孔隙率及高弹性,将其放入石墨烯上下层板之间;

107.(4)、同实施例4;

108.(5)、同实施例4。

109.实施例6

110.一种真空腔均热板的制备方法,所述制备方法包括以下步骤:

111.(1)、制备石墨烯板:首先用化学法将原始石墨氧化成氧化石墨烯,再用涂布机将氧化石墨烯浆料压制成氧化石墨烯板,将氧化石墨烯板先经过1000℃碳化,再高温3000℃热压还原为石墨烯板,最后将石墨烯板加工成图1上层板和下层板所示,石墨烯上层板和下层的规格为5*5cm,厚度加工为150μm;

112.(2)、同实施例4;

113.(3)、制备吸液芯:将氧化石墨烯溶于水配置4mg/ml的氧化石墨烯水溶液,通过超声搅拌使其分散均匀,取200ml氧化石墨烯溶液和800mg氢氧化钠加入氧化石墨烯溶液中室温搅拌30分钟,然后加入1600mg葡萄糖,搅拌均匀后转移至密封的模具中,95℃保温3h,得到石墨烯水凝胶,将石墨烯水凝胶用乙醇水溶液清洗若干次,-20℃冷冻后用冷冻干燥机干燥48h 后即可得石墨烯孔状气凝胶,该石墨烯孔状气凝胶具有高比表面积、高孔隙率及高弹性,将其放入石墨烯上下层板之间;

114.(4)、同实施例4;

115.(5)、同实施例4。

116.实施例7

117.一种真空腔均热板的制备方法,所述制备方法包括以下步骤:

118.(1)、制备石墨烯板:首先用化学法将原始石墨氧化成氧化石墨烯,再用涂布机将氧化石墨烯浆料压制成氧化石墨烯板,将氧化石墨烯板先经过1000℃碳化,再高温3000℃

热压还原为石墨烯板,最后将石墨烯板加工成上层板和下层板,石墨烯上层板和下层板的规格为5*5cm,厚度加工为 50μm;

119.(2)、分别取上述石墨烯板作为上层板和下层板,并对上层板和下层板的内表面进行加工处理,通过激光刻蚀将上层板和下层板的内表面刻蚀出内凹沟槽状曲折排布的毛细沟槽,毛细沟槽的深度为5μm;同时,将下层板的四周边缘设计成四周凸起,并留有注液孔,上层板的四周边缘设计成平板状,使其能与下层板密封接触;

120.(3)、制备吸液芯:将氧化石墨烯溶于水配置6mg/ml的氧化石墨烯水溶液,通过超声搅拌使其分散均匀,取500ml氧化石墨烯溶液放置于聚四氟乙烯板上60℃真空干燥12h,配制5%的氢氧化钠溶液,将氧化石墨烯膜放入该溶液中室温发泡5分钟,发泡完成后将其取出自然晾干,然后用低温100℃预处理氧化石墨烯膜,再用800℃将其碳化处理,最后用2800℃将其石墨化,得到石墨烯泡棉,该石墨烯泡棉具有高比表面积、高孔隙率及高弹性,裁剪石墨烯泡棉以匹配石墨烯上下层板,将其放入石墨烯上下层板之间作为吸液芯使用;

121.(4)、将上层板和下层板对齐,进行高温模压密封,得到一个密封室,这一步不密封注液孔;

122.(5)、通过注液孔向密封室注射去离子水,然后进行抽真空,并将注液孔高温热压密封,得到真空腔均热板。

123.实施例8

124.一种真空腔均热板的制备方法,所述制备方法包括以下步骤:

125.(1)、制备石墨烯板:采用化学气相沉积法制备超薄石墨烯,具体为将铜箔在丙酮、乙醇中超声10分钟,再用去离子水清洗后用高纯氮气吹干,将清洗完毕的铜箔置于石英盒内,用推杆送入管式炉恒温区域,封闭炉门后将空气抽出,真空度抽至100pa,通入氢氩混合气,气流速为100sccm,升温至1000℃保持30min,实现铜箔的退火处理,退火完成后通入乙炔,乙炔流速为10sccm,950℃保持一定时间,退火完成后将铜箔取出,采用 pmma辅助法刻蚀转移石墨烯,得到少层的超薄石墨烯,最后将石墨烯板进行压制,加工成上层板1和下层板2,石墨烯上层板和下层板的规格为 5*5cm,厚度加工为0.1μm;

126.(2)-(5)同实施例1,得到真空腔均热板,结构示意图如图2所示。

127.对比例1

128.本对比例提供一种均热板,包括:第一板体,第一板体具有一内凹部,第一板体的边缘设置有第一定位凹槽;第二板体,与第一板体相对设置且与第一板体的内凹部形成空腔,第二板体的边缘对应设置有第二定位凹槽,且与第一定位凹槽形成定位腔;吸液芯,设于空腔内;传热介质,封装于空腔;以及,预成型焊料,设于定位腔中并用于实现第一板体和第二板体的焊接。

129.本对比例提供的均热板的具体制备工艺可参考“cn202011220624.6,一种均热板及其制备方法”制得。

130.对比例2

131.本对比例提供一种均热板,包括以下步骤:

132.(1)、制备铜质板:采用冲压工艺制备铜箔,加工成上层板和下层板,上层板和下层板的规格为5*5cm,厚度均为150μm;

133.(2)、分别取上述上层板和下层板,并对上层板和下层板的内表面进行加工处理,

通过化学刻蚀将上层板和下层板的内表面刻蚀出内凹沟槽状曲折排布的毛细沟槽,毛细沟槽的深度为5μm;同时,将下层板的四周边缘设计成四周凸起,并留有注液孔,上层板的四周边缘设计成平板状,使其能与下层板密封接触;

134.(3)同实施例2;

135.(4)将上层板和下层板对齐,进行组装焊接,得到一个密封室,这一步不密封注液孔;

136.(5)、通过注液孔向密封室注射去离子水,然后进行抽真空,并将注液孔焊接封口,得到均热板。

137.实验例1

138.为表明本发明制备得到的真空腔均热板具有重量轻、密封性好、力学性能佳以及热导率较高的优势,现特将实施例1~8和对比例1-2制备得到的真空腔均热板进行性能检测。

139.经过检测可知,本发明提供的石墨烯上下层板的密度约为1-2g/cm3,石墨烯泡棉的密度约为0.1-1g/cm3,远低于铜的密度8.9g/cm3,表明其质量轻的特点。且石墨烯上下层板的导热率为1500-2000w/m

·

k,理论值(5300 w/m

·

k),远高于铜的导热率397w/m

·

k,这表明石墨烯均热板的热导率高,可快速传递热量。且石墨烯的韧性好,可弯折,抗拉伸,更能适用于一些轻便柔性领域的导热。

140.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。