1.本实用新型涉及一种消防灭火技术领域,尤其是涉及一种柜式七氟丙烷灭火装置。

背景技术:

2.七氟丙烷在常温下气态,无色无味、不导电、无腐蚀,无环保限制,大气存留期较短。灭火机理主要是中断燃烧链,灭火速度极快,这对抢救性保护精密电子设备及贵重物品是有利的。七氟丙烷的无毒性反应(noael)浓度为9%,有毒性反应(loael)浓度为10.5%,七氟丙烷的设计浓度一般小于10%,对人体安全。其特点具有良好的清洁性(在大气中完全汽化不留残渣),良好的气相电绝缘性及良好的适用于灭火系统使用的物理性能,并且在装置上分为柜式、悬挂式两种。

3.但是在柜式的灭火装置内的七氟丙烷的盛装罐体在安装上固定效果不好,而且在柜式七氟丙烷灭火装置在移动的过程中产生晃动,会使盛装罐体产生颠簸,容易发生磕碰,而且在安装时,会导致重力倾斜而发生倾倒。

技术实现要素:

4.为了达到上述目的,本实用新型采用的技术方案为,本实用新型提供一种柜式七氟丙烷灭火装置,包括承载箱,所述承载箱的内部设置有安装机构,所述承载箱一侧开有开口,所述开口上设置有扣装机构;

5.所述安装机构包括:支撑部、支撑盘、安装架、限位部以及固定套;

6.所述支撑部设置在所述承载箱内底面,所述支撑盘设置在所述支撑部上,所述安装架设置在所述支撑盘上,所述限位部设置在所述承载箱的内顶部,所述限位部与所述安装架相连接,所述固定套设置在所述安装架上;

7.所述扣装机构包括:翻转盖、限位套、限位孔以及限位槽;

8.所述翻转盖设置在所述承载箱的所述开口上,所述限位套设置在所述承载箱以及翻转盖的侧表面,所述限位孔开在所述承载箱上,所述限位槽设置在所述翻转盖上。

9.优选的,所述支撑部包括:连接台、转轴、支撑台、卡位槽、缓冲弹簧以及缓冲板;

10.所述连接台设置在所述承载箱的内底面,所述转轴设置在所述连接台上,所述转轴的一端与所述支撑盘固定连接,所述支撑台设置在所述承载箱的底部,所述卡位槽设置在所述支撑盘上,所述缓冲弹簧设置在所述卡位槽内,所述缓冲板设置在所述缓冲弹簧上。

11.优选的,所述限位部包括:连接台、滑动轨道、限位轨道、滑动轴以及连接杆;

12.所述连接台设置在所述安装架上,所述滑动轨道设置在所述承载箱的内上表面,所述限位轨道与所述滑动轨道相连通,所述滑动轴嵌装在所述活动轨道内,所述连接杆设置在所述滑动轴与所述连接台之间。

13.优选的,所述卡位槽与所述固定套的直径相匹配。

14.优选的,所述支撑台上设置有缓冲胶垫。

15.与现有技术相比,本实用新型的优点和积极效果在于,可以将罐装的七氟丙烷容器平稳的安置在承载箱内,并且加固了承载箱的稳定效果,防止重力歪斜产生的倾倒现象。

附图说明

16.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

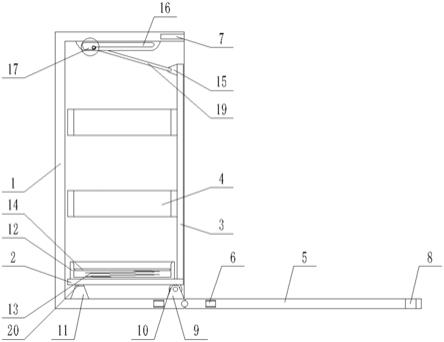

17.图1为本实施例提供的一种柜式七氟丙烷灭火装置的结构示意图;

18.图2为本实施例提供的一种柜式七氟丙烷灭火装置的局部放大图;

19.图中所示:1、承载箱;2、支撑盘;3、安装架;4、固定套;5、翻转盖;6、限位套;7、限位孔;8、限位槽;9、连接台;10、转轴;11、支撑台;12、卡位槽;13、缓冲弹簧;14、缓冲板;15、连接台;16、滑动轨道;17、限位轨道;18、滑动轴;19、连接杆;20、缓冲胶垫。

具体实施方式

20.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

21.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

22.实施例,由说明书附图1

‑

2可知,本方案一种柜式七氟丙烷灭火装置,包括承载箱1,所述承载箱1的内部设置有安装机构,所述承载箱1一侧开有开口,所述开口上设置有扣装机构;

23.所述安装机构包括:支撑部、支撑盘2、安装架3、限位部以及固定套4;

24.所述支撑部设置在所述承载箱1内底面,所述支撑盘2设置在所述支撑部上,所述安装架3设置在所述支撑盘2上,所述限位部设置在所述承载箱1的内顶部,所述限位部与所述安装架3相连接,所述固定套4设置在所述安装架3上;

25.所述扣装机构包括:翻转盖5、限位套6、限位孔7以及限位槽8;

26.所述翻转盖5设置在所述承载箱1的所述开口上,所述限位套6设置在所述承载箱1以及翻转盖5的侧表面,所述限位孔7开在所述承载箱1上,所述限位槽8设置在所述翻转盖5上。

27.由说明书附图1

‑

2可知,上述所述支撑部包括:连接台159、转轴10、支撑台11、卡位槽12、缓冲弹簧13以及缓冲板14;

28.所述连接台159设置在所述承载箱1的内底面,所述转轴10设置在所述连接台159上,所述转轴10的一端与所述支撑盘2固定连接,所述支撑台11设置在所述承载箱1的底部,所述卡位槽12设置在所述支撑盘2上,所述缓冲弹簧13设置在所述卡位槽12内,所述缓冲板14设置在所述缓冲弹簧13上。

29.由说明书附图1

‑

2可知,上述所述限位部包括:连接台159、滑动轨道16、限位轨道

17、滑动轴18以及连接杆19;

30.所述连接台159设置在所述安装架3上,所述滑动轨道16设置在所述承载箱1的内上表面,所述限位轨道17与所述滑动轨道16相连通,所述滑动轴18嵌装在所述活动轨道内,所述连接杆19设置在所述滑动轴18与所述连接台159之间。

31.在上述方案中,所述卡位槽12与所述固定套4的直径相匹配,所述支撑台11上设置有缓冲胶垫20;

32.其中,需要重点指出的是,在具体实施过程中,将连接杆19抬起,使滑动轴18脱离限位轨道17滑入滑动轨道16内,使滑动轴18滑动至滑动轨道16的末端,此时安装架3呈倾斜状态,将灌装的七氟丙烷插入固定套4内,使得其插入卡位槽12内,通过缓冲弹簧13实现缓冲,在放入七氟丙烷前,将翻转盖5打开,通过固定轴插入限位套6内实现固定,通过翻转盖5实现了固定,防止承载箱1由于重力偏差倾倒的问题,在安装后,将翻转盖5扣在承载箱1上,通过固定轴插入限位槽8内并且进入限位孔7中。

33.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。