1.本发明涉及包装机械技术领域,特别是指一种薄膜制袋成型器及包装机。

背景技术:

2.包装机对产品进行薄膜包装时,通常需要先将展开后的薄膜进行弯折成型后再进行封装。以枕式连续包装机为例,其内部设置有薄膜制袋成型器,现有的薄膜制袋成型器通常由钣金弯折或者焊接等方式制作,以形成引导薄膜弯折所需的形状。但是,这种方式制作的薄膜制袋成型器适用范围非常单一,兼容性差,只能适用于与其相对应的产品的薄膜包装,一旦薄膜的材质、尺寸以及包装速度等特性发生较大变化,就很难避免薄膜上划痕的产生,就需要更换新的薄膜制袋成型器以完成包装作业。

技术实现要素:

3.有鉴于此,本技术的主要目的在于提供一种薄膜制袋成型器及包装机,以能根据薄膜特性对薄膜制袋成型器进行调节,从而能够适用不同特性的薄膜的制袋成型。

4.本技术第一方面提供一种薄膜制袋成型器,包括:安装架;两个翅板,两个翅板平行设置,两个翅板分别与安装架滑动连接,以使两个翅板之间的距离可调;第一边缘,所述第一边缘为所述翅板与所述薄膜接触一侧的边缘,所述薄膜的两侧分别与所述两个翅板的所述第一边缘接触后弯折。由此,可以根据薄膜的宽度及包装尺寸要求,调节两个翅板之间的距离,使两个翅板之间的距离小于薄膜的宽度,从而使薄膜的两侧与第一边缘接触后弯折形成u字形,以便于后续的包装及密封。从而提高薄膜制袋成型器的兼容性,能够适用不同尺寸特性的薄膜的制袋成型。

5.作为第一方面的一种可能的实现方式,还包括:两个调节块,两个翅板分别与两个调节块固定连接;长圆孔,长圆孔设置在安装架上;两个滑块,两个滑块沿长圆孔滑动,两个滑块分别与两个调节块固定连接,将安装架夹持在调节孔与滑块之间。由此,提供了翅板与安装架滑动连接的具体方式,滑块与调节块通过夹持在安装架上,可以通过螺栓调节调节块、滑块对安装架的夹持力。当需要调节翅板之间的距离时,可以放松螺栓,使调节块、滑块沿长圆孔滑动;当调节完成后,可以紧固螺栓,使两个翅板之间的位置固定。

6.作为第一方面的一种可能的实现方式,还包括:调节杆,调节杆设置在安装架上与长圆孔平行,调节杆与两个调节块通过相反的螺纹连接。由于调节杆与两个调节块通过相反的螺纹连接,可以使调节杆与两个调节块之间分别形成丝杠结构,可以通过旋转调节杆使调节块沿调节杆移动。同时,由于螺纹相反,可以使调节块沿调节杆移动的方向相反,由此,可以通过旋转调节杆,使两个调节块接近或者远离,以调节两个调节块上的翅板之间的距离。

7.作为第一方面的一种可能的实现方式,还包括:两个过渡板,两个过渡板分别设置在两个调节块上,两个过渡板位于两个翅板之间,与两个翅板相垂直。由此,可以通过过渡板为薄膜提供支撑,以便薄膜上放置被包装的产品后不会发生过度变形。

8.作为第一方面的一种可能的实现方式,还包括:压封板,压封板设置在安装架上,位于两个过渡板与薄膜之间。由于两个过渡板分别设置在两个调节块上,两个调节块远离后,两个过渡板之间会产生一定的空隙,可以通过设置压封板,对该区域的薄膜提供支撑,以便薄膜上放置被包装的产品后不会发生过度变形。

9.作为第一方面的一种可能的实现方式,两个翅板与薄膜接触的第一边缘与薄膜弯折后的输送方向呈锐角。由于薄膜在输送时会产生一定的张力,通过使第一边缘与薄膜延伸方向呈锐角,可以减小薄膜对第一边缘的压力,从而减小薄膜与第一边缘之间的摩擦力,避免对薄膜产生损伤,防止在薄膜上产生划痕。

10.作为第一方面的一种可能的实现方式,还包括:两个微调板,两个微调板分别与两个翅板铰接,两个微调板上与第一边缘相应一侧的第二边缘由第一边缘露出。由此,能够根据薄膜的特性等参数,通过微调板调节薄膜与第一边缘、第二边缘的角度,从而调节摩擦力,避免对薄膜产生损伤,防止在薄膜上产生划痕。从而提高薄膜制袋成型器的兼容性,能够适用不同特性的薄膜的制袋成型。

11.作为第一方面的一种可能的实现方式,还包括:圆弧孔,圆弧孔以铰接位置为圆心设置在微调板上,微调板通过螺栓穿过圆弧孔与翅板固定连接。由此,可以通过铰接使微调板能够在翅板上转动从而实现调节,调节完成后,可以通过螺栓实现微调板与翅板的固定。

12.作为第一方面的一种可能的实现方式,还包括:两个唇块,两个唇块分别设置在两个翅板的第一边缘的锐角位置,唇块上朝向薄膜一侧设置有支撑薄膜的弧形曲面。薄膜在翅板的锐角位置发生的变形最大,可以通过设置唇块,以弧形曲面对该区域的薄膜形成支撑,以提高与薄膜的接触面积,减小与薄膜之间的压力。从而能够避免因压力过大对薄膜产生损伤,防止在薄膜上产生划痕。

13.本技术第一方面提供一种包装机,包括:第一方面中任一薄膜制袋成型器可能的实现方式。由此,可以通过与薄膜抵接的两个翅板使展开的薄膜两侧部分朝向同一方向弯折成型,以便于后续的包装及密封。由于两个翅板与安装架滑动连接,因此可以根据薄膜的尺寸,或者对成型后的宽度及高度要求来调节两个翅板之间的距离,从而提高薄膜制袋成型器的兼容性,能够适用不同特性的薄膜的制袋成型。

附图说明

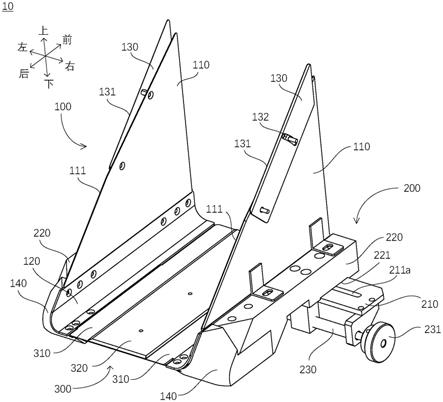

14.图1为本技术实施例中薄膜成型器的轴侧结构示意图;

15.图2为图1中调宽机构的结构示意图;

16.图3为图1中过渡机构的结构示意图;

17.图4为图1中成型机构的结构示意图;

18.图5为图1中薄膜成型器工作时的示意图。

19.附图标记说明

20.10薄膜成型器;20导向辊;30薄膜;100成型机构;110翅板;111第一边缘;120唇口板;130微调板;131第二边缘;132微调孔;140唇块;141支撑面;200调宽机构;210安装架;211第一安装板;211a调节孔;212第二安装板;220调节块;221滑槽;230调节杆;231旋转手轮;240滑块;300过渡机构;310过渡板;320压封板。

具体实施方式

21.下面,结合视图,对第一实施方式的具体结构进行详细的描述。

22.图1为本技术实施例中薄膜成型器10的轴侧结构示意图。如图1所示,本技术的薄膜成型器10包括:成型机构100、调宽机构200以及过渡机构300。其中,成型机构100用于使展开的所述薄膜的两侧朝向同一方向弯折,从而便于下一包装工序中对产品进行包装、密封。调宽机构200用于调节成型机构100的宽度,使成型机构100能够适用于不同尺寸薄膜的成型。过渡机构300用于为成型后的薄膜提供支撑,避免调宽机构200对成型机构100进行宽度调解后产生空隙。

23.图2为图1中调宽机构200的结构示意图。如图2所示,调宽机构200可以包括:安装架210以及设置在安装架210上的两个调节块220以及调节杆230,调节块220与安装架210滑动连接,调节杆230可以调节两个调节块220之间的距离。安装架210具有呈t字形设置的第一安装板211与第二安装板212。第一安装板211与第二安装板212可以为长方形板状部件,第二安装板212一端的端部与第一安装板211的中间位置固定连接。

24.调节块220与安装架210之间的滑动连接可以是例如通过滑竿或者滑槽形成的滑动连接,又或者是如图2所示的,在第一安装板211左右两端的中间位置各设置有一个沿左右方向(即第一安装板211长度方向)延伸的长圆孔状的调节孔211a,调节孔211a内设置有滑块240,滑块240可以沿调节孔211a滑动。两个调节块220与第一安装板211相对一侧各设置有一个滑槽221,滑槽221与第一安装板211的尺寸相适配,使调节孔211a可以在第一安装板211上沿第一安装板211的长度方向滑动,并且可以防止调节块220在第一安装板211上发生晃动。调节块220位于第一安装板211的上部,滑块240位于第一安装板211的下部,滑块240与调节块220之间通过螺栓固定,使调节块220与第一安装板211实现滑动连接,使调节块220可以沿调节孔211a滑动,并可以通过调节螺栓使滑块240与调节块220夹持固定在第一安装板211上。

25.调节杆230设置在第一安装板211的下部位置,即与调节块220相背一侧。调节杆230沿左右方向设置,调节杆230分别与两个调节块220螺纹连接,并且两调节块220与调节杆230连接的螺纹相反,使得两个调节块220与调节杆230形成双向丝杆结构,以使调节杆230转动时,调节块220可以沿调节杆230朝向相反的方向移动,从而调节两个调节块220之间的距离。调节杆230的端部还设置有旋转手轮231,从而便于通过转动旋转手轮231使调节杆230转动。

26.图3为图1中过渡机构300的结构示意图。如图3所示,过渡机构300包括两个过渡板310及一个压封板320。其中,压封板320呈长方形板状,压封板320在中间位置与第二安装板212固定连接。两个过渡板310呈长方形板状,两个过渡板310位于两个调节块220之间,分别与两个调节块220相对一侧表面的下部位置固定连接。两个过渡板310的上表面与压封板320的下表面相贴,当两个调节块220沿左右方向移动接近/远离时,两个过渡板310会相应地接近/远离,压封板320可以对薄膜形成支撑,避免两个过渡板310因远离形成的空隙对薄膜的成型造成影响。

27.图4为图1中成型机构100的结构示意图。如图4所示,成型机构100包括:相应设置的两个翅板110、两个唇口板120、两个微调板130以及两个唇块140。其中,翅板110整体呈直角三角形,两个翅板110的一个直角边分别与两个调节块220相对一侧表面的上部位置固定

连接,翅板110的斜边为第一边缘111,第一边缘111由后向前倾斜向上延伸。由于薄膜在通过第一边缘111时,会受到向前的拉力,通过将第一边缘111设置为向前倾斜,可以减小薄膜与第一边缘111之间的压力,从而减小薄膜与第一边缘111之间的摩擦力,避免第一边缘111在薄膜上形成划痕。同时,将第一边缘111设置为向前倾斜,还可以使向前的拉力在第一边缘111倾斜方向形成倾斜向上的分力,以使薄膜在第一边缘111更加舒展,避免发生堆叠。

28.两个微调板130呈长条形,分别设置在两个翅板110上,位于两个翅板110相背一侧。微调板130沿第一边缘111设置,微调板130的下端在靠近第一边缘111的中间位置与翅板110铰接。微调板130与第一边缘111相应一侧为第二边缘131,第二边缘131由第一边缘111露出,微调板130在翅板110上转动,可以改变第二边缘131由第一边缘111露出的角度,从而可以改变薄膜在第一边缘111相应位置的角度。微调板130的中间位置设置有一个圆弧孔状的微调孔132,微调孔132以微调板130与翅板110铰接位置为中间设置,以使微调板130转动调节完成后,可以通过螺栓穿过微调孔132将微调板130固定在翅板110上。由此,可以根据薄膜的材质及包装速度等因素调节薄膜在第一边缘111相应位置的角度,避免薄膜上因为摩擦力过大产生划痕。

29.进一步地,如图4所示,第一边缘111还可以设置成呈较大钝角的v字形,由此,可以提高微调板130的调节范围,从而提高了薄膜成型器10的兼容性。

30.两个唇口板120分别与两个调节块220固定连接,唇口板120呈圆弧状,一侧与翅板110相接,另一侧与过渡板310相接。由此,可以使薄膜在翅板110与过渡板310之间位置能够形成圆滑的过渡,避免损坏薄膜,产生划痕。唇口板120的后端(即朝向薄膜一端)设置有圆弧形的过渡,以连接第一边缘111与过渡板310的后侧侧边。由此,可以进一步地避免损坏薄膜,产生划痕。

31.两个唇块140分别与两个调节块220固定连接,设置在调节块220的后端位置。唇块140在后侧设置有弧面状的支撑面141,支撑面141的一侧边缘与唇口板120的后端及第一边缘111相接,其他边缘沿薄膜延伸方向设置。由此,可以通过支撑面141对薄膜形成支撑作用,以增加与薄膜之间的接触面积,减小对薄膜的压力,避免薄膜弯折时受力过大,对薄膜产损伤。

32.图5为图1中薄膜成型器10工作时的示意图。如图5所示,薄膜成型器10的下部设置有一个导向辊20,展开后的薄膜30经过导向辊20改变方向后延伸到薄膜成型器10的后侧,与薄膜成型器10的后侧相接触后改变方向,向前方输送。同时薄膜30会在翅板110以及唇口板120、唇块140的作用下,使薄膜30的左右两侧向上弯折成型,使薄膜30在两翅板110之间形成u字形向前输送,以便于后续的包装、密封。

33.由此,可以根据包装需要转动旋转手轮231,以调节第一翅板110与第二翅板110之间的距离,从而能够改变弯折成型后的薄膜30在宽度与高度之间的比值,从而提高了薄膜成型器10的兼容性。还可以根据薄膜30的材质以及包装速度等参数调节微调板130,从而调节薄膜30在第一边缘111相对位置的弯折角度,以减小薄膜30与第一边缘111的摩擦力,避免造成损伤,产生划痕。

34.本技术还提供一种包装机,包括上述薄膜成型器10。薄膜30开卷展开后,经过导向辊20的导向后进入薄膜成型器10,在薄膜成型器10的作用下,薄膜30的两侧部分向上弯折形成u形后向前输送。同时待包装的产品可以由两个翅板110之间输送到薄膜30上,最后薄

膜30经切割、密封等工序,完成对产品的包装。

35.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。