1.本技术涉及翻转机的技术领域,尤其是涉及一种板材翻转机。

背景技术:

2.板材翻转机是一种用于将板材的翻转180

°

的设备,当板材的一面刷漆后,可以通过板材翻转机对多个板材进行统一翻面,从而使板材翻转能够更加省力。

3.目前的板材翻转机参照图8,包括安装座1,安装座1上设置有翻转装置2。翻转装置2包括两个转动轮21,两个转动轮21之间固定安装有第一夹持部22以及活动安装有第二夹持部23。两个转动轮21之间还安装有用于驱动第二夹持部23靠近或者远离第一夹持部22的气缸24,气缸24的活塞杆与第二夹持部23固定连接。转动轮21外周侧开设有供板材进入第一夹持部22和第二夹持部23的开口25,气缸24能够驱使第二夹持部23向第一夹持部22靠近,使板材被固定夹持在两个转动轮21之间。转动轮21外周侧设置有链条211,安装座1上设置有用于与链条211啮合的齿轮212,齿轮212和链条211一一对应。两个齿轮212之间固定连接有转动杆213,安装座1上设置有驱动转动杆213旋转的驱动源,驱动源为第一电机11。安装座1上远离两个齿轮212的一端设置有两个与链条211转动连接的从动轮214,从动轮214滚动安装于安装座1上,从动轮214与转动轮21一一对应,转动轮21位于齿轮212和从动轮214之间,从动轮214对转动轮21起限位作用。两个从动轮214之间固定连接有从动杆215,当第一电机11驱动转动杆213转动时,齿轮212带动转动轮21转动,转动轮21与从动轮214转动接触,从而能够使转动轮21能够平稳在安装座1上转动。

4.使用板材翻转机时,通过开口25将板材放入第二夹持部23上,气缸24带动第二夹持部23向第一夹板22靠近,从而将板材夹紧。启动第一电机11,带动转动杆213转动,齿轮212带动转动轮21转动,从而使板材实现翻转。在实现本技术过程中,发明人发现该技术中至少存在如下问题:

5.板材在翻转操作过程中,人工通常将待翻转的板材从靠近第一电机11的一侧放置在第二夹持部23上,板材完成翻转之后,开口25处于远离第一电机11的位置,此时人工在远离第一电机11的位置取出翻转完成的板材,板材翻转装置2在使用的过程中,在靠近第一电机11和远离第一电机11的一侧设置上料和下料的区域,使得板材翻转机的使用空间较大。

技术实现要素:

6.为了使得板材翻转机的使用空间减少,本技术提供一种板材翻转机。

7.本技术提供一种板材翻转机,采用如下的技术方案:

8.一种板材翻转机,包括安装座,安装座上设置有翻转装置,其特征在于:所述安装座底部固定有连杆,还包括用于驱动所述连杆转动的驱动源,所述连杆位于所述安装座的中心位置,还包括用于支撑安装座的支撑结构。

9.通过采用上述技术方案,连杆位于所述安装座的中心位置,使得安装座能够原地旋转,旋转时占用的空间最小。同时由于安装座的旋转,被翻转后的板材能够回到上料的区

域上,使下料的区域和上料的区域相同,从而减少了板材翻转机的使用空间,提高了空间利用率。

10.可选的,所述支撑结构包括固定座,所述安装座与所述固定座转动连接。

11.通过采用上述技术方案,固定座可以承受安装座和翻转装置的重力,安装座可以在固定座上进行稳定地旋转。

12.可选的,所述安装座底部设置有若干个滚轮,滚轮滚动安装于固定座的上表面上。

13.通过采用上述技术方案,滚轮能够承受部分安装座的重力,且可以减小安装座与固定座的摩擦力,方便安装座旋转。

14.可选的,所述安装座底部设置有滚珠,所述滚珠与所述固定座顶部滚动接触。

15.通过采用上述技术方案,滚珠能够承受部分安装座的重力,且可以减小安装座与固定座的摩擦力,方便安装座旋转。

16.可选的,所述固定座上表面滚动设置有滚珠,所述滚珠与所述安装座底部滚动接触。

17.通过采用上述技术方案,滚珠能够承受部分安装座的重力,且可以减小安装座与固定座的摩擦力,方便安装座旋转。

18.可选的,所述固定座上表面安装有滚轮,所述滚轮与固定座滚动连接,所述滚轮与安装座的底部滚动接触。

19.通过采用上述技术方案,滚轮能够承受部分安装座的重力,且可以减小安装座与固定座的摩擦力,方便安装座旋转。

20.可选的,所述固定座内开设有用于容纳连杆和驱动源的容纳槽。

21.通过采用上述技术方案,连杆和驱动源可以被容纳在固定座的容纳槽内,节省了一定的用于放置连杆和驱动源的空间。

22.可选的,所述安装座上设置有两块第一限位块,两块第一限位块呈对角线分布,固定座上设置有一个用于供第一限位块抵接的第二限位块。

23.通过采用上述技术方案,当一块第一限位块和第二限位块相互抵接,且翻转装置将板材进行翻转后,转动安装座,因为两第一限位块对角线分布,所以当另一块第一限位块与第二限位块相互抵接时,被翻转的板材以连杆为转动中心旋转了180

°

,被翻转的板材回到了上料的区域,第一限位块和第二限位块能够限制安装座和固定座的相对位置,从而方便人控制安装座比较准确地回到上料区域上。

24.可选的,所述第二限位块上设置有橡胶垫。

25.通过采用上述技术方案,第一限位块在与第二限位块碰撞时,由于橡胶垫的设置,碰撞时产生的声音会减小,同时降低第一限位块和第二限位块碰撞次数增多时产生的损耗。

26.可选的,所述第二限位块上设置有用于控制驱动源的双控开关,当第一限位块与第二限位块相抵接时,驱动源关闭。

27.通过采用上述技术方案,第一限位块与第二限位块抵接时驱动源自动关闭,安装座的转动停止,此时人工可以进行上料或下料,从而减少人为使驱动源关闭这个步骤,提高了工作效率。

28.综上所述,本技术包括以下至少一种有益效果:

29.1.人工在上料和取料时用的是同一个位置,使板材翻转机的使用空间减少。

30.2.人工不用到板材翻转后的一侧取料,降低人的劳动强度。

附图说明

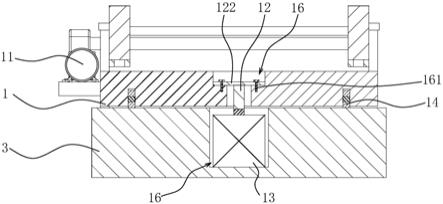

31.图1是本技术实施例一的整体结构示意图;

32.图2是本技术实施例一的安装座下设置滚轮的剖面图;

33.图3是本技术凸显两第一限位块呈对角线分布的俯视图;

34.图4是图1的a处放大示意图;

35.图5是本技术实施例二的安装座设置滚轮的剖面图;

36.图6是本技术实施例三的安装座下表面设置滚珠的剖面图;

37.图7是本技术实施例四的固定座上表面设置滚珠的剖面图;

38.图8是相关技术中板材翻转机的整体结构示意图。

39.附图标记说明:1、安装座;2、翻转装置;3、固定座;11、第一电机;12、连杆;122、安装板;13、第二电机;14、滚轮;15、滚珠;16、凹型槽;21、转动轮;22、第一夹持部;23、第二夹持部;24、气缸;25、开口;31、容纳槽;32、第一限位块;33、第二限位块;161、螺栓;211、链条;212、齿轮;213、转动杆;214、从动轮;215、从动杆;321、双控开关;331、橡胶垫。

具体实施方式

40.以下结合附图1-7对本技术作进一步详细说明。

41.实施例一:

42.本技术实施例公开一种板材翻转机。

43.参照图1,板材翻转机包括安装座1,安装座1上设置有翻转装置2,翻转装置2包括两个转动轮21,两个转动轮21之间固定安装有第一夹持部22以及活动安装有第二夹持部23,两个转动轮21之间还安装有用于驱动第二夹持部23移动的气缸24,气缸24能够驱使第二夹持部23向第一夹持部22靠近,使板材夹持在两个转动轮21之间。安装座1上安装有驱使转动轮21转动的第一电机11,之后通过第一电机11带动转动轮21旋转,转动轮21旋转180

°

后,完成板材翻转。

44.参照图2,安装座1上安装有连杆12,连杆12的一端固定连接有安装板122。安装座1顶部开设有用于容纳安装板122的凹型槽16,凹型槽16底壁螺纹连接有螺栓161。安装板122与安装座1之间通过螺栓161固定连接在一起,从而使连杆12与安装座1固定连接在一起。还包括用于驱动连杆12转动的驱动源,驱动源包括第二电机13,第二电机13连接的电源图中未示出。连杆12位于安装座1的中心位置,第二电机13带动连杆12转动时,安装座1能够以连杆12为转动中心进行原地旋转。若连杆12不是位于安装座1的中心位置,安装座1的转动半径则相对较大,安装座1在旋转时占用的空间较大。因此,本实施例一中安装座1在旋转时占用的空间相对减少,起到节省使用空间的目的。

45.参照图1和图2,安装座1底设置有支撑结构,支撑结构包括固定座3,固定座3位于安装座1下,安装座1与固定座3转动连接。安装座1下设置有若干个滚轮14,滚轮14滚动安装于安装座1的底部上。安装座1伴随连杆12的转动时,滚轮14与固定座3的上表面滚动接触,安装座1与固定座3形成转动连接。固定座3支撑安装座1时,安装座1通过滚轮14减少安装座

1与固定座3之间的摩擦力。

46.参照图2,固定座3内开设有用于容纳连杆12和第二电机13的容纳槽31,所以固定座3对第二电机13还起保护作用。

47.参照图3和图4,安装座1上设置有两块第一限位块32,安装座1的横截面为矩形结构,两块第一限位块32呈对角线分布。固定座3上设置有用于供第一限位块32抵接的第二限位块33。第二限位块33上设置橡胶垫331,起一定的缓冲作用,从而减少第一限位块32与第二限位块33在碰撞时产生的声音以及损耗。

48.参照图1,当第一限位块32抵接于第二限位块33时,转动轮21的开口26朝向或者背向上料的区域。第一限位块32和第二限位块33能够限制安装座1和固定座3的相对位置,从而方便人控制安装座3比较准确地回到上料区域上。

49.参照图2和图4,第一限位块32上设置有控制第二电机13的双控开关321,每当第一限位块32抵接到第二限位块33时,第二电机13关闭,安装座1转动停止。还有驱使第二电机13开启或关闭的总开关,总开关开启时,第一限位块32离开第二限位块33,第二电机13驱使安装座1转动。

50.本技术实施例一的一种板材翻转机的实施原理为:

51.在板材完成180

°

翻转后,通过第二电机13转动安装座1底部固定的连杆12,从而带动安装座1进行转动,安装座1转动180

°

后转动停止,从而使转动轮21的开口25回到上料的区域,从而节省了板材翻转机的使用空间。

52.实施例二:

53.实施例二与实施例一的区别在于,如图5所示,固定座3上表面滚动安装有滚轮14,滚轮14与安装座1的底部滚动接触,从而减少安装座1和固定座3之间的摩擦力。

54.实施例三:

55.实施例三与实施例一的区别在于,如图6所示,安装座1的底部设置有滚珠15,安装座1的底部开设有用于容纳滚珠15的安装槽101。安装槽101安装有限制滚珠15离开的限位环102,部分滚珠15伸出安装槽101外与固定座3顶部滚动接触。滚珠15以连杆12为中心周向间隔分布,安装槽101与滚珠15一一对应,安装座1转动时,滚珠15与固定座3顶部滚动连接,从而减少安装座1和固定座3之间的摩擦力。

56.实施例四:

57.实施例四与实施例一的区别在于,如图7所示,固定座3上表面滚动设置有滚珠15,固定座3的上表面开设有用于容纳滚珠15的安装槽101。安装槽101安装有限制滚珠15离开的限位环102,部分滚珠15伸出安装槽101外与安装座1的底壁滚动接触。滚珠15以连杆12为中心周向间隔分布,安装槽101与滚珠15一一对应,安装座1转动时,滚珠15与安装座1底壁滚动接触,从而减少安装座1和固定座3之间的摩擦力。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。