1.本实用新型涉及一种分离器自动排污系统,属于分离器排污技术领域。

背景技术:

2.往复式压缩机由于自身特点,对液体冲击十分敏感,如果气体中含有液滴,进入气缸后,很容易在活塞高速冲击下产生破坏,因此,往往会在压缩机上游和每个中间冷却器后增加分离器,通过分离器来分离气体中的液滴。如何保证分离器中的污液及时排出,对整个系统的运行起到十分重要的影响。

3.常规分离器排污系统通过排污阀控制器、排污阀或者控制阀实现自动排污,分离器内的污液经排污管流入到排污系统,但对于低压工况,分离器内压力低于排污系统背压,此种情况下,靠常规排污系统根本无法排出,需要外设一套压力排污系统。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供一种结构简单,成本低能自动排污,且更加安全可靠,将进气分离器中的低压液体排出的分离器自动排污系统。

5.本实用新型解决上述技术问题的技术方案如下:一种分离器自动排污系统,包括分离器,还包括排污罐,所述分离器包括排污出口及进气入口,所述排污罐包括进液口、排污口、进气口及排气口,所述排污出口与所述进液口通过低压排污管路连接,所述低压排污管路上设有第一控制阀,所述进气入口与所述排气口通过平压管路连接,所述平压管路上设有第二控制阀,所述进气口通过吹扫管路与外部高压气体连接所述吹扫管路上设有第三控制阀,所述排污口处设有第四控制阀;

6.所述排污罐上设有液位控制器,所述液位控制器根据所述排污罐中的液位高度,控制所述第一控制阀、第二控制阀、第三控制阀及第四控制阀开、闭动作。

7.本实用新型的有益效果是:低压分离器,提出了一种高压吹扫排污的方案,实现了自动排污通过系统控制特点,将第一至第四控制阀分为两类失气开和失气关阀门,利用仪表风气源作为动力,液位控制器、控制阀等均使用机械控制,取消电气配置,实现阀门开关的自动切换,通过机械式控制器与控制阀的配合实现分离器中低压液体的自动排污,减少了其它电气部件使用,结构简单,自动排污,降低成本,安全可靠。设置了独立排污罐,独立排污罐的设计不受分离器尺寸影响,可根据应用工况自由进行容积设定,进而控制排液间隙,同时,排污罐设计压力可根据下游吹扫管路压力决定而无需考虑分离器压力,排污罐与分离器高度差可自由设定,进而保证分离器积液排出顺畅。

8.在上述技术方案的基础上,本实用新型还可以做如下改进。

9.进一步的,所述第一控制阀及第二控制阀为常开阀,所述第三控制阀及第四控制阀为常闭阀。

10.采用上述进一步方案的有益效果是,第一控制阀及第二控制阀在不上电或不动作的自然条件下阀门的状态是导通的;第三控制阀及第四控制阀在不上电或不动作的自然条

件下阀门的状态是关闭的。

11.进一步的,所述第一控制阀、第二控制阀、第三控制阀及第四控制阀采用气动控制阀,所述液位控制器通过仪表空气控制所述第一、第二、第三及第四控制阀的开、闭。

12.采用上述进一步方案的有益效果是,通过设置机械式自动排污控制器和气控阀的配合,实现机械式分离器的全自动排污,不仅解决分离器低压液体排污的问题,同时还避免了防爆电气部件的使用,控制流程简化。

13.进一步的,所述排污口处设有高压排污管路,所述第四控制阀设置在所述高压排污管路上。

14.采用上述进一步方案的有益效果是,排污罐暂时对分离器内排出的液体进行集聚,当排污罐内液位上升液位控制器开启点,则可通过仪表风气源作为动力,开启第三控制阀及第四控制阀进行排污,利用高压排污管路流入排污系统。

15.进一步的,所述液位控制器通过仪表空气管路与所述第一控制阀、第二控制阀、第三控制阀及第四控制阀连接。

16.采用上述进一步方案的有益效果是,利用仪表风气源作为动力,实现对第一控制阀至第四控制阀的开关控制,取消电气配置利用机械控制,更加安全可靠。

附图说明

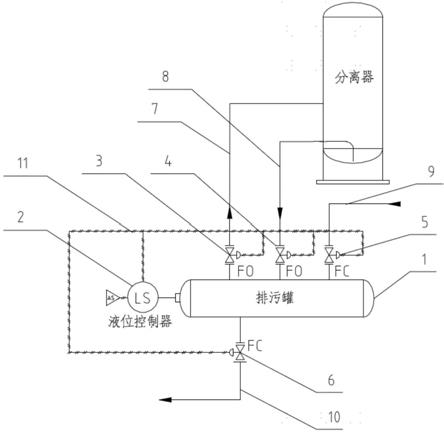

17.图1为本实用新型的结构示意图;

18.图中,1、排污罐;2、液位控制器;3、第二控制阀;4、第一控制阀;5、第三控制阀;6、第四控制阀;7、平压管路;8、低压排污管路;9、吹扫管路;10、高压排污管路;11、仪表空气管路。

具体实施方式

19.以下结合实例对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

20.如图1所示,一种分离器自动排污系统,包括分离器,还包括排污罐1,所述分离器包括排污出口及进气入口,所述排污罐1包括进液口、排污口、进气口及排气口,所述排污出口与所述进液口通过低压排污管路8连接,所述低压排污管路8上设有第一控制阀4,所述进气入口与所述排气口通过平压管路7连接,所述平压管路7上设有第二控制阀3,所述进气口通过吹扫管路9与外部高压气体连接所述吹扫管路9上设有第三控制阀5,所述排污口处设有第四控制阀6;所述排污罐1上设有液位控制器2,所述液位控制器2可根据所述排污罐1中的液位高度,控制所述第一控制阀4、第二控制阀3、第三控制阀5及第四控制阀6开、闭动作。

21.设置了独立的排污罐,与现有的集成到分离器的排污系统相比,应用范围更加广泛。且不受分离器尺寸影响,可根据应用工况自由进行容积设定,进而控制排液间隙,同时,排污罐设计压力可根据下游吹扫管路压力决定而无需考虑分离器压力,排污罐与分离器高度差可自由设定,进而保证分离器积液排出顺畅。

22.所述第一控制阀4及第二控制阀3为常开阀,所述第三控制阀5及第四控制阀6为常闭阀。第一控制阀4及第二控制阀3在不上电或不动作的自然条件下阀门的状态是导通的;第三控制阀5及第四控制阀6在不上电或不动作的自然条件下阀门的状态是关闭的。

23.所述第一控制阀4、第二控制阀3、第三控制阀5及第四控制阀6采用气动控制阀,所述液位控制器2通过仪表空气控制所述第一、第二、第三及第四控制阀的开、闭。通过设置机械式自动排污控制器和气控阀的配合,实现机械式分离器的全自动排污,不仅解决分离器低压液体排污的问题,同时还避免了防爆电气部件的使用,控制流程简化。

24.所述排污口处设有高压排污管路10,所述第四控制阀6设置在所述高压排污管路10上。排污罐1暂时对分离器内排出的液体进行集聚,当排污罐1内液位上升液位控制器2开启点,则可通过仪表风气源作为动力,开启第三控制阀5及第四控制阀6进行排污,利用高压排污管路10流入排污系统。

25.所述液位控制器2通过仪表空气管路11与所述第一控制阀4、第二控制阀3、第三控制阀5及第四控制阀6连接。利用仪表风气源作为动力,实现对第一控制阀4至第四控制阀6的开关控制,取消电气配置利用机械控制,更加安全可靠。

26.该排污系统共有两种状态:集液状态和排污状态

27.1)集液状态:液位控制器2处于关闭状态,仪表空气被切断,第一控制阀4及第二控制阀3的阀门打开,第三控制发5及第四控制阀6的阀门关闭,当分离器析出液体时,由于重力作用和连通器原理,分离器中的液体会经过低压排污管路8流入到排污罐1中,排污罐1中的气体会由平压管路7流入到分离器中,排污罐中液体会不断积聚。

28.2)排污状态:当排污罐内液位上升到液位控制器2开启点时,仪表空气会经液位控制器2、仪表空气管路11,流入到第一控制阀4、第二控制阀3、第三控制阀5及第四控制阀6四个阀门气动控制机构中,第二控制阀3和第一控制阀4的阀门会关闭,第三控制阀5及第四控制阀6的阀门打开。此时高压气体会经吹扫管路9流入到排污罐1中,使排污罐1内压力升高,当压力大于排污系统背压时,污液会经高压排污管路10流入排污系统,完成排污。当排污罐内液位降低到液位控制器2关闭点时,仪表空气被切断,第一至第四控制阀的阀门回复到初始状态,整个系统再次进入集液状态。

29.该排污系统为纯机械控制结构,通过液位控制器实现控制,其中第二控制阀3与第一控制阀4为失气开,第三控制阀5与第四控制阀6为失气关,当液位控制器关闭时,没有仪表空气,第二控制阀3与第一控制阀4打开,第三控制阀5与第四控制阀6关闭,当液位控制器打开时,有仪表空气充入仪表空气管线11,第二控制阀3与第一控制阀4关闭,第三控制阀5与第四控制阀6打开,实现阀门自动切换,从而实现集液状态与排污状态自动切换。

30.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。