1.本实用新型涉及连续排污膨胀器技术领域,尤其涉及一种连续排污膨胀器。

背景技术:

2.连续排污膨胀器是与锅炉的连续排污口连接的,是用来将锅炉的连续排污减压扩容,排污水在连续排污膨胀器内绝热膨胀分离为二次蒸汽和废热水,并在膨胀器内经扩容、降压、热量交换,然后排放,二次蒸汽由专门的管道引出,废热水通过浮球液位阀或溢流调节阀自动排走,将热量传输给锅炉加以利用;

3.连续排污膨胀器就是利用闪蒸蒸发的原理来获得二次蒸汽的,其有一定参数的锅炉排污水从管道突然被输入体积比管道大若干倍的膨胀器后,压力降低,体积增大,从而闪蒸蒸发出蒸汽;

4.而在使用过程中,污水进入膨胀器后直接落在膨胀器底部,污水与膨胀器接触面积过小,不能很好的将污水中的热量散发,导致回收热量的效果不佳。

技术实现要素:

5.本实用新型的目的是为了解决污水与膨胀器接触面积过小,不能很好的将污水中的热量散发,导致回收热量的效果不佳的问题。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种连续排污膨胀器,包括罐体,所述罐体上固定连接有进污口、排液口、排汽口、汽水分离器,还包括:连接管,一端固定连接在所述进污口上,其中,所述连接管在罐体内,且另一端朝向罐体底部;弧形板,通过多组分流板固定连接在所述连接管另一端,所述分流板均布固定连接在弧形板顶点四周,其中,所述弧形板顶点朝向罐体顶部。

8.为了提高使用效果,优选的,所述进污口位于罐体外侧中间部分,所述排汽口位于罐体顶部,所述排液口位于罐体底部,所述汽水分离器固定连接在罐体内侧上端。

9.为了便于热量散发,进一步的,所述弧形板底部固定连接有逆弧板呈锥形状,所述逆弧板呈逆锥形状。

10.为了充分利用罐体内的热量,进一步的,所述罐体上端外侧固定连接有箱体,所述箱体上端固定连接有进水管、下端固定连接有出水管,所述箱体通过隔板分隔成上腔室和下腔室,所述箱体上固定连接有导热管,所述导热管输入端位于所述上腔室内,所述导热管输出端位于所述下腔室内,所述导热管在罐体内且位于罐体上端。

11.为了提高罐体的实用性,进一步的,所述罐体下端内侧固定连接有水位调节阀,所述水位调节阀位于逆弧板下方,所述罐体上端外侧固定连接有压力表,所述罐体外侧固定连接有人孔。

12.与现有技术相比,本实用新型提供了一种连续排污膨胀器,具备以下有益效果:

13.1、该连续排污膨胀器,通过弧形板呈锥形状,能够将连接管排出的污水快速分散开,使污水中的热量快速散发,避免因污水进入罐体时,接触面积过小,蒸汽散发过少,导致

部分热量无法散发出。

14.2、该连续排污膨胀器,将待进入锅炉内的水通过导热管导入罐体中,利用罐体上方聚集的热量对待进入锅炉内的水进行预加热,能够减少锅炉的加热负担,提高锅炉效率。

15.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本实用新型通过逆弧板呈锥形板,能够将连接管排出的污水快速分散开,使污水中的热量快速散发,增大污水进入时的接触面积和扩散面积,提高热量回收的效果。

附图说明

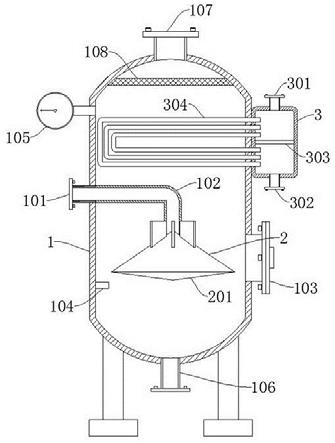

16.图1为本实用新型提出的一种连续排污膨胀器的结构示意图;

17.图2为本实用新型提出的一种连续排污膨胀器导热管的结构示意图;

18.图3为本实用新型提出的一种连续排污膨胀器弧形板的立体图一;

19.图4为本实用新型提出的一种连续排污膨胀器弧形板的立体图二;

20.图5为本实用新型提出的一种连续排污膨胀器弧形板的立体图三;

21.图6为本实用新型提出的一种连续排污膨胀器弧形板的俯视图。

22.图中:1、罐体;101、进污口;102、连接管;103、人孔;104、水位调节阀;105、压力表;106、排液口;107、排汽口;108、汽水分离器;2、弧形板;201、逆弧板;202、分流板;3、箱体;301、进水管;302、出水管;303、隔板;304、导热管。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

24.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.实施例1:参照图1-6,一种连续排污膨胀器,包括罐体1,罐体1上固定连接有进污口101、排液口106、排汽口107、汽水分离器108,还包括:连接管102,一端固定连接在进污口101上,其中,连接管102在罐体1内,且另一端朝向罐体1底部;弧形板2,通过多组分流板202固定连接在连接管102另一端,分流板202均布固定连接在弧形板2顶点四周,其中,弧形板2顶点朝向罐体1顶部;进污口101位于罐体1外侧中间部分,排汽口107位于罐体1顶部,排液口106位于罐体1底部,汽水分离器108固定连接在罐体1内侧上端;弧形板2底部固定连接有逆弧板201;弧形板2呈锥形状,逆弧板201呈逆锥形状;

26.将进污口101与外部锅炉的排污管道相连,污水通过进污口101进入连接管102中,连接管102将水喷在弧形板2的顶点上,随后被分流板202分流导向流淌在弧形板2上,污水在弧形板2上快速散开,蒸汽瞬间大量散发,蒸汽向上飘散,污水流入罐体1底部;

27.蒸汽经过汽水分离器108进行汽水分离后,蒸汽通过排汽口107排出,污水存在罐体1底部;

28.通过逆弧板201呈逆锥形,能够将流在罐体1底部的污水散发出的预热,引导到罐

体1上方,避免堆积在弧形板2底部;

29.通过弧形板2呈锥形状,能够将连接管102排出的污水快速分散开,使污水中的热量快速散发,避免因污水进入罐体1时,接触面积过小,蒸汽散发过少,导致部分热量无法散发出。

30.实施例2:

31.参照图1-2,一种连续排污膨胀器,与实施例1基本相同,更进一步的是:罐体1上端外侧固定连接有箱体3,箱体3上端固定连接有进水管301、下端固定连接有出水管302,箱体3通过隔板303分隔成上腔室和下腔室,箱体3上固定连接有导热管304,导热管304输入端位于上腔室内,导热管304输出端位于下腔室内,导热管304在罐体1内且位于罐体1上端;

32.将输入进锅炉内的水管道上连接一根支管,将支管与进水管301连通,再出水管302上连接一根管道并输入进锅炉内;

33.水通过进水管301进入到箱体3的上腔室内,上腔室内的水通过导热管304输入端进入到罐体1内,罐体1内上端的热蒸汽使导热管304升温,对导热管304内的水进行加热,随后通过导热管304输出端进入到箱体3下腔室内,并通过出水管302排进到锅炉中,能够充分利用罐体1中的热量对待进入锅炉内的水进行预加热,能够减少锅炉的加热负担,提高锅炉效率。

34.实施例3:

35.参照图1,一种连续排污膨胀器,与实施例1基本相同,更进一步的是:罐体1下端内侧固定连接有水位调节阀104,水位调节阀104位于逆弧板201下方,罐体1上端外侧固定连接有压力表105,罐体1外侧固定连接有人孔103;

36.通过水位调节阀104能够在罐体1底部的污水即将漫过逆弧板201时就将污水通过排液口106排出罐体1外,能够防止污水漫过逆弧板201时,减小污水在罐体1底部的散热面积,进而使得罐体1底部的污水充分散发热量及蒸汽,提高热量的利用率;

37.再通过压力表105能够清楚了解罐体1中的压力值,提高安全性,同时人孔103通过固定螺栓可拆卸连接在罐体1上,打开人孔103能够方便对罐体1内进行检查、维修。

38.本实用新型通过逆弧板201呈锥形板,能够将连接管102排出的污水快速分散开,使污水中的热量快速散发,增大污水进入时的接触面积和扩散面积,提高热量回收的效果。

39.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。