1.本实用新型属于绞盘领域,具体涉及一种新型离合结构的绞盘。

背景技术:

2.汽车用电动绞盘,一般安装于越野车或者其他特种车辆上,作为应急、救援、抢修、比赛等场合的牵引工具。

3.一般来说,绞盘由电机、控制部分、刹车、减速机、离合、卷筒、绳索、机架等组成。

4.绞盘的传动结构:绞盘一般是三级行星减速机的结构,电机带动传动轴穿过中心通孔在末端带动一级中心齿轮转动,一级齿圈固定不动,一级行星轮带动一级轮架转动,一级轮架的中心带动二级中心齿轮,二级中心齿轮带动二级行星轮在二级齿圈内运动。

5.当二级齿圈固定不旋转时,二级轮架按照减速比正常减速运行,二级轮架会带动三级中心齿轮转动,由于三级齿圈是固定不动的,所以三级中心齿轮会带动三级轮架转动,三级轮架同步带动卷筒转动,最终拉动绳索。

6.当二级齿圈被释放,可以旋转时,二级轮架会遇到三级中心齿轮的阻力,则二级齿圈旋转,动力不会传递到卷筒上去。

7.二级齿圈的固定或释放是依靠二级齿圈径向上的插销来完成,二级齿圈径向上设有供插销插入和脱出的通道,当插销进入时,则插销限制了二级齿圈的转动,反之则释放了二级齿圈。

8.现有技术中的缺陷就是插销要占用绞盘的外部空间,并且要在径向上留有较大的操作空间。

9.控制二级齿圈的转动的方式,分插拔式和扭转推拉式。其中,插拔式是直接通过销轴插进或拔出位于二级齿圈上的径向的坑内,来阻止或放开二级齿圈的转动。当销子插入时,二级齿圈不会转动,行星轮减速机构有效传动。扭转推拉是在二级齿圈的外环面有一个环槽,偏心手柄的销子,在环槽内转动,可以带动二级齿圈向前或向后运动。扭动手柄,二级齿圈向后运动,当其自身的平面齿与壳体上的平面齿啮合时,二级齿圈不会转动。此时,行星轮减速机构有效传动。

10.以上方式,有一个不可避免的特点,就是绞盘的减速机部分,必须有个手柄,突出在外面。当安装空间不便时,操作就会很麻烦。还有,扭转推拉式在啮合的时候,需要手动微动卷筒,辅助啮合。

11.还有一种是通过传动轴的轴向运动,带动花键齿与三级行星轮侧板上的内花键啮合或者分离,来实现动力的离合。传动轴带动的花键齿,自身较长一段套装在卷筒的内花键中,可以沿轴向运动。三级行星轮靠近卷筒一侧的侧板,中间做成内花键。当花键齿一端在卷筒内花键内部,另一端在三级行星轮侧板上的内花键内部,此时,动力传至卷筒。相当于离合器啮合。当花键齿隐藏在卷筒内部,另一端与三级行星轮侧板上的内花键脱开时,来自减速机构的动力不会传递到卷筒。相当于离合脱开。

12.以上移动花键齿的离合方式,优点是没有前两种离合方式的手柄突出在外,只在

减速机构后面,有一个同轴手轮。缺点是,花键齿与侧板内花键啮合时,仍需要手动微动卷筒,辅助啮合。

技术实现要素:

13.本实用新型所要解决的技术问题是针对上述现有技术的现状,而提供结构布局合理、无需在轴向上控制齿圈离合,不占用绞盘的轴向空间,并且无需腾出相应的操作空间的一种新型离合结构的绞盘。

14.本实用新型解决上述技术问题所采用的技术方案为:一种新型离合结构的绞盘,包括固定不动的一级齿圈,以及能转动的二级齿圈,一级齿圈设有贯通自身两侧壁的第一通道,二级齿圈设有对应第一通道的第二通道,第一通道内滑动设有能进入第二通道的插销;

15.还设有旋钮组件,以及用于固定插销的插板;

16.一级齿圈位于二级齿圈和插板之间;

17.旋钮组件设有作用于插板的轴向推动结构。

18.为优化上述技术方案,采取的措施还包括:

19.具体的第一种方案是:旋钮组件包括分设于插板两侧的推板和离合旋钮,推板位于插板和一级齿圈之间;

20.推板和离合旋钮之间设有固定结构;

21.轴向推动结构包括设置在插板和离合旋钮之间的弹簧,设置在推板上的滑梯面,以及设置在插板上的凸起,滑梯面与凸起相向设置。

22.上述的滑梯面高点处设有容纳凸起的凹陷位。

23.上述的固定结构到推板轴心的距离大于滑梯面到推板轴心的距离。

24.具体的第二种方案是:旋钮组件包括分设于插板两侧的推板和离合旋钮,推板位于插板和一级齿圈之间;

25.推板和离合旋钮之间设有固定结构;

26.轴向推动结构包括设置在插板和推板之间的弹簧,设置在离合旋钮上的滑梯面,以及设置在插板上的凸起,滑梯面与凸起相向设置。

27.上述的滑梯面高点处设有容纳凸起的凹陷位。

28.上述的固定结构到离合旋钮轴心的距离大于滑梯面到离合旋钮轴心的距离。

29.具体的第三种方案是:轴向推动结构包括设置在旋钮组件轴心上的外螺纹柱,以及设置在插板上的内螺纹孔,外螺纹柱与内螺纹孔匹配。

30.上述三种方案中,一级齿圈在朝向旋钮组件的一侧设有基板,基板上设有作为旋钮组件和插板旋转中心的柱体。

31.与现有技术相比,本实用新型的一种新型离合结构的绞盘,包括固定不动的一级齿圈,以及能转动的二级齿圈,一级齿圈设有贯通自身两侧壁的第一通道,二级齿圈设有对应第一通道的第二通道,第一通道内滑动设有能进入第二通道的插销;还设有旋钮组件,以及用于固定插销的插板;一级齿圈位于二级齿圈和插板之间;旋钮组件设有作用于插板的轴向推动结构。正如背景技术中例举的一种绞盘的减速机部分,必须有个手柄,突出在外面,而本实用新型无需在径向上控制齿圈离合,不占用绞盘的径向空间,并且无需腾出相应

的操作空间,仅仅通过旋转旋钮组件来实现插销的轴向移动,从而能根据需要将二级齿圈限定或释放。

附图说明

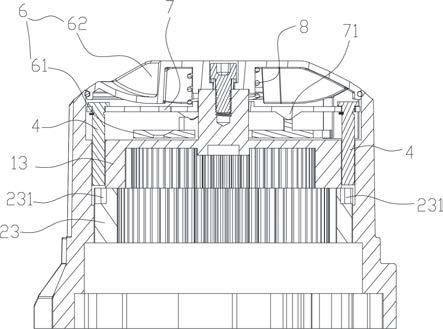

32.图1是现有技术中其中一种产品的的结构示意图;

33.图2是图1的分解示意图;

34.图3是本实用新型实施例一的结构示意图;

35.图4是图3的分解示意图;

36.图5是图3的立体结构示意图;

37.图6是图5的分解示意图;

38.图7是实施例一中旋钮组件和插板的分解示意图;

39.图8是实施例一的结构简图;

40.图9是实施例二的结构简图;

41.图10是实施例三的结构简图。

具体实施方式

42.以下结合附图对本实用新型的实施例作进一步详细描述。

43.其中的附图标记为:一级中心齿轮11、一级行星轮12、一级齿圈13、第一通道131、基板132、柱体133、一级轮架14、二级中心齿轮21、二级行星轮22、二级齿圈23、第二通道231、二级轮架24、三级中心齿轮31、三级行星轮32、三级齿圈33、三级轮架34、插销4、旋钮组件6、转动轴51、卷筒52、电机53、推板61、滑梯面611、凹陷位612、离合旋钮62、固定结构63、外螺纹柱64、插板7、凸起71、内螺纹孔72、弹簧8。

44.现有技术的绞盘,如图1和图2所示,绞盘一般是三级行星减速机的结构,电机53带动传动轴穿过中心通孔在末端带动一级中心齿轮11转动,一级齿圈13固定不动,一级行星轮12带动一级轮架14转动,一级轮架14的中心带动二级中心齿轮21,二级中心齿轮21带动二级行星轮22在二级齿圈23内运动。

45.当二级齿圈23固定不旋转时,二级轮架24按照减速比正常减速运行,二级轮架24会带动三级中心齿轮31转动,由于三级齿圈33是固定不动的,所以三级中心齿轮31会带动三级轮架34转动,三级轮架34同步带动卷筒52转动,最终拉动绳索。

46.当二级齿圈23被释放,可以旋转时,二级轮架24会遇到三级中心齿轮31的阻力,则二级齿圈23旋转,动力不会传递到卷筒52上去。

47.二级齿圈23的固定或释放是依靠二级齿圈23径向上的插销4来完成,二级齿圈23径向上设有供插销4插入和脱出的通道,当插销4进入时,则插销4限制了二级齿圈23的转动,反之则释放了二级齿圈23。

48.现有技术中的缺陷就是插销4要占用绞盘的外部空间,并且要在径向上留有较大的操作空间。

49.实施例一,如图1至8所示,一种新型离合结构的绞盘,包括固定不动的一级齿圈13,以及能转动的二级齿圈23,一级齿圈13设有贯通自身两侧壁的第一通道131,二级齿圈23设有对应第一通道131的第二通道231,第一通道131内滑动设有能进入第二通道231的插

销4;

50.还设有旋钮组件6,以及用于固定插销4的插板7;

51.一级齿圈13位于二级齿圈23和插板7之间;

52.旋钮组件6设有作用于插板7的轴向推动结构。轴向推动结构能推动插板7作轴向的移动。

53.实施例中,如图3和图4所示,旋钮组件6包括分设于插板7两侧的推板61和离合旋钮62,推板61位于插板7和一级齿圈13之间;

54.推板61和离合旋钮62之间设有固定结构63,固定结构63能保证推板61和离合旋钮62的同步转动;

55.轴向推动结构包括设置在插板7和离合旋钮62之间的弹簧8,设置在推板61上的滑梯面611,以及设置在插板7上的凸起71,滑梯面611与凸起71相向设置。

56.实施例中,如图4、6、7所示,滑梯面611高点处设有容纳凸起71的凹陷位612。

57.实施例中,如图4、6、7、8所示,固定结构63到推板61轴心的距离大于滑梯面611到推板61轴心的距离。

58.实施例一的工作原理:旋转离合旋钮62,通过固定结构63同步带动推板61转动,滑梯面611能在凸起71上滑动,并改变插板7的轴向位置,从而改变插销4的轴向位置,调节插销4是否插入第二通道231中,最终决定二级齿圈23是固定还是释放。

59.实施例二,如图9所示,实施例二和实施例一的结构相似,不同之处在于轴向推动结构的弹簧8是设置在插板7和推板61之间的,滑梯面611是设置在离合旋钮62上的,凸起71是设置在插板7上的。

60.实施例中,固定结构63到离合旋钮62轴心的距离大于滑梯面611到离合旋钮62轴心的距离。

61.实施例二的工作原理与实施例类似。

62.实施例三,如图10所示,实施例三的结构和实施例一类似,不同之处在于实施例三的轴向推动结构包括设置在旋钮组件6轴心上的外螺纹柱64,以及设置在插板7上的内螺纹孔72,外螺纹柱64与内螺纹孔72匹配。

63.在实施例一至实施例三中,一级齿圈13在朝向旋钮组件6的一侧设有基板132,基板132上设有作为旋钮组件6和插板7旋转中心的柱体133。

64.实施例三的工作原理:旋转旋钮组件6,使外螺纹柱64在螺纹孔内螺纹移动,由于旋钮组件6的轴向位置不变,所以插板7会作轴向移动,从而改变插销4的轴向位置,调节插销4是否插入第二通道231中,最终决定二级齿圈23是固定还是释放。

65.本实用新型的最佳实施例已阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本实用新型的范围。