1.本实用新型涉及铆压机构技术领域,尤其涉及一种铆压自动上料机构。

背景技术:

2.现有的弹簧测试探针均为双头弹簧测试探针,由1-top针头、中间针管、中心弹簧以及bottom针头四个部分组成,并且通过模具铆压中间针管两端管口变形收小卡挡两边针头法兰位置组合达成成品。

3.双头弹簧测试探针部件多组合工艺较为复杂,需要人工将中间针管放置在铆压夹具内,费时费力,由于中间针管部件较小,人工上料不便,经常会出现部件丢失的现象,导致弹簧测试探针加工效率低,因此需要设计一种铆压自动上料机构来解决上述问题。

技术实现要素:

4.为克服上述缺点,本实用新型的目的在于提供一种铆压自动上料机构,实现组装用零件自动上料,降低工作人员的劳动强度,提高弹簧测试探针的加工效率。

5.为了达到以上目的,本实用新型采用的技术方案是:一种铆压自动上料机构,包括加工台、伸缩气缸、传送带二以及三角夹爪;所述加工台沿长度方向设置有一传送带一,所述传送带一长度方向的两侧均设置有一可调节的限位机构,水平设置的所述伸缩气缸通过气缸支架与加工台固定连接,所述伸缩气缸活塞杆顶端竖直设置有一送料管,所述传送带二通过传送支架二与加工台相连接,所述传送支架二靠近送料管的一端设置有料盒,所述送料管与料盒位置相对应,且所述料盒底部略高于送料管上表面,所述三角夹爪通过位移机构与加工台相连接。

6.优选地,所述传送带一通过传送支架一与加工台相连接,所述传送带一长度方向所在的直线与传送带二长度方向所在的直线相平行。

7.优选地,所述限位机构包括沿加工台长度方向设置的固定架以及若干通过轴承贯穿所述固定架的丝杆,所述丝杆一端连接有限位移动杆,另一端设置有便于转动丝杆的手轮,两个所述限位移动杆在丝杆带动下相向移动。

8.优选地,所述料盒通过料盒固定箱与传送支架二固定连接,所述料盒与传送带二位置相对应。

9.优选地,所述位移机构包括水平设置在加工台上的直线模组一以及竖直设置在直线模组一上的直线模组二,所述直线模组一长度方向所在的直线与加工台长度方向所在的直线相垂直。

10.优选地,所述传送带二上表面沿长度方向设置有若干定位板,两个所述定位板间形成定位槽。

11.本实用新型的有益效果:

12.本实用新型通过传送带一、限位机构、传送带二、伸缩气缸、料盒、送料管、位移机构以及三角夹爪的相互配合,通过伸缩气缸带动送料管移动至三角夹爪下进行自动夹持上

料,无需人工操作,实现组装用零件自动上料,降低工作人员的劳动强度,提高弹簧测试探针的加工效率。

附图说明

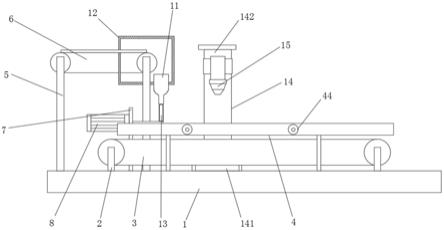

13.图1为本实用新型一较佳实施例的整体结构主视图;

14.图2为本实用新型一较佳实施例的限位机构示意图;

15.图3为本实用新型一较佳实施例的部分结构示意图;

16.图中:1、加工台;2、传送支架一;3、传送带一;4、限位机构;41、固定架;42、丝杆;43、限位移动杆;44、手轮;5、传送支架二;6、传送带二;7、气缸支架;8、伸缩气缸;9、定位槽;10、定位板;11、料盒;12、料盒固定箱;13、送料管;14、位移机构;141、直线模组一;142、直线模组二;15、三角夹爪。

具体实施方式

17.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

18.参见附图1至3所示,本实施例中的一种铆压自动上料机构,包括加工台1、伸缩气缸8、传送带二6以及三角夹爪15;所述加工台1沿长度方向设置有一传送带一3,所述传送带一3长度方向的两侧均设置有一可调节的限位机构4,所述限位机构4可根据治具的大小调节,适用于不同大小的治具在传送带一3的传送过程中限定移动路径,避免传送过程中从传送带一3滑落;水平设置的所述伸缩气缸8通过气缸支架7与加工台1固定连接,所述伸缩气缸8活塞杆顶端竖直设置有一送料管13,所述传送带二6通过传送支架二5与加工台1相连接,所述传送支架二5靠近送料管13的一端设置有料盒11,所述送料管13与料盒11位置相对应,且所述料盒11底部略高于送料管13上表面,所述三角夹爪15通过位移机构14与加工台1相连接,上料零件放置在定位槽9中,并在传送带二6的带动下移动至传送带二6末端并落进料盒11中,经过料盒11落进与料盒11位置相对应的送料管13中,由于所述送料管13的高度小于中间针管的高度,因此中间针管顶部高于送料管13,此时伸缩气缸8开始工作活塞杆带动送料管13伸出至三角夹爪15下方,位移机构14带动夹住中间针管顶部的三角夹爪15移动至治具上方进行中间针管上料,提高上料的效率,降低工作人员的劳动强度。

19.所述传送带一3通过传送支架一2与加工台1相连接,所述传送支架一2支撑传送带一3所述传送带一3长度方向所在的直线与传送带二6长度方向所在的直线相平行。

20.所述限位机构4包括沿加工台1长度方向设置的固定架41以及若干通过轴承贯穿所述固定架41的丝杆42,所述丝杆42一端连接有限位移动杆43,另一端设置有便于转动丝杆42的手轮44,两个所述限位移动杆43在丝杆42带动下相向移动,通过转动丝杆42调节限位移动杆43的位置,从而实现对治具移动路径的调节控制。

21.所述料盒11通过料盒固定箱12与传送支架二5固定连接,所述料盒11与传送带二6位置相对应,确保从传送带二6上运输的中间针管能落进料盒11中。

22.所述位移机构14包括水平设置在加工台1上的直线模组一141以及竖直设置在直线模组一141上的直线模组二142,所述直线模组一141长度方向所在的直线与加工台1长度

方向所在的直线相垂直。

23.所述传送带二6上表面沿长度方向设置有若干定位板10,两个所述定位板10间形成定位槽9,所述定位板10呈橡胶材质,。

24.工作原理:需要进行铆压的治具放置在传送带一3上,通过转动手轮44,调节两个限位移动杆43之间的距离,使两个限位移动杆43之间的距离略大于治具,使治具在传送带一3上传送时不会产生较大的移动偏差,保证后续自动上料的精度,同时限位机构4距离可调节,适用于不同大小的治具,上料零件放置在定位槽9中,并在传送带二6的带动下移动至传送带二6末端并落进料盒中,经过料盒落进浴料盒位置相对应的送料管13中,由于所述送料管13的高度小于中间针管的高度,因此中间针管顶部高于送料管13,此时伸缩气缸8开始工作活塞杆带动送料管13伸出至三角夹爪15下方,位移机构14带动夹住中间针管顶部的三角夹爪15移动至治具上方进行中间针管上料,无需人工上料,降低工作人员的劳动强度,同时机械上料使上料效率提高。

25.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

技术特征:

1.一种铆压自动上料机构,其特征在于:包括加工台(1)、伸缩气缸(8)、传送带二(6)以及三角夹爪(15);所述加工台(1)沿长度方向设置有一传送带一(3),所述传送带一(3)长度方向的两侧均设置有一可调节的限位机构(4),水平设置的所述伸缩气缸(8)通过气缸支架(7)与加工台(1)固定连接,所述伸缩气缸(8)活塞杆顶端竖直设置有一送料管(13),所述传送带二(6)通过传送支架二(5)与加工台(1)相连接,所述传送支架二(5)靠近送料管(13)的一端设置有料盒(11),所述送料管(13)与料盒(11)位置相对应,且所述料盒(11)底部略高于送料管(13)上表面,所述三角夹爪(15)通过位移机构(14)与加工台(1)相连接。2.根据权利要求1所述的一种铆压自动上料机构,其特征在于:所述传送带一(3)通过传送支架一(2)与加工台(1)相连接,所述传送带一(3)长度方向所在的直线与传送带二(6)长度方向所在的直线相平行。3.根据权利要求1所述的一种铆压自动上料机构,其特征在于:所述限位机构(4)包括沿加工台(1)长度方向设置的固定架(41)以及若干通过轴承贯穿所述固定架(41)的丝杆(42),所述丝杆(42)一端连接有限位移动杆(43),另一端设置有便于转动丝杆(42)的手轮(44),两个所述限位移动杆(43)在丝杆(42)带动下相向移动。4.根据权利要求1所述的一种铆压自动上料机构,其特征在于:所述料盒(11)通过料盒固定箱(12)与传送支架二(5)固定连接,所述料盒(11)与传送带二(6)位置相对应。5.根据权利要求1所述的一种铆压自动上料机构,其特征在于:所述位移机构(14)包括水平设置在加工台(1)上的直线模组一(141)以及竖直设置在直线模组一(141)上的直线模组二(142),所述直线模组一(141)长度方向所在的直线与加工台(1)长度方向所在的直线相垂直。6.根据权利要求1所述的一种铆压自动上料机构,其特征在于:所述传送带二(6)上表面沿长度方向设置有若干定位板(10),两个所述定位板(10)间形成定位槽(9)。

技术总结

本实用新型公开了一种铆压自动上料机构,包括加工台、伸缩气缸、传送带二以及三角夹爪;所述加工台沿长度方向设置有一传送带一,所述传送带一长度方向的两侧均设置有一可调节的限位机构,水平设置的所述伸缩气缸通过气缸支架与加工台固定连接,所述伸缩气缸活塞杆顶端竖直设置有一送料管,所述传送带二通过传送支架二与加工台相连接,所述传送支架二靠近送料管的一端设置有料盒,所述送料管与料盒位置相对应,且所述料盒底部略高于送料管上表面,所述三角夹爪通过位移机构与加工台相连接。本实用新型实现组装用零件自动上料,降低工作人员的劳动强度,提高弹簧测试探针的加工效率。提高弹簧测试探针的加工效率。提高弹簧测试探针的加工效率。

技术研发人员:彭启南

受保护的技术使用者:苏州迪克微电子有限公司

技术研发日:2021.08.05

技术公布日:2022/2/15