1.本实用新型涉及自动装钵设备领域,尤其涉及一种自动装钵叠钵设备。

背景技术:

2.伴随着工业技术的不断发展与精进,对设备的更新和智能化的控制成为未来工业发展的趋势,在工业设备中,自动装钵机为一种对物料进行自动化的装钵和输送的设备。

3.在使用的过程中,自动装钵机作为电池材料生产过程中主要的输送和装钵设备,尤其是在二水磷酸铁生产过程中需要使用到装钵设备,以满足二水磷酸铁生产过程中定量装钵和输送的需求。

4.在现有技术中,现有的自动装钵设备在进行装钵、平整和叠钵时,装钵的位置定位易发生偏移,偏移后的匣钵在堆叠时稳定性会受到严重的影响,从而导致匣钵堆叠不稳定的现象。

5.因此,有必要提供一种自动装钵叠钵设备解决上述技术问题。

技术实现要素:

6.本实用新型提供一种自动装钵叠钵设备,解决了装钵位置易因输送而发生偏移导致匣钵堆叠不稳定的问题。

7.为解决上述技术问题,本实用新型提供的自动装钵叠钵设备包括:设备机台、输送机和机台架;料斗,所述料斗安装于所述设备机台上,所述料斗上设置有真空上料机,所述真空上料机上设置有蝶阀,所述料斗的底部设置有螺旋上料机;所述机台架上设置有观测窗,所述机台架的外表面设置有伸缩件,所述伸缩件的输出端固定连接有活动门板,用于对机台架内部的密封调控;装钵口,所述装钵口安装于所述机台架上,用于连接螺旋上料机;至少三组挡板机构,至少三组所述挡板机构安装于所述机台架的内侧,用于工作时匣钵的限位遮挡;至少三组举升机构,至少三组所述举升机构安装于所述机台架的内侧,用于工作时匣钵的抬升控制;升降气缸,所述升降气缸安装于所述机台架上,所述升降气缸的输出端连接有抱夹机构,用于对抬升后的匣钵进行夹持抬起。

8.优选的,所述输送机横穿所述机台架的内侧,用于匣钵稳定的输送至机台架的内部。

9.优选的,所述观测窗为亚克力板材料,并且观测窗整体为透明结构,用于内部工作状况的观测。

10.优选的,所述活动门板的表面与所述机台架的表面滑动连接,用于机台架输送路线的开启和闭合控制。

11.优选的,所述装钵口的输入端与所述螺旋上料机的输出端连通,所述装钵口的输出端位于一组所述举升机构的上方。

12.优选的,所述抱夹机构位于另一组所述举升机构的正上方,用于对平整后的匣钵堆叠时的稳定夹持。

13.优选的,所述机台架内壁的顶部固定连接有整流组件,所述整流组件包括固定架,所述固定架的内壁固定连接有缓冲弹簧,所述缓冲弹簧的底部固定连接有滑动板,所述滑动板的底部固定连接有震动架,所述震动架的内侧设置有震动电机。

14.优选的,所述滑动板的表面与所述固定架的内表面滑动连接,所述震动架的底端贯穿所述固定架的表面且延伸至所述固定架的下方,并且震动架的表面与所述固定架的表面活动连接。

15.与相关技术相比较,本实用新型提供的自动装钵叠钵设备具有如下有益效果:

16.本实用新型提供一种自动装钵叠钵设备,采用三组独立的挡板机构和举升机构方便对装料后的匣钵进行平整,平整后能够稳定的输送至叠钵机构的内部,用于对装料后的匣钵进行双层叠放,以便于自动化的叠钵输送,不需要人工对匣钵进行再次叠钵,减少人员的操作,叠钵时在机台架的内部,不受外界的影响,保障叠钵时物料叠放的稳定性,避免物料的洒落,保障物料输送和盛放的稳定性。

附图说明

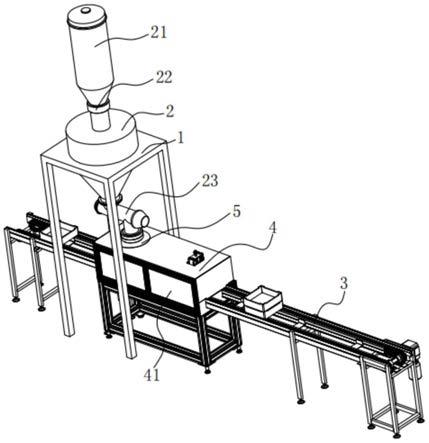

17.图1为本实用新型提供的自动装钵叠钵设备的第一实施例的三维图;

18.图2为图1所示的机台架部分的三维图;

19.图3为图2所示的a部放大示意图;

20.图4为图2所示的b部放大示意图;

21.图5为图2所示的机台架部分的结构示意图;

22.图6为图2所示的机台架部分的仰视图;

23.图7为图3所示的挡板机构的结构示意图;

24.图8为本实用新型提供的自动装钵叠钵设备的第二实施例的结构示意图;

25.图9为图8所示的整流组件的结构示意图。

26.图中标号:

27.1、设备台架;

28.2、料斗,21、真空上料机,22、蝶阀,23、螺旋上料机;

29.3、输送机;

30.4、机台架,41、观测窗,42、伸缩件,43、活动门板;

31.5、装钵口;

32.6、挡板机构;

33.7、举升机构;

34.8、升降气缸,81、抱夹机构;

35.9、整流组件,91、固定架,92、缓冲弹簧,93、滑动板,94、震动架,95、震动电机。

具体实施方式

36.下面结合附图和实施方式对本实用新型作进一步说明。

37.第一实施例:

38.请结合参阅图1、图2、图3、图4、图5、图6和图7,其中,图1为本实用新型提供的自动装钵叠钵设备的第一实施例的三维图;

39.图2为图1所示的机台架部分的三维图;图3为图2所示的a部放大示意图;图4为图2所示的b部放大示意图;图5为图2所示的机台架部分的结构示意图;图6为图2所示的机台架部分的仰视图;图7为图3所示的挡板机构的结构示意图。

40.一种自动装钵叠钵设备包括:设备机台1、输送机3和机台架4;

41.料斗2,所述料斗2安装于所述设备机台1上,所述料斗2上设置有真空上料机21,所述真空上料机21上设置有蝶阀22,所述料斗2的底部设置有螺旋上料机23;

42.所述机台架4上设置有观测窗41,所述机台架4的外表面设置有伸缩件42,所述伸缩件42的输出端固定连接有活动门板43,用于对机台架4内部的密封调控;

43.装钵口5,所述装钵口5安装于所述机台架4上,用于连接螺旋上料机23;

44.至少三组挡板机构6,至少三组所述挡板机构6安装于所述机台架4的内侧,用于工作时匣钵的限位遮挡;

45.至少三组举升机构7,至少三组所述举升机构7安装于所述机台架4的内侧,用于工作时匣钵的抬升控制;

46.升降气缸8,所述升降气缸8安装于所述机台架4上,所述升降气缸8的输出端连接有抱夹机构81,用于对抬升后的匣钵进行夹持抬起。

47.设备使用时,人工将原料箱拉至设备周边,将真空上料机21的吸管接入原料箱上,人工将匣钵上至输送机3的输送线上,按下设备启动按钮,设备自动运行,自动装钵,自动平整,自动叠钵,叠钵后出料,自动随线体进入轨道窑。

48.设备机体采用型钢焊接而成;

49.机台架4由铝型材搭建;

50.装钵机构采用独立电柜。

51.叠钵机构外界电控单元,电控单元集成于机台架4下侧内部,正面为观测窗41组成的开门机构,便于观察设备工作状态与设备调整。

52.本设备电控箱集成于设备机体下部;

53.设备配置专用plc以及模块控制;

54.配备触摸屏人机可视化界面;

55.独立开发电控程序;

56.配备专用安全24v电源;

57.高精度的数据采集传感器;

58.设备配备相应操作按钮与指示灯,按钮下方配有对应标识,便于识别;

59.设备设计有报警界面,显示故障报警信息与历史信息;

60.设备配备三色状态指示灯。

61.设备包括装钵机构、平整机构和叠钵机构;

62.装钵机构由一组挡板机构6、一组举升机构7和真空上料机21的上料部分组成,工作时,匣钵进入工位后被挡板机构6上升阻挡,举升机构7顶起匣钵,匣钵对准装钵口5的正下方,自动装料机装料,料满时举升机构7下降,挡板机构6下降放料,料满的匣钵杯输送机3输送流入至平整机构中;

63.平整机构由一组挡板机构6和一组举升机构7部件组成,工作时,匣钵进入工位并被对应抬升的挡板机构6阻挡,举升机构7顶起,自动平整匣钵内部的物料,平整后举升机构

7下降,挡板机构6下降后放料,匣钵在输送机3的输送作用下流入叠钵机构中;

64.叠钵机构由一组挡板机构6、一组举升机构7、一组抱夹机构81、一组升降气缸8组成,工作时,在第一个匣钵进入工位并受到挡板机构6抬升后的阻挡,举升机构7向上顶起匣钵,抱夹机构81对匣钵抱夹后在升降气缸8的作用下上升,同理,在第二个匣钵进入工位并受到阻挡时,举升机构7将第二个匣钵顶起,第二个匣钵与第一个匣钵对接叠钵后,举升机构7下降,挡板机构6向下移动放料,叠钵后的双层匣钵从机台架4开启的尾侧流出设备,自动输送进入隧道窑。

65.整体的操作流程如下:

66.开机并点检,人工将真空上料机的管道接入原料箱中,人工将匣钵上至输送线上;

67.匣钵由倍速线输送至机台架4内,自动顶升,设备自动装料,装料达到规定重量后,举升机构7下降,挡板机构6下降,挡板机构6下降后随匣钵的输送后复位;

68.匣钵随输送线流入自动平整机构内,自动顶升,设备自动平整,平整后顶升机构下降,挡板机构6下降,挡板机构6下降后随匣钵的输送后复位;

69.匣钵随输送线流入叠钵机构内,自动顶升,设备自动叠钵,叠钵后顶升机构下降,挡板机构6下降,挡板机构6下降后随匣钵的输送后复位;

70.叠钵完成后,叠钵的双层匣钵自动流出设备,由倍速线输送至隧道窑中;

71.重复以上动作,并完成要求产量。

72.所述输送机3横穿所述机台架4的内侧,用于匣钵稳定的输送至机台架4的内部。

73.所述观测窗41为亚克力板材料,并且观测窗41整体为透明结构,用于内部工作状况的观测。

74.所述活动门板43的表面与所述机台架4的表面滑动连接,用于机台架4输送路线的开启和闭合控制。

75.伸缩件42采用伸缩气缸,使用时能够带动活动门板43升降调节;

76.伸缩件42设置有两组,两组分别设置于机台架4的进料端和出料端,以便于对机台架4两端的开关控制,从而保障匣钵正常的输入和输出。

77.所述装钵口5的输入端与所述螺旋上料机23的输出端连通,所述装钵口5的输出端位于一组所述举升机构7的上方。

78.所述抱夹机构81位于另一组所述举升机构7的正上方,用于对平整后的匣钵堆叠时的稳定夹持。

79.举升机构7包括举升气缸和举升板,以便于匣钵运输过程中的抬升作业;

80.挡板机构6包括抬升气缸和阻挡板,阻挡板通过抬升气缸进行升降调控,用于对匣钵运输过程中的遮挡,以便于匣钵的精准定位。

81.本实用新型提供的自动装钵叠钵设备的工作原理如下:

82.作业时优先开机并点检,人工将真空上料机的管道接入原料箱中,人工将匣钵上至输送线上;

83.匣钵由倍速线输送至机台架4内,自动顶升,设备自动装料,装料达到规定重量后,举升机构7下降,挡板机构6下降,挡板机构6下降后随匣钵的输送后复位;

84.匣钵随输送线流入自动平整机构内,自动顶升,设备自动平整,平整后顶升机构下降,挡板机构6下降,挡板机构6下降后随匣钵的输送后复位;

85.匣钵随输送线流入叠钵机构内,自动顶升,设备自动叠钵,叠钵后顶升机构下降,挡板机构6下降,挡板机构6下降后随匣钵的输送后复位;

86.叠钵完成后,叠钵的双层匣钵自动流出设备,由倍速线输送至隧道窑中;

87.重复以上动作,并完成要求产量。

88.与相关技术相比较,本实用新型提供的自动装钵叠钵设备具有如下有益效果:

89.采用三组独立的挡板机构6和举升机构7方便对装料后的匣钵进行平整,平整后能够稳定的输送至叠钵机构的内部,用于对装料后的匣钵进行双层叠放,以便于自动化的叠钵输送,不需要人工对匣钵进行再次叠钵,减少人员的操作,叠钵时在机台架4的内部,不受外界的影响,保障叠钵时物料叠放的稳定性,避免物料的洒落,保障物料输送和盛放的稳定性。

90.第二实施例:

91.请参阅图8和图9,基于本技术的第一实施例提供的一种自动装钵叠钵设备,本技术的第二实施例提出另一种自动装钵叠钵设备。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

92.具体的,本技术的第二实施例提供的自动装钵叠钵设备的不同之处在于,自动装钵叠钵设备,还包括:

93.所述机台架4内壁的顶部固定连接有整流组件9,所述整流组件9包括固定架91,所述固定架91的内壁固定连接有缓冲弹簧92,所述缓冲弹簧92的底部固定连接有滑动板93,所述滑动板93的底部固定连接有震动架94,所述震动架94的内侧设置有震动电机95。

94.震动架94的底部在匣钵进入平整机构的内部且抬升后接触,震动架94的表面与匣钵的表面接触后,启动震动电机95,震动电机95带动震动架94震动,震动架94通过震动的作用增加匣钵内部材料平整的效率,提高平整后的平整度。

95.震动架94通过滑动板93活动安装在固定架91的内部,使得震动架94震动时更加稳定,配合缓冲弹簧92为震动架94与匣钵之间的连接增加稳定性。

96.所述滑动板93的表面与所述固定架91的内表面滑动连接,所述震动架94的底端贯穿所述固定架91的表面且延伸至所述固定架91的下方,并且震动架94的表面与所述固定架91的表面活动连接。

97.有益效果:

98.机台架4的内侧增设震动架94,震动架94方便增加平整机构平整时的效率和稳定性,滑动板93配合缓冲弹簧92为震动架94与匣钵之间的连接增加稳定性.

99.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。