1.本技术涉及自动上料装置的领域,尤其是涉及一种用于轴类零件的逐件输料装置。

背景技术:

2.目前在进行轴类零件加工时,为了提高加工效率,降低生产成本,往往采用自动上料装置进行辅助加工。

3.在相关技术当中,自动上料装置在进行上料时,将一批、多个轴类零件向进料口传送,之后加工平台对多个零件依次进行加工,减少了上料的时间,提高加工的效率。

4.针对上述中的相关技术,上料装置一次将多个零件运送至进料口时,由于加工平台无法同时加工多个零件,使得零件在进料口堆积,不便于零件加工。

技术实现要素:

5.为了将轴类零件分离上料,提高零件加工效率,本技术提供一种用于轴类零件的逐件输料装置。

6.本技术提供的一种用于轴类零件的逐件输料装置,采用如下的技术方案:

7.一种用于轴类零件的逐件输料装置,包括底座、运送轴类零件的送料组件、固定于送料组件末端一侧用于逐次推送单个轴类零件的推送组件、与推送机构连通用于传送轴类零件的落料组件、连接于落料组件末端用于逐件进料的进料机构以及驱动进料组件的液压器。

8.通过采用上述技术方案,轴类零件在经过自动上料装置后,轴类零件被送料组件传送至推送组件,通过推送组件将一个轴类零件推进落料组件中,实现了第一次零件分离,之后落料组件将分离的一个轴类零件在驱动机构的作用下传递至加工平台,减少轴类零件在加工平台进料处堆积的情况,使得轴类零件可分离上料,提高零件加工效率。

9.优选的,所述落料组件包括倾斜板、落料道,所述倾斜板一端连接于推送组件,所述倾斜板的另一端向远离推送组件的方向倾斜向下并与所述落料道的顶部固定连接,所述落料道沿竖直方向设置,所述落料道位于进料机构的上方。

10.通过采用上述技术方案,轴类零件在进行上料时,轴类零件在倾斜板的表面滚落,直至落入落料道的内部,由于多个轴类零件在滚落时有时间差,所以在落入落料道时,会按照顺序进行排料,实现了零件分离。

11.优选的,所述进料机构包括滑动组件、承载块以及连接板,所述滑动组件连接于所述底座,所述连接板位于液压器输出端的正上方,所述连接板的一端与所述承载块朝向液压器的表面顶部固定连接,所述液压器的输出端固定连接于承载块朝向液压器的一侧表面,所述承载块上表面开设有用于装载轴类零件的限位槽,所述液压器带动承载块在滑动组件上相对于底座滑动。

12.通过采用上述技术方案,滑动组件在液压器的带动下将限位槽内部的轴类零件传

送到加工平台的进料处,由于承载块上表面的限位槽只有一个,所以当轴类零件从落料道内落下时,位于落料道内部的其他轴类零件无法从落料道内落下,保证了一次进料的轴类零件数量为一个,实现了轴类零件分离上料,提高零件加工效率。

13.优选的,所述倾斜板设置有垂直于倾斜板底部的两个挡板,两个所述挡板固定连接于倾斜板的两侧。

14.通过采用上述技术方案,降低轴类零件从倾斜板上滚落到外部的可能性。

15.优选的,所述落料道包括沿竖直方向固定连接于底座的两根支撑杆、固定连接于支撑杆之间的衔接板以及正对于衔接板的阻料板,两根所述支撑杆位于倾斜板下端的两侧,所述衔接板固定连接于倾斜板的下端底面;所述倾斜板的宽度等于所述轴类零件的长度,所述倾斜板的高度等于所述轴类零件的直径;所述衔接板与所述阻料板之间的距离等于所述零件的直径,所述衔接板的宽度与所述阻料板的宽度等于所述零件的长度。

16.通过采用上述技术方案,轴类零件在倾斜板上滚动时,轴类零件约束在倾斜板的内部,可按照轴类零件进入推送组件的顺序滚动,便于轴类零件有秩序的进入落料道的内部;落料道将轴类零件约束在落料道的内部,便于进料机构按照顺序将轴类零件运送至加工平台。

17.优选的,所述挡板的顶部固定连接有限位板,所述限位板覆盖倾斜板部分空间。

18.通过采用上述技术方案,由于倾斜板向背离推料组件的方向倾斜向下,轴类零件在向下滚落时,限位板将轴类零件阻挡在倾斜板的内部,降低轴类零件从倾斜板滚落至外部的可能性。

19.优选的,所述底座上表面固定连接有多个用于减缓承载块运动速度的缓冲组件,多个所述缓冲组件分列于所述底座沿承载块运动方向的两端。

20.通过采用上述技术方案,承载块在液压器的带动下在底座上方滑动时,当承载块运动到底座两端的极限位置时,缓冲组件可对承载块进行减速,缓冲组件也可以对承载块起到定位作用,使得承载块停在相应的位置。

21.优选的,所述缓冲组件包括安装座以及水平固定于安装座顶部的气弹簧,所述气弹簧与液压器处于同一竖直高度,且所述气弹簧平行于液压器,分列于所述底座两端的气弹簧的接触头相互正对。

22.通过采用上述技术方案,气弹簧可对承载块起到缓冲作用,气弹簧的接触头与承载块抵接,使得位于底座两端的气弹簧均可起到减速、缓冲作用,也可以降低对承载块的表面产生伤害。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.本技术通过推送组件将多个轴类零件逐一推送至落料组件中,以及进料组件一次只运送一个轴类零件,产生了两次零件分离,经过两次逐件运送后,降低了零件在进料口堆积的可能性,便于零件加工,提高了零件加工的效率;

25.2.本技术通过设置缓冲组件对承载块起到缓冲作用,帮助承载块平稳地降低移速,提高输料的稳定性,且缓冲组件也可以起到定位作用,当被承载块输送的轴类零件到达指定的位置时,缓冲组件终止承载块的运动,提高输料的准确性。

附图说明

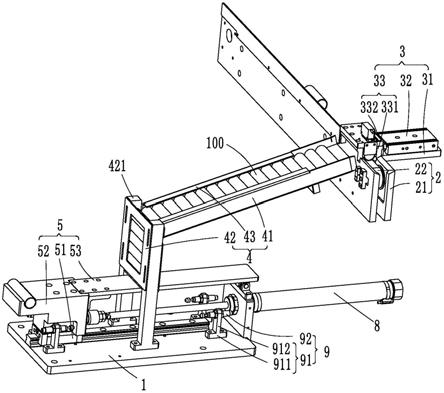

26.图1是本技术实施例中一种用于轴类零件的逐件输料装置的结构示意图;

27.图2是旨在强调倾斜板与送料组件的连接关系的结构示意图;

28.图3是去除送料组件与推送组件的结构示意图;

29.图4是去除送料组件、推送组件以及落料组件的结构示意图。

30.附图标记说明:1、底座;2、送料组件;21、夹板;22、传送带;3、推送组件;31、支撑板;32、液压缸;33、分料门;331、门柱;332、感应台;3321、第一感应器;4、落料组件;41、倾斜板;411、挡板;412、第二感应器;42、落料道;421、支撑杆;422、衔接板;423、阻料板;43、限位板;5、进料机构;51、滑动组件;511、滑轨;512、滑块;52、承载块;521、输送块;5211、限位槽;522、接触块;5221、缓冲槽;53、连接板;6、支撑块;7、润滑组件;71、安装块;711、转动槽;72、运动辊;8、液压器;9、缓冲组件;91、安装座;911、基底;912、安装柱;92、气弹簧;100、轴类零件。

具体实施方式

31.以下结合附1-4对本技术作进一步详细说明。

32.本技术实施例公开一种用于轴类零件的逐件输料装置。参照图1,一种用于轴类零件的逐件输料装置,包括底座1、运送轴类零件100的送料组件2、固定于送料组件2末端一侧用于推送一个轴类零件100的推送组件3、与推送组件3连通用于传送轴类零件100的落料组件4、连接于落料组件4末端用于逐件进料的进料机构5以及驱动进料机构5的液压器8。

33.送料组件2将轴类零件100运送到推送组件3之后,推送组件3将多个轴类零件100逐一推送至落料组件4中,轴类零件100按照进入推送组件3时的顺序在落料组件4内部滚落,轴类零件100按照顺序落入进料机构5上后,液压器8带动进料机构5将单个轴类零件100运送至加工平台的进料处。多个轴类零件100通过推送组件3时,产生第一次零件分离,进料机构5由于一次只能运送一个轴类零件100,产生了第二次零件分离,经过两次逐件运送后,降低了零件在进料口堆积的可能性,便于零件加工,提高了零件加工的效率。

34.参照图1和图2,送料组件2包括夹板21以及输送轴类零件100到推送组件3处的传送带22,夹板21的数量为两个,两个夹板21相对设置,且两个夹板21与加工平台的其他工作部分固定连接,传送带22位于两块夹板21之间,推送组件3位于夹板21沿传送带22运动方向的终端处,推送组件3包括支撑板31、分离多个轴类零件100的分料门33以及用于推送轴类零件100的液压缸32,分料门33架设于传送带22上方,分料门33包括沿竖直方向固定连接于夹板21的四根门柱331以及固定于门柱331顶部的感应台332,四根门柱331分列于传送带22的两侧,且位于同一侧的门柱331间距为轴类零件100的长度;支撑板31固定连接于夹板21垂直于传送带22运动方向的一侧表面,支撑板31的上表面与传送带22的上表面位于同一水平面,液压缸32固定连接于支撑板31的上表面,轴类零件100运送至推送组件3时,液压缸32的液压杆端部与轴类零件100抵接且将轴类零件100推送至落料组件4。靠近传送带22运动方向末端的两个门柱331之间固定连接有方形板,当轴类零件100运送到分料门33处,液压缸32不将轴类零件100推进落料组件4时,方形板对轴类零件100起到阻挡作用,防止轴类零件100从传送带22末端移出。

35.进一步的,落料组件4包括倾斜板41,倾斜板41一端固定连接于夹板21背离液压缸

32的一侧表面,倾斜板41的另一端倾斜向下,倾斜板41的顶部正对同侧两个门柱331之间的空隙处,且倾斜板41的顶部宽度大于倾斜板41中间位置的宽度,便于倾斜板41接收被液压缸32推送下来的轴类零件100。倾斜板41设置有挡板411,挡板411数量为两个,挡板411沿轴类零件100的运动方向固定连接于倾斜板41的两侧,两个挡板411之间的距离等于轴类零件100的长度,两个挡板411的高度等于轴类零件100的直径。轴类零件100在倾斜板41上滚动时,挡板411对轴类零件100的运动产生约束,降低轴类零件100从倾斜板41表面滚落至外面的可能性。

36.进一步的,倾斜板41靠近推送组件3的位置设有第二感应器412,感应台332的上表面设置有第一感应器3321,当第二感应器412检测到倾斜板41的相应位置没有轴类零件100存在,第一感应器3321检测到分料门33相应的位置有轴类零件100时,液压缸32将轴类零件100推送至倾斜板41上,轴类零件100沿倾斜板41向背离分料门33的方向滚落。

37.参照图1和图3,落料组件4还包括落料道42以及限位板43,限位板43的数量为两个,两个限位板43分别沿轴类零件100的运动方向固定连接于挡板411的顶部,限位板43覆盖倾斜板41的部分空间,限位板43的长度小于挡板411的长度,且限位板43远离推送组件3的一端与挡板411远离推送组件3的一端平齐,限位板43的另一端位于第二感应器412的正上方。轴类零件100在倾斜板41上滚落时,限位板43可以降低轴类零件100滚落至外界的可能性。

38.进一步的,落料道42竖直设置,落料道42包括固定连接于底座1的支撑杆421,以及相互正对的衔接板422与阻料板423,其中支撑杆421数量为两个,两个支撑杆421分别固定连接于两个挡板411相互远离的表面,支撑杆421位于倾斜板41远离推送组件3的一端,衔接板422与阻料板423均固定连接于两个支撑板31之间,衔接板422的高度小于阻料板423的高度,衔接板422固定连接于倾斜板41倾斜向下的一端,阻料板423的顶部与挡板411靠近落料道42的一端位于同一平面,衔接板422的底部与阻料板423的底部位于同一水平面,衔接板422与阻料板423之间的距离等于轴类零件100的直径,两个支撑杆421之间的距离等于轴类零件100的长度。轴类零件100进入落料道42内时,衔接板422对轴类零件100起到约束作用,降低轴类零件100从倾斜板41滚至外界的可能性,之后轴类零件100从落料道42滚落至进料机构5。衔接板422的中央位置以及阻料板423的中央位置均开设有方形孔,便于用户观察落料道42内部轴类零件100的数量。

39.参照图1和图4,底座1靠近推送组件3的一端上表面固定连接有竖直设置的支撑块6,支撑块6与衔接板422平行,支撑块6的上表面连接有润滑组件7,润滑组件7包括安装块71以及转动连接于安装块71顶部的两个运动辊72,安装块71的顶部开设有两个对称的转动槽711,转动槽711贯穿安装块71朝向以及远离推送组件3的两个侧面,两个运动辊72分别转动连接于转动槽711的内部。

40.进一步的,进料机构5包括滑动组件51、承载块52以及连接板53,连接板53沿水平方向设置于两个支撑杆421之间,连接板53的宽度小于两个支撑杆421之间的距离,连接板53的上表面到衔接板422底部的距离小于轴类零件100的直径,连接板53的一端下表面抵接于运动辊72的顶部表面。

41.进一步的,承载块52包括输送块521以及接触块522,输送块521的宽度与接触块522的宽度均等于轴类零件100的长度,输送块521的长度大于接触块522的长度,输送块521

正对支撑块6的一侧表面与接触块522正对支撑块6的一侧表面位于同一竖直面,输送块521位于接触块522的上方,且输送块521与接触块522一体成型,连接杆远离润滑组件7的一端固定连接于输送块521朝向安装块71的一侧表面顶部,且连接板53的上表面与输送块521的上表面位于同一水平面。

42.进一步的,液压器8位于连接板53的正下方,液压器8的液压杆穿过支撑块6之后固定连接于接触块522正对液压器8的一侧表面,且液压器8与支撑块6固定连接。滑动组件51包括滑轨511以及滑块512,滑轨511位于液压器8输出杆的正下方,滑轨511固定连接于底座1上表面的中间位置,接触块522固定连接于滑块512的顶部。

43.进一步的,输送块521上表面远离连接板53的一端开设有底面为曲面的限位槽5211,限位槽5211沿垂直于连接板53长度的方向贯穿输送块521,且限位槽5211的深度为轴类零件100直径的二分之一,限位槽5211的宽度等于轴类零件100的直径。

44.当限位槽5211内部有轴类零件100后,液压器8的输出端推动接触块522以及滑块512在滑轨511上向远离支撑块6的方向运动,连接板53与运动辊72产生相对位移,带动运动辊72在转动槽711内发生转动,通过润滑组件7降低连接板53与支撑块6之间的阻力,同时连接板53的上表面与落料道42内相互抵接的轴类零件100产生相对位移,直至滑块512位移至滑轨511的端部,此时限位槽5211内部的轴类零件100位于加工平台的进料处,完成轴类零件100的逐件输料。

45.参照图3和图4,滑轨511的两侧分列有四个缓冲组件9,四个缓冲组件9分别位于滑轨511的两端处,缓冲组件9包括安装座91以及气弹簧92,安装座91包括固定连接于底座1的基底911以及竖直固定于基底911上表面的安装柱912,基底911的长度方向平行于滑轨511的长度方向,气弹簧92通过两个螺母固定于安装柱912的顶部,气弹簧92沿平行于基底911长度的方向穿过安装柱912的顶部,且位于滑轨511同侧的气弹簧92接触端相互正对,气弹簧92与液压器8位于同一水平高度,靠近支撑块6的气弹簧92接触端可与接触块522朝向支撑块6的表面抵接。

46.进一步的,接触块522位于滑轨511两侧的侧面开设有缓冲槽5221,缓冲槽5221贯穿接触块522背离液压器8的一侧表面。位于底座1远离支撑块6的一端的气弹簧92位于缓冲槽5221的内部,且气弹簧92的接触端可与缓冲槽5221的槽底抵接。

47.缓冲组件9在承载块52的移动到滑轨511的两端时,对承载块52起到缓冲作用,帮助承载块52平稳地降低移速,提高输料的稳定性,且缓冲组件9也可以起到定位作用,当被承载块52输送的轴类零件100到达指定的位置时,缓冲组件9终止承载块52的运动,提高输料的准确性。

48.在本技术的其他实施方式中,可采用钢板、塑料板等硬质材料固定于底座1上表面,并将滑动组件51、液压器8、润滑组件7以及缓冲组件9围挡,对滑动组件51、液压器8、润滑组件7以及缓冲组件9起到保护作用。

49.本技术实施例一种用于轴类零件的逐件输料装置的实施原理为:传送带22将轴类零件100运送到分料门33之后,当第二感应器412检测到倾斜板41的相应位置没有轴类零件100存在时,液压缸32将轴类零件100推送至倾斜板41上,轴类零件100沿倾斜板41向背离分料门33的方向滚落。

50.液压缸32将多个轴类零件100逐一推送至倾斜板41中,轴类零件100按照进入推送

组件3时的顺序在倾斜板41、落料道42中运动,直至与连接板53或者输送块521抵接。

51.承载块52在液压器8的作用下沿滑轨511做往复运动,连接板53的上表面或者输送块521的上表面与落料道42底部的轴类零件100抵接,承载块52运动时,连接板53与运动辊72之间产生滚动摩擦,减少摩擦力,直至轴类零件100落入限位槽5211内。

52.当承载块52移动到滑轨511两端的极限位置时,位于底座1两端的缓冲组件9中的气弹簧92接触端与接触块522表面抵接,使得承载块52停止运动。