1.本实用新型属于车架吊装技术领域,尤其涉及一种吊装装置。

背景技术:

2.在公交车生产过程中,通常的,生产过程包括焊接工序和电泳工序。对于焊装车间的生产线,整车骨架合拢焊接后,在下线交付检验时,整车骨架都是从焊装滑撬上转运到涂装电泳滑撬上,进入电泳工序进行整车电泳工作。

3.在两个车间的转运过程中,通过整车吊装吊起整车骨架完成。目前整车吊装只是针对特定车型长度定制使用的,对于其它车型以及物流车等,通常具有不同的长度尺寸,则无法使用原有的吊装装置。只能采用临时的普通吊带装置进行转运,存在了安全引患。如果重新投入购买新的吊装装置,针对不同车型就需要好几台,造成工装设备投入成本多、浪费大,无法合理利用资源。

4.因此在原吊装结构的基础上,重新设计一种通用型、可调的吊装装置,满足所有车型生产使用的目的。

技术实现要素:

5.为解决上述背景技术中提出的技术问题,本实用新型提供了一种吊装装置,通过将旋转平台设置在升降机构上,实现了不同尺寸工件均可焊接,提升焊接生产效率。

6.为实现上述目的,本实用新型的一种吊装装置的具体技术方案如下:

7.一种吊装装置,包括主框架,主框架上相对的设有多对吊钩机构,每个吊钩机构分别滑动连接在第二平移机构上,以使每对吊钩机构之间的距离沿第二方向可调,第二平移机构滑动连接在第一平移机构上,以使吊钩机构在主框架上沿第一方向平移,其中第一方向和第二方向相互垂直。

8.进一步的,吊装装置包括四对吊钩机构,四对吊钩机构分为两组,分别设置在主框架的端部,主框架的端部分别设置四个第一平移机构。

9.进一步的,第一平移机构包括第一平移支架、第一滑块和第一导轨,第一平移支架上对称设置第一滑块,第一滑块滑动连接在第一导轨上,第一导轨沿第一方向固定在主框架上。

10.进一步的,第一平移支架包括两个工字型支架,工字型支架沿第二方向设置,工字型支架顶部的支撑杆底面端部分别设置第一滑块,主框架的端部成对的设置支杆,支杆沿第一方向设置,第一导轨固定在支杆上。

11.进一步的,第一平移机构上设有驱动机构,驱动机构用于驱动第一平移机构相对主框架沿第一方向自动移动。

12.进一步的,驱动机构包括电机、齿轮和齿条,电机固定在第一平移支架上,齿轮固定在电机的驱动轴上,齿条设置在其中一根支杆的内壁上,齿轮与齿条啮合。

13.进一步的,第二平移机构包括第二平移支架、两块第二滑块和两条第二导轨,第二

平移支架端部分别设置第二滑块,第二滑块滑动连接在第二导轨上,第二导轨沿第二方向固定在第一平移机构上。

14.进一步的,吊钩机构转动连接在第二平移机构上,吊装机构包括吊钩本体,吊钩本体中上部铰接在第二平移支架上,吊钩本体顶端铰接气缸,气缸的另一端铰接在第二平移支架上。

15.进一步的,第二平移机构上设有安装板,安装板上沿第二方向设有两根安装杆,安装杆的端部伸出到第二平移支架外侧,吊钩本体中上部铰接在安装杆端部,气缸的另一端铰接在安装板上。

16.进一步的,安装杆端部设有u型的安装架,安装架上旋紧调节螺栓,调节螺栓端部可与吊钩本体上部抵接。

17.实用新型的一种吊装装置具有以下优点:

18.本实用新型所述的吊装装置能够使吊钩机构沿不同方向进行调节,从而实现不同尺寸的整车骨架的吊装,吊装装置的通用性强,有效降低车厂生产投入成本,提升市场竞争力。

附图说明

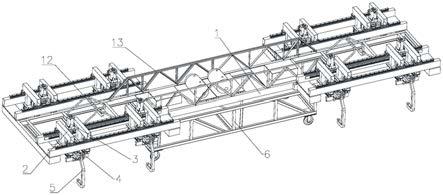

19.图1为本实用新型吊装装置第一视角的立体图;

20.图2为本实用新型吊装装置第二视角的立体图;

21.图3为本实用新型吊装装置与支撑平台的爆炸图;

22.图4为本实用新型第一平移机构安装在主框架时的立体图;

23.图5为本实用新型第一平移机构的立体图;

24.图6为本实用新型第一平移机构的爆炸图;

25.图7为本实用新型第二平移机构第一视角的立体图;

26.图8为本实用新型第二平移机构的爆炸图;

27.图9为本实用新型第二平移机构第二视角的立体图。

28.图中标号说明:1、主框架;11、支杆;12、起吊杆;13、护栏;2、第一平移机构;21、第一平移支架;22、第一滑块;23、第一导轨;3、驱动机构;31、电机;32、齿轮;33、齿条;4、第二平移机构;41、第二平移支架;42、第二滑块;43、第二导轨;44、套板;45、安装板;46、安装杆;47、紧固螺栓;5、吊钩机构;51、吊钩本体;52、气缸;53、防滑块;6、支撑平台;61、限位柱。

具体实施方式

29.为了更好地了解本实用新型的目的、结构及功能,下面结合附图,对本实用新型的一种吊装装置做进一步详细的描述。

30.如图1-图3所示,本技术提供了一种吊装装置,包括主框架1,主框架1上相对的设有多对吊钩机构5,每个吊钩机构5分别滑动连接在第二平移机构4上,以使每对吊钩机构5之间的距离沿第二方向可调,第二平移机构4滑动连接在第一平移机构2上,以使吊钩机构5在主框架1上沿第一方向平移,其中第一方向和第二方向相互垂直。在生产过程中,更换车辆类型后,通过调节吊装机构在第二平移机构4的位置,以调节每对吊装机构的距离,从而适应整车骨架第二方向的距离,第二方向为沿主框架1的宽度方向;当第二方向的距离调节

完毕后,调节第二平移机构4在第一平移机构2的位置,从而调整各对吊钩机构5之间的距离,以实现吊钩机构5在第一方向的距离,进而适应整车骨架在第一方向的距离,第一方向为沿主框架1的长度方向,需要调节各吊钩机构5的距离,以实现吊装装置通用性,完成不同尺寸车辆的吊装工作。

31.如图1所示,本技术的吊装装置包括四对吊钩机构5,四对吊钩机构5分为两组,分别设置在主框架1的端部,主框架1的端部分别设置四个第一平移机构2。对于吊钩机构5的数量及设置位置可以根据整车骨架的形状、尺寸等实际情况而定,本技术不做具体限定。

32.如图4所示,第一平移机构2包括第一平移支架21、第一滑块22和第一导轨23,第一平移支架21包括两个工字型支架,工字型支架沿第二方向设置,工字型支架顶部的支撑杆底面端部分别设置第一滑块22,第一滑块22滑动连接在第一导轨23上,主框架1的端部成对的设置支杆11,支杆11沿第一方向设置,第一导轨23固定在支杆11上,使第一平移支架21置于两支杆11之间。

33.两支杆11上可以设置至少一个第一平移机构2,在图4中,每对支杆11上设置两个第一平移机构2,第一平移机构2能够在第一导轨23上沿第一方向平移。

34.如图4所示,第一平移机构2上设有驱动机构3,驱动机构3用于驱动第一平移机构2相对主框架1沿第一方向自动移动。在吊钩机构5平移过程中,通过驱动机构3驱动第一平移机构2自动地沿第一方向移动,提高了吊装装置的精度及调节效率。

35.具体的,如图5-图6所示,驱动机构3包括电机31、齿轮32和齿条33,电机31固定在第一平移支架21上,电机31通过安装板45固定在两个工字型支架之间,安装板45通过焊接工艺分别与工字型支架固定连接,齿轮32固定在电机31的驱动轴上,齿条33设置在其中一根支杆11的内壁上,齿轮32与齿条33啮合。电机31上设有减速机,齿轮32具有斜齿,齿条33设有相配合的斜齿。开启电机31,齿轮32在电机31的驱动下转动,齿轮32与齿条33啮合,从而带动第一平移支架21沿齿条33平移,实现第一平移支架21在主框架1上沿第一方向平移。

36.本实用新型的吊装装置,利用电机31、减速机的工作原理,带动斜齿轮32在斜齿条33上啮合转动,推动第一滑块22在第一导轨23上滑行,从而带动第一平移支架21沿第一方向运行。在第一平移机构2沿第一方向运动时,通过电机31、减速机均匀调节运行速度,避免速度过快的安全隐患和过慢的生产效率。

37.除了自动驱动平移方式外,还可采用手动推动第一平移机构2移动到目标位置,并通过紧固件将第一滑块22固定第一导轨23上的方式;驱动机构3还可采用丝杠丝母传动机构实现对第一平移机构2的自动驱动。除了采用第一滑块22和第一导轨23的滑动连接结构,还可在支杆11顶面设有沿第一方向的滑槽,第一平移支架21上设有与滑槽配合的导柱,也可实现第一平移机构2与主框架1的相对滑动。

38.如图7-图9所示,第二平移机构4包括第二平移支架41、两块第二滑块42和两条第二导轨43,第二平移支架41端部分别设置第二滑块42,第二滑块42滑动连接在第二导轨43上,第二导轨43沿第二方向固定在第一平移机构2上,第二滑块42固定到位后,通过紧固螺栓47将第二滑块42与第二导轨43固定。

39.由于工字型支架沿第二方向分布,故,可将第二导轨43固定在工字型支架的底面。

40.吊钩机构5转动连接在第二平移机构4上,吊装机构包括吊钩本体51,吊钩本体51中上部通过销轴铰接在第二平移支架41上,吊钩本体51顶端铰接气缸52,气缸52的另一端

铰接在第二平移支架41上。气缸52伸长后,使吊钩本体51顶端朝向主框架1外侧推出,吊钩本体51绕销轴转动,使吊钩本体51底端向主框架1内部转动,从而实现对整车骨架夹紧,完成吊装;气缸52缩回后,吊钩本体51顶端朝向主框架1内侧转动,吊钩本体51绕销轴转动,使吊钩本体51底端向主框架1外侧转动,以使整车骨架移动到位后,将吊钩本体51撤离整车骨架。

41.第二平移支架41上设有安装板45,安装板45上沿第二方向设有两根安装杆46,安装杆46的端部伸出到第二平移支架41外侧,吊钩本体51中上部通过销轴铰接在安装杆46端部,气缸52的另一端铰接在安装板45上。

42.安装杆46端部设有u型的安装架,安装架上旋紧调节螺栓,调节螺栓端部可与吊钩本体51上部抵接,吊钩本体51的张开角度是通过气缸52的推动来改变的,并且张开角度收回时,利用调节螺栓以限位吊钩本体51的摆动最大角度。

43.第二平移支架41包括连接杆,连接杆上套有u型套板44,u型套板44开口处设有向外翻折的翻板,通过紧固件使安装板45和u型套板44固定连接。

44.第一导轨23和第二导轨43两端分别设置限位堵板,吊钩本体51的内壁上设有防滑块53。

45.主框架1两端分别设置起吊杆12,主框架1中部设有护栏13,主框架1上设有配电箱和储气筒,主框架1上部增加小型配电箱,两侧电机31电源线走向、安装、调试、维修方便,中间增加两侧角铁制作的护栏13,解决安全防护措施。

46.该吊装装置能够使吊钩机构5沿不同方向进行调节,从而实现不同尺寸的整车骨架的吊装,吊装装置的通用性强,有效降低车厂生产投入成本,提升市场竞争力。

47.可以理解,本实用新型是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本实用新型的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本实用新型的精神和范围。因此,本实用新型不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本实用新型所保护的范围内。