1.本实用新型涉及砖的生产装置技术领域,具体涉及一种分垛机械手。

背景技术:

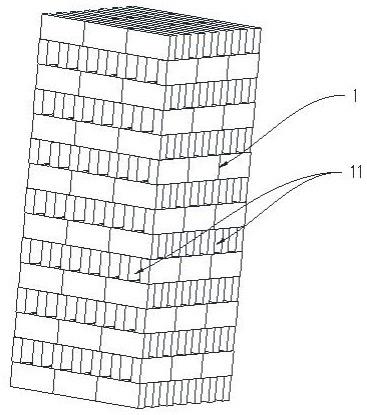

2.现有砖厂生产烧结砖时,是由砖坯码放成垛在砖窑内烧制而成,其砖垛结构如图1所示,砖垛1的每一层,砖块长度方向上相互邻接,砖块厚度方向上,相互间隔一定距离11,相邻两层间砖的方向相互垂直,使砖垛的砖间形成间隙,便于砖垛中每块砖都能受热良好,保障砖块的烧结质量。

3.砖块在烧结完成后,出窑卸砖打包,需要重新整理码垛,传统方式都是由人工操作完成,不仅工作环境恶劣、温度高,而且劳动强度大、效率低下,用工成本高。近年来,也出现了一些机械化的分垛卸砖设备,如公开号为cn103552832a的专利公开了一种烧结砖的卸砖码垛机组及卸砖码垛方法,公开号cn110654879a的专利公开了一种全自动成品砖卸、拆、运、组队、打包成套机组及方法,等等,虽然能够实现机械化分垛卸砖,但效果并不理想,烧结砖在烧结过程中,会发生砖块间的粘接和砖垛变形的现象,一直是机械化分垛卸砖难以突破的瓶颈问题,是个砖厂都渴望和亟需解决的难题。

4.申请人结合多年从事烧结砖及其机械设备的加工生产和销售使用经验,创新了本技术的分垛机械手。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种分垛效率高、稳定性好的分垛机械手。

6.为解决上述技术问题,本实用新型通过如下技术方案来实现:

7.一种分垛机械手,包括立柱和套设在立柱外沿立柱轴向滑动的柱管,柱管沿轴向布设有多层分垛夹盘,各层分垛夹盘均包括架体,架体上设置有旋转固定座和夹套部,其夹套部设置有与砖块两端方向对应的第一夹紧机构和与砖块两侧面方向对应的第二夹紧机构,旋转固定座包括旋转套座和齿轮座,架体通过旋转套座与所述柱管转动连接,架体上设置有步进电机驱动的主动齿轮,主动齿轮与所述齿轮座啮合以驱动架体转动,柱管上对应各旋转固定座设置有顶升气缸,各架体上与其夹套部相对的一端设置有调节配重。

8.所述第一夹紧机构包括设置在夹套部一组对边内侧的推板和外侧用于驱动推板的推板气缸,第二夹紧机构包括设置在夹套部另一组对边内侧的推杆和外侧用于驱动推杆的推杆气缸,推杆上布设有与砖块侧面相对应的压块。

9.所述推板上开设有与推杆两端相对应配合的长孔滑槽。

10.所述柱管连接在升降调节机构。

11.所述升降调节机构为升降调节配重或升降调节液压缸或气缸。

12.所述立柱为多边形柱体,所述柱管为相对应配合的多边形管体。

13.本技术的分垛机械手通过在立柱上设置可上下滑动的柱管,并在柱管上设置多层

可旋转的分垛夹盘,分垛夹盘与砖垛的各砖层一一对应,分垛时各分垛夹盘的第一夹紧机构先合拢夹紧,对砖层的砖块两端长度方向进行夹紧整理,实现整垛、稳垛,然后自上而下,每层分垛夹盘的第一夹紧机构先松开、第二夹紧机构合拢夹紧,将该砖层的砖块聚拢,消除砖块间的间隙并夹紧,第一夹紧机构再次合拢夹紧,顶升气缸将该层分垛夹盘顶升一定高度,使该砖层与垛体间保持一定间隙,进而步进电机驱动主动齿轮使架体转动,使该层砖块分离,上一层分垛夹盘被顶升的同时,下一层分垛夹盘即进入砖块聚拢、消除砖块间隙的动作,分垛动作连贯、快速,砖垛稳定性好,3-5秒钟即可完成一垛砖的分垛,不仅速度快、效果好,而且通过整垛扶稳以及顶升分离间隙,有效解决了一直困扰行业发展的砖块间粘连的难题,实用性强,使用效果好,值得广泛推广应用。

附图说明

14.下面结合附图对本实用新型作进一步地说明:

15.图1是砖垛的结构示意图;

16.图2是实施例一的结构示意图;

17.图3是一种分垛夹盘的结构示意图;

18.图4是图3的侧视结构示意图;

19.图5是另一种分垛夹盘的结构示意图;

20.图6是实施例二的结构示意图。

具体实施方式

21.下面结合附图对本技术的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

22.实施例一

23.参看图2-5,一种分垛机械手,包括立柱2和套设在立柱2外沿立柱2轴向滑动的柱管21,本实施例中优选立柱2为多边形柱体、所述柱管21为相对应配合的多边形管体示例,以实现柱管21沿立柱2轴向滑动而不能转动,立柱2与柱管21也可以采用圆柱形及圆柱筒形结构,立柱2与柱管21间采用轴向配合的滑槽与滑块配合也可以柱管21沿立柱2轴向滑动而不能转动。柱管21沿轴向布设有多层分垛夹盘3。

24.各层分垛夹盘3均包括架体31,参看图3-5,架体31上设置有旋转固定座33和夹套部32,旋转固定座包33括旋转套座和齿轮座34,架体31通过旋转套座与所述柱管21转动连接,架体31上设置有步进电机36驱动的主动齿轮35,主动齿轮35与所述齿轮座34啮合,通过主动齿轮35在齿轮座34行走,以驱动架体31转动,架休31的夹套部32设置有与砖块两端长度方向对应的第一夹紧机构321和与砖块两侧面厚度方向对应的第二夹紧机构322,参看图3和5,两种不同的分垛夹盘3,其架体31上夹套部32的第一夹紧机构321和第二夹紧机构322相互错位90度。

25.第一夹紧机构321包括设置在夹套部32一组对边内侧的推板3211,并于对应推板3211的夹套部32外侧设有穿过夹套部边框驱动推板3211的推板气缸,第二夹紧机构322包括设置在夹套部32另一组对边内侧的推杆3221,并于对应推杆3221的夹套部22外侧设有穿

过夹套部边框驱动推杆3221的推杆气缸,推杆3221上布设有与砖块侧面相对应的压块32211,在推板3211两端开设有与推杆3221两端相对应配合的长孔滑槽32111,第一夹紧机构321合拢夹紧、整垛、扶垛时,推板3211通过长孔滑槽32111在推杆3221上滑动,第二夹紧机构322合拢夹紧砖块时,推杆3221沿长孔滑槽32111滑动,推杆3221与推板3211间也可以上下错位配合来实现合拢夹紧砖层。各架体31上与其夹套部32相对的一端设置有调节配重37,调节配重37通过调节气缸驱动其沿架体31的长度方向位移,以调节架体31的重心,使其两端保持平衡。柱管21上对应各旋转固定座33底部设置有顶升气缸38,实现分垛夹盘3夹取砖层后,对应的顶升气缸38将其顶升一定高度,使被夹取的砖层与垛体间产生一定的间隙,便于分垛夹盘2-3的转动并避免砖层间的接触造成砖块脱落等事故发生,并且便于架体31的转动。

26.所述柱管21连接在升降调节机构,参看图2,柱管21下端设置有座板22,座板22下方设置有顶升气缸23或液压缸,以实现各分垛夹盘3整体的升降调节。

27.实施例二

28.参看图6,本实施例与实施例一的不同之处在于:所述升降调节机构为升降调节配重5,升降调节配重5通过牵引链条51与柱管21的顶端连接,牵引链条51绕过设置在机架顶部的齿轮组件,其中一个齿轮组件联动有驱动电机52,通过驱动电机52的驱动,实现各分垛夹盘3整体的升降调节。

29.另外,柱管21上还通过连接架连接有同步升降的气包4,气包4对应各层分垛夹盘3设置有管线支架,通过管线支架使气路管线保持水平向各层分垛夹盘3的气缸供气,其详细结构在同日申请的实用新型专利“分垛机械手气包同步升降结构”中记载公开,本技术不再赘述。

30.尽管已经示例和描述了本实用新型的实施方式,但对于本领的普通域技术人员来说,可以理解:上述实例只是说明本实用新型结构和原理,在不脱离本实用新型精神和范围前提下还会有多种变化和改进,这些变化和改进都落入本实用新型的范围内。