1.本实用新型涉及过滤膜元件装卸技术领域,尤其涉及一种膜元件自动装卸装置。

背景技术:

2.反渗透膜是一种模拟生物半透膜制成的具有一定通过特性的人工半透膜,是实现反渗透技术中的核心元件。

3.基于目前膜元件的生产工艺以及膜元件的实地使用需求,反渗透膜通常经由拼接组装的形式,实现膜元件与膜元件间的组合安装,但,因膜元件的整体规格重量大,操作人员在反复搬运膜元件实施安装过程时,极易出现因力竭所导致的装卸效率大幅度下降问题。

4.因而,基于上述膜元件在拼接时所出现的局限性问题,需求一种能够帮助操作人员进行膜元件安装或拆卸的自动装卸装置,以提高膜元件的装卸效率。

技术实现要素:

5.本实用新型的目的在于提供一种膜元件自动装卸装置,以解决上述技术问题。

6.本实用新型为解决上述技术问题,采用以下技术方案来实现:

7.一种膜元件自动装卸装置,包括承载台和举升组件,承载台和举升组件上下分布,承载台背向举升组件一侧安装有用于装载膜元件的托举板,托举板一侧至承载台端部以对称布置设有用于夹持膜元件的固定组件,托举板平行侧至承载台顶部安装有直线移动件,直线移动件处直线驱动有l型撑架,l型撑架处设有装卸组件。

8.优选的,所述装卸组件包括隔板和与l型撑架相驱动连接的齿条,齿条安装在隔板处,隔板居于托举板正上方,且隔板内设有与膜元件摆放方向相一致的卸膜头,卸膜头套设至隔板内,且卸膜头一侧至隔板端部设有驱动卸膜头移动的气缸。

9.优选的,所述l型撑架处设置有齿轮驱动件,齿轮驱动件包括电机和与电机相连接的齿轮,齿轮与齿条啮合连接,齿轮用于驱动齿条较l型撑架上下移动。

10.优选的,所述膜元件与膜元件之间设有中心管,中心管为承接两根膜元件的连接结构。

11.优选的,所述固定组件包括撑杆和用于驱动撑杆转动的液压杆,液压杆远离承载台的一端设有用于夹持膜元件的触块,撑杆一端与承载台转动连接,液压杆置于撑杆旁侧,且液压杆的两端分别与承载台和撑杆相转动连接。

12.优选的,所述触块面向膜元件的一端设有与膜元件曲度相适配的曲形过渡面。

13.优选的,所述举升组件包括多节折叠架和用于驱动多节折叠架伸缩的液压支撑杆,液压支撑杆居于多节折叠架内部,且液压支撑杆两端与多节折叠架的两端转动连接。

14.优选的,所述举升组件背向承载台一端设有移动底座,移动底座安装至举升组件底部。

15.优选的,所述承载台处还设有人机交互件,人机交互件安装在承载台顶部边角处。

16.本实用新型的有益效果是:

17.本实用新型集合膜元件组合固定以及膜元件端盖分离这两项功能,可大幅度精简人工参与流程,即,膜元件组合固定,通过设备推挤膜元件进行相对运动,对膜元件进行组合安装,而在膜元件端盖分离时,通过卸膜头对接膜元件处端盖,将端盖自膜元件处分离,以达到降低操作人员工作强度,提高生产效率的使用目的。

附图说明

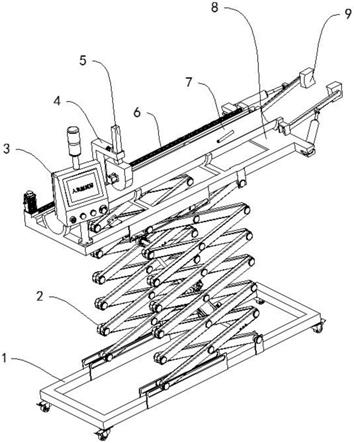

18.图1为本实用新型一种膜元件自动装卸装置的结构示意图;

19.图2为本实用新型中举升组件与其连接件的组合结构示意图;

20.图3为本实用新型中固定组件的结构示意图;

21.图4为本实用新型中装卸组件的结构示意图;

22.图5为本实用新型中膜元件同膜元件在组合期间的结构示意图;

23.图6为本实用新型中膜元件拆卸端盖时的结构示意图;

24.附图标记:1、移动底座;2、举升组件;3、人机交互件;4、l型撑架;5、装卸组件;6、直线移动件;7、托举板;8、承载台;9、固定组件;51、齿条;52、隔板;53、气缸;54、卸膜头;91、触块;92、液压杆;93、撑杆。

具体实施方式

25.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和附图,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。

26.下面结合附图描述本实用新型的具体实施例。

27.实施例1

28.参考图1-6,在本实施例中提出了一种膜元件自动装卸装置,包括承载台8和举升组件2,承载台8和举升组件2上下分布,承载台8背向举升组件2一侧安装有用于装载膜元件的托举板7,托举板7一侧至承载台8端部以对称布置设有用于夹持膜元件的固定组件9,托举板7平行侧至承载台8顶部安装有直线移动件6,直线移动件6处直线驱动有l型撑架4,l型撑架4处设有装卸组件5;

29.这其中,膜元件与膜元件之间设有中心管,中心管为承接两根膜元件的连接结构。

30.装卸包括安装和卸载这两个过程:

31.如图5所示,安装为两个膜元件之间的相互组合,组合过程包括通过固定组件9对其中一根膜元件进行夹持固定,使该膜元件定位于托举板7内,以在操作人员将另一膜元件置于托举板7内(两个膜元件呈相对布置),依托直线移动件6驱动l型撑架4进行直线移动,以在装卸组件5抵接另一膜元件的端部,使得该膜元件较固定组件9所夹持的膜元件进行抵近运动,且在抵近运动至快要合并时,通过操作人员将中心管承插至两个膜元件之间的布置的孔洞处,对两个膜元件进行组合安装。

32.如图6所示,卸载过程并对两根膜元件实施分离动作,即,通过装卸组件5对接膜元件端部设置的端盖,将端盖自膜元件端部分离,以达到对膜元件进行卸载的使用效果。

33.在具体实施时,装卸组件5包括隔板52和与l型撑架4相驱动连接的齿条51,齿条51安装在隔板52处,隔板52居于托举板7正上方,且隔板52内设有与膜元件摆放方向相一致的卸膜头54,卸膜头54套设至隔板52内,且卸膜头54一侧至隔板52端部设有驱动卸膜头54移动的气缸53;

34.这其中,l型撑架4处设置有齿轮驱动件,齿轮驱动件包括电机和与电机相连接的齿轮,齿轮与齿条51啮合连接,齿轮用于驱动齿条51较l型撑架4上下移动。

35.如图1和4所示,齿轮驱动件通过啮合连接齿条51,可驱动齿条51下端所连接的隔板52位于托举板7上方进行上下移动,上下移动的目的,在于安装时,能够通过隔板52抵接膜元件端部,方便施加横向移动力度,此外,在卸载时,通过气缸53驱动卸膜头54进行移动,使得卸膜头54能与精准对接端盖,将端盖自膜元件端部分离。

36.在具体实施时,固定组件9包括撑杆93和用于驱动撑杆93转动的液压杆92,液压杆92远离承载台8的一端设有用于夹持膜元件的触块91,撑杆93一端与承载台8转动连接,液压杆92置于撑杆93旁侧,且液压杆92的两端分别与承载台8和撑杆93相转动连接;

37.这其中,触块91面向膜元件的一端设有与膜元件曲度相适配的曲形过渡面。

38.如图1-3所示,固定组件9为固定膜元件的夹持机构,该夹持机构,可在对称布置中,依托相向运动所产生的夹持力,对膜元件进行位置固定,利于装卸组件5推挤另一膜元件进行抵近运动。

39.在具体实施时,举升组件2包括多节折叠架和用于驱动多节折叠架伸缩的液压支撑杆,液压支撑杆居于多节折叠架内部,且液压支撑杆两端与多节折叠架的两端转动连接。

40.如图1-2所示,举升组件2为控制承载台8上下移动的机械机构,该机械机构中,液压支撑杆依托自身伸缩所产生的举升力,使得多节折叠架相对于承载台8和移动底座1进行上下方向的折叠运动。

41.在具体实施时,举升组件2背向承载台8一端设有移动底座1,移动底座1安装至举升组件2底部。

42.如图1-2所示,通过在举升组件2底部安装移动底座1,利于操作人员基于使用需求,将该装置移动至目标位置处。

43.在具体实施时,承载台8处还设有人机交互件3,人机交互件3安装在承载台8顶部边角处。

44.如图1所示,人机交互件3为控制直线移动件6、齿轮驱动件和固定组件9的控制机构,该控制机构依托程序编程,能够有条不紊的控制下属连接结构进行运动。

45.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

46.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围

的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。