1.本实用新型涉及船舶制造领域,具体是涉及一种用于船体模具拼装的升降装置。

背景技术:

2.人类造船已有悠久的历史。从史前刳木为舟起,在漫长的时期内人类制造的都是利用人力或风力推进的木船。1807年,美国的r.富尔顿建成世界上第一艘蒸汽机船,当时采用明轮推进。1879年,世界上第一艘钢船问世。从此船舶进入了以钢船为主、以机器为动力的时代。从20世纪50年代起,船舶推进装置由汽轮机和柴油机逐步取代蒸汽机,并开始应用核能作为推进动力。由于航运的发展和军事上的需要,船舶趋于大型化和专业化,造船技术随之迅速发展,造船业已成为世界上最主要的重工业部门之一。在造船过程中,船体模具的预先拼装成型,对于之后船体整体成型具有至关重要的作用,而在模具拼装中,需要对模具进行升降。

3.但由于船体模具形状不规则,现有的升降装置的固定机构受限于自身结构,无法将不规则的船体模具都牢牢固定,因此在升降过程中,模具可能会从升降装置上掉落,给企业带来经济损失。为解决上述问题,有必要提供一种用于船体模具拼装的升降装置。

技术实现要素:

4.为解决上述技术问题,提供一种用于船体模具拼装的升降装置,本技术方案解决了上述背景技术中提出的现有的升降装置的固定机构受限于自身结构,无法将不规则的船体模具都牢牢固定,在升降过程中,模具可能会从升降装置上掉落的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种用于船体模具拼装的升降装置,包括底座,所述底座上表面右前角和左后角均固定连接有滑杆,底座上表面左前角和右后角均转动连接有丝杆,滑杆下方表面滑动连接有升降台,升降台上表面左侧靠后的位置固定连接有横挡板,升降台上表面右侧靠前的位置固定连接有竖挡板,横挡板的正面和竖挡板的左侧之间固定连接有两个弧形杆,弧形杆的两端表面均滑动连接有夹持机构。

7.优选的,所述夹持机构包括移动块,移动块侧面贯穿开设有两个通孔,移动块顶部中间固定连接有支撑杆,支撑杆顶部固定连接有固定板,固定板左侧下表面转动连接有转动轴,转动轴底部固定连接有底块,底块左侧中间靠后的位置固定连接有限位杆,底块左侧中间靠前的位置转动连接有螺杆,螺杆表面螺纹连接有夹持块。

8.优选的,所述夹持块与限位杆表面滑动连接。

9.优选的,所述夹持块右侧表面固定连接有第一橡胶块,底块左侧下方固定连接有第二橡胶块。

10.优选的,所述底座上表面靠近两个所述丝杆的位置均固定连接有升降电机,升降电机的输出端固定连接有第二齿轮,丝杆的底部固定连接有第一齿轮,第一齿轮与第二齿轮啮合。

11.优选的,所述升降台的左前角和右后角与对应的丝杆螺纹连接。

12.优选的,所述底座底部四角均转动连接有滚轮。

13.与现有技术相比,本实用新型提供了一种用于船体模具拼装的升降装置,具备以下有益效果:

14.1、通过设置夹持机构和弧形杆,可以根据船体模具的不同结构,将夹持机构移动至船体模具便于固定的位置,并且转动轴是可以转动的,因此可以调整底块和夹持块的角度,使得底块和夹持块可以将船体模具的边缘夹持,通过这样的方式,不论船体模具的形状多么不规则,都能适当调整两个夹持机构的位置,将船体模具牢牢固定住,从而避免在升降过程中,模具从升降装置上掉落;

15.2、通过设置升降电机和丝杆,升降电机带动第二齿轮和第一齿轮转动,使得升降台受力比较均衡,从而能够平稳升降,避免因受力不均,导致升降过程中发生倾斜。

附图说明

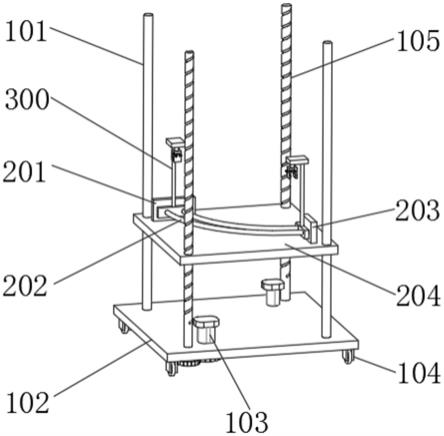

16.图1为本实用新型的正面立体结构示意图;

17.图2为本实用新型的正面平视结构示意图;

18.图3为本实用新型的夹持机构结构示意图;

19.图4为图3中a处的局部放大结构示意图。

20.图中标号为:

21.101、滑杆;102、底座;103、升降电机;104、滚轮;105、丝杆;106、第一齿轮;107、第二齿轮;

22.201、横挡板;202、弧形杆;203、竖挡板;204、升降台;

23.300、夹持机构;301、通孔;302、固定板;303、支撑杆;304、移动块;305、限位杆;306、螺杆;307、夹持块;308、第一橡胶块;309、转动轴;310、底块;311、第二橡胶块。

具体实施方式

24.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

25.参照图1-4所示,一种用于船体模具拼装的升降装置,包括底座102,所述底座102上表面右前角和左后角均固定连接有滑杆101,底座102上表面左前角和右后角均转动连接有丝杆105,滑杆101下方表面滑动连接有升降台204,升降台204上表面左侧靠后的位置固定连接有横挡板201,升降台204上表面右侧靠前的位置固定连接有竖挡板203,横挡板201的正面和竖挡板203的左侧之间固定连接有两个弧形杆202,弧形杆202的两端表面均滑动连接有夹持机构300;

26.参照图1和图2,升降装置时,升降电机103转动,带动第二齿轮107转动,进而带动与之啮合的第一齿轮106转动,于是,丝杆105跟随转动,从而实现升降台204的升降;

27.参照图1、图3和图4,夹持机构300包括移动块304,移动块304侧面贯穿开设有两个通孔301,移动块304顶部中间固定连接有支撑杆303,支撑杆303顶部固定连接有固定板302,固定板302左侧下表面转动连接有转动轴309,转动轴309底部固定连接有底块310,底块310左侧中间靠后的位置固定连接有限位杆305,底块310左侧中间靠前的位置转动连接

有螺杆306,螺杆306表面螺纹连接有夹持块307;

28.参照图1、图3和图4,当对船体模具固定时,首先,找到船体模具便于固定的位置,调整夹持机构300和船体模具的位置,使得夹持机构300到达指定位置,旋转转动轴309,并抬起船体模具,使得船体模具的边缘移动至底块310和夹持块307之间,拧动螺杆306,则夹持块307沿限位杆305运动,于是底块310和夹持块307将船体模具夹持固定,由于设置的第一橡胶块308和第二橡胶块311,因此,既能加强固定效果,又能减少对船体模具的损伤。

29.夹持块307与限位杆305表面滑动连接。

30.夹持块307右侧表面固定连接有第一橡胶块308,底块310左侧下方固定连接有第二橡胶块311。

31.底座102上表面靠近两个所述丝杆105的位置均固定连接有升降电机103,升降电机103的输出端固定连接有第二齿轮107,丝杆105的底部固定连接有第一齿轮106,第一齿轮106与第二齿轮107啮合。

32.升降台204的左前角和右后角与对应的丝杆105螺纹连接。

33.底座102底部四角均转动连接有滚轮104。可以将装置移动至所需位置,进行模具的升降拼接。

34.本实用新型的工作原理及使用流程:通过设置夹持机构300和弧形杆202,可以根据船体模具的不同结构,将夹持机构300移动至船体模具便于固定的位置,并且转动轴309是可以转动的,因此可以调整底块310和夹持块307的角度,使得底块310和夹持块307可以将船体模具的边缘夹持,通过这样的方式,不论船体模具的形状多么不规则,都能适当调整两个夹持机构300的位置,将船体模具牢牢固定住,从而避免在升降过程中,模具从升降装置上掉落;通过设置升降电机103和丝杆105,升降电机103带动第二齿轮107和第一齿轮106转动,使得升降台204受力比较均衡,从而能够平稳升降,避免因受力不均,导致升降过程中发生倾斜。

35.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。