1.本实用新型涉及粉体设备技术领域,具体为一种用于煤粉加工的脱气装置。

背景技术:

2.由于松散粉体堆积密度小,尤其是超细粉体,在包装、罐装前如不进行脱气处理,包装袋内的气体容易造成破袋,粉体露出污染环境,罐装也难以装满。

3.目前现有的脱气装置在脱气时由于煤粉结构松散在压缩脱气后仍有气体残留在其中,在高温情况下极易自燃,引起事故,同时现有的脱气装置在下料时由于煤粉较轻突然施压很容易导致煤粉散开。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种用于煤粉加工的脱气装置,具备对煤粉彻底压缩脱气,在压缩脱气时不会溢散煤粉等优点,解决了上述技术的问题。

6.技术方案

7.为实现上述对煤粉彻底压缩脱气,在压缩脱气时不会溢散煤粉目的,本实用新型提供如下技术方案:一种用于煤粉加工的脱气装置,包括装置主体,所述装置主体顶面设置加料口,所述装置主体底面设置出料口,所述装置主体内侧设置压缩仓,所述压缩仓内侧顶部设置伸缩杆,所述伸缩杆下表面连接压缩模块,所述压缩模块底面设置凹槽,所述凹槽内侧顶部设置顶板,所述凹槽内侧壁设置滑槽,所述滑槽内侧滑动连接定位板,所述压缩仓两侧设置下料仓,所述下料仓顶部连接加料口,所述下料仓内侧设置阀门,所述阀门首端贯穿下料仓并设置转阀,所述下料仓底部设置开口,所述开口连接压缩仓底部侧壁,所述开口下方设置承重台。

8.优选的,所述加料口对称开设于装置主体顶面两侧,所述加料口下方连接下料仓,所述出料口开设于装置主体底面中心并内侧契合承重台。

9.通过上述技术方案,通过将煤粉从加料口加入,并由加料口导向下料仓,通过出料口内侧的承重台对接,使压缩后的煤粉直接堆积在承重台顶面。

10.优选的,所述压缩仓开设于装置主体内侧中心,所述压缩仓底部联通出料口,所述伸缩杆活动安装于压缩仓内侧顶面。

11.通过上述技术方案,伸缩杆为市场现有的电动伸缩杆,通过启动压缩仓内侧的伸缩杆,进一步的由伸缩杆带动压缩模块下滑。

12.优选的,所述压缩模块顶面固定连接于伸缩杆输出端,所述压缩模块两侧壁滑动连接于压缩仓内壁,所述压缩模块转动连接于转阀。

13.通过上述技术方案,通过压缩模块下滑时侧壁滑动连接压缩仓,通过压缩模块侧壁接触转阀并使其转动,通过转阀转动带动阀门打开,使堆积于下料仓内侧顶部的煤粉下落,并从开口滑出至承重台顶面。

14.优选的,所述凹槽开设于压缩模块底面,所述顶板固定安装于凹槽内侧顶部,所述滑槽对称开设于凹槽内侧两端,所述定位板两侧滑动连接滑槽,所述定位板位于凹槽内侧底部。

15.通过上述技术方案,通过压缩模块接触承重台顶面,通过定位板首先接触承重台顶面的煤粉并对其进行定位,并随着压缩模块继续下滑,此时定位板在滑槽内相对上升,通过压缩模块下压定位板使顶板接触定位板,通过顶板下压定位板使其二次发力对煤粉压缩脱气。

16.优选的,所述下料仓开设于装置主体内侧两端并中端转动连接阀门,所述阀门首端固定连接转阀,所述开口开设于下料仓侧壁底部并联通出料口,所述承重台活动安装于出料口底部。

17.通过上述技术方案,通过阀门在压缩模块下滑时打开,并在压缩模块压缩完毕后,伸缩杆升起带动压缩模块升起,此时压缩模块再次接触转阀并带动其转动,从而关闭阀门,重新使下料仓积累煤粉。

18.与现有技术相比,本实用新型提供了一种用于煤粉加工的脱气装置,具备以下有益效果:

19.1、该用于煤粉加工的脱气装置,通过压缩模块继续下滑,此时定位板在滑槽内相对上升,通过压缩模块下压定位板使顶板接触定位板,通过顶板下压定位板使其二次发力对煤粉压缩脱气,达到了对煤粉彻底压缩脱气的有益效果。

20.2、该用于煤粉加工的脱气装置,通过启动压缩仓内侧的伸缩杆,进一步的由伸缩杆带动压缩模块下滑,通过压缩模块接触承重台顶面,通过定位板首先接触承重台顶面的煤粉并对其进行定位,达到了在压缩脱气时不会溢散煤粉的有益效果。

附图说明

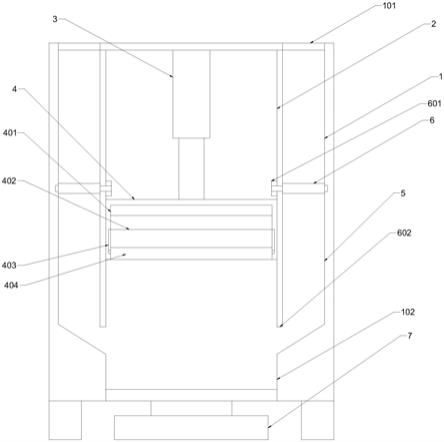

21.图1为本实用新型整体结构正剖示意图;

22.图2为本实用新型压缩模块结构立体示意图;

23.图3为本实用新型阀门结构立体示意图。

24.其中:1、装置主体;101、加料口;102、出料口;2、压缩仓;3、伸缩杆;4、压缩模块;401、凹槽;402、顶板;403、滑槽;404、定位板;5、下料仓;6、阀门;601、转阀;602、开口;7、承重台。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.请参阅图1-3,一种用于煤粉加工的脱气装置,包括装置主体1,装置主体1顶面设置加料口101,装置主体1底面设置出料口102,装置主体1内侧设置压缩仓2,压缩仓2内侧顶部设置伸缩杆3,伸缩杆3下表面连接压缩模块4,压缩模块4底面设置凹槽401,凹槽401内侧顶部设置顶板402,凹槽401内侧壁设置滑槽403,滑槽403内侧滑动连接定位板404,压缩仓2

两侧设置下料仓5,下料仓5顶部连接加料口101,下料仓5内侧设置阀门6,阀门6首端贯穿下料仓5并设置转阀601,下料仓5底部设置开口602,开口602连接压缩仓2底部侧壁,开口602下方设置承重台7。

27.具体的,加料口101对称开设于装置主体1顶面两侧,加料口101下方连接下料仓5,出料口102开设于装置主体1底面中心并内侧契合承重台7,优点是通过将煤粉从加料口101加入,并由加料口101导向下料仓5,通过出料口102内侧的承重台7对接,使压缩后的煤粉直接堆积在承重台7顶面。

28.具体的,压缩仓2开设于装置主体1内侧中心,压缩仓2底部联通出料口102,伸缩杆3活动安装于压缩仓2内侧顶面,优点是伸缩杆3为市场现有的电动伸缩杆,通过启动压缩仓2内侧的伸缩杆3,进一步的由伸缩杆3带动压缩模块4下滑。

29.具体的,压缩模块4顶面固定连接于伸缩杆3输出端,压缩模块4两侧壁滑动连接于压缩仓2内壁,压缩模块4转动连接于转阀601,优点是通过压缩模块4下滑时侧壁滑动连接压缩仓2,通过压缩模块4侧壁接触转阀601并使其转动,通过转阀601转动带动阀门6打开,使堆积于下料仓5内侧顶部的煤粉下落,并从开口602滑出至承重台7顶面。

30.具体的,凹槽401开设于压缩模块4底面,顶板402固定安装于凹槽401内侧顶部,滑槽403对称开设于凹槽401内侧两端,定位板404两侧滑动连接滑槽403,定位板404位于凹槽401内侧底部,优点是通过压缩模块4接触承重台7顶面,通过定位板404首先接触承重台7顶面的煤粉并对其进行定位,并随着压缩模块4继续下滑,此时定位板4在滑槽403内相对上升,通过压缩模块4下压定位板4使顶板402接触定位板404,通过顶板402下压定位板404使其二次发力对煤粉压缩脱气。

31.具体的,下料仓5开设于装置主体1内侧两端并中端转动连接阀门6,阀门6首端固定连接转阀601,开口602开设于下料仓5侧壁底部并联通出料口102,承重台7活动安装于出料口102底部,优点是通过阀门6在压缩模块4下滑时打开,并在压缩模块4压缩完毕后,伸缩杆3升起带动压缩模块4升起,此时压缩模块4再次接触转阀601并带动其转动,从而关闭阀门6,重新使下料仓5积累煤粉。

32.在使用时,将煤粉从加料口101加入,并由加料口101导向下料仓5,启动压缩仓2内侧的伸缩杆3,进一步的由伸缩杆3带动压缩模块4下滑,通过压缩模块4下滑时侧壁滑动连接压缩仓2,通过压缩模块4侧壁接触转阀601并使其转动,通过转阀601转动带动阀门6打开,使堆积于下料仓5内侧顶部的煤粉下落,并从开口602滑出至承重台7顶面,通过压缩模块4接触承重台7顶面,通过定位板404首先接触承重台7顶面的煤粉,并随着压缩模块4继续下滑,此时定位板4在滑槽403内相对上升,通过压缩模块4下压定位板4使顶板402接触定位板404,通过顶板402下压定位板404使其二次发力对煤粉压缩脱气。

33.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。