一种带推杆的agv小车、控制方法、设备及存储介质

技术领域

1.本技术涉及无人搬运车技术领域,尤其是涉及一种带推杆的agv小车、控制方法、设备及存储介质。

背景技术:

2.agv(automated guided vehicle,无人搬运车)在不需要人工引航的情况下,就能够沿预定的路线自动行驶,将货物或物料自动从起始点运送到目的地,且能实现物品装卸与搬运全过程自动化,智能化水平高。

3.目前,随着自动搬运产业的兴起,agv小车的应用越来越广泛。agv小车直接在轨道上运行,供电和通信也是通过轨道进行的。但使用一段时间会出现轨道磨损或沾上灰尘的情况,此时需要更换碳刷或者更换轨道,这给维护工作带来很大的麻烦。

4.同时,轨道供电一旦接触不良,易出现电压不稳而导致通信不良,进而通信失败,影响调度效率;甚至导致主板重启,机器停滞不前;在小车垂直运动时,由于轨道与碳刷接触不良、电压不稳,也难以将其引导至安全地方进行维护。

5.针对上述中的相关技术,发明人认为存在有现有的agv小车采用轨道供电易使输出电压不稳定,导致通信不良和小车卡顿的缺陷。

技术实现要素:

6.为了提高输出电压的稳定性、使小车稳定工作,本技术提供了一种带推杆的agv小车、控制方法、设备及存储介质。

7.第一方面,本技术提供一种带推杆的agv小车,具有提高输出电压的稳定性以使小车稳定工作的特点。

8.本技术是通过以下技术方案得以实现的:

9.一种带推杆的agv小车,包括电源模块、推杆信号采集模块和推杆驱动模块;

10.所述电源模块用于稳压;

11.所述推杆驱动模块,连接于所述电源模块的输出端,用于驱动推杆伸缩;

12.所述推杆信号采集模块连接于所述电源模块的输出端,用于采集推杆输出的模拟量信号并转换为数字量信号输出。

13.通过采用上述技术方案,电源模块输出稳定电压;推杆信号采集模块接入稳定的供电电压,同时,采集推杆输出的模拟量信号并转换为数字量信号输出,利于控制agv小车的方向与速度;进而电源模块具有较好的负载和线性调节能力,能保持电压稳定输出,使得输出电压稳定,继而agv小车通信良好,有效减少了主板重启的情况,agv小车不容易卡顿,提高了输出电压的稳定性,使得小车稳定工作。

14.本技术在一较佳示例中可以进一步配置为:所述电源模块包括第一电压转换单元,所述第一电压转换单元包括高频同步整流降压开关转换器u2,所述高频同步整流降压开关转换器u2的fb引脚依次连接有第四电阻r4和第五电阻r5,所述高频同步整流降压开关

转换器u2的fb引脚还通过第九电阻r9和第十三电阻r13接地,所述第四电阻r4与所述第五电阻r5的电阻值之和是所述第九电阻r9与所述第十三电阻r13的电阻值之和的5.25倍。

15.通过采用上述技术方案,高频同步整流降压开关转换器u2的fb引脚依次连接的第四电阻r4、第五电阻r5和第九电阻r9、第十三电阻r13构成t形网络,以进行外部电阻分压,将接入电源转换为5v并输出稳定电压,进行稳定供电,进而agv小车通信良好,有效减少了主板重启的情况,使得agv小车不容易卡顿,提高了输出电压的稳定性,以使小车稳定工作;根据高频同步整流降压开关转换器u2的反馈引脚公式进行设计,使第四电阻r4与第五电阻r5的电阻值之和是第九电阻r9与第十三电阻r13的电阻值之和的5.25倍,以加强电路的驱动,得到想要的输出电压,提高电路稳定性,避免引起误动作,且第四电阻r4与第五电阻r5可有效减少漏电流。

16.本技术在一较佳示例中可以进一步配置为:所述电源模块还包括第二电压转换单元,所述第二电压转换单元包括线性稳压器u6,所述线性稳压器u6的输入引脚分别对地连接有第十六电容c16和第十五电容c15,所述线性稳压器u6的输出引脚分别对地连接有第十四电容c14和第十三电容c13,所述第十五电容c15、所述第十六电容c16的电容容量之和不低于所述第十三电容c13、所述第十四电容c14的电容容量之和。

17.通过采用上述技术方案,借助线性稳压器u6将5v转压输出为3.3v,固定输出3.3v电压,进行稳定供电;且第十六电容c16和第十四电容c14滤去高频信号,使得输出的电压更稳定;第十五电容c15和第十三电容c13滤去低频信号,使得信号更纯净,输出电压更稳定;进而提高了输出电压的稳定性,agv小车通信良好,有效减少了主板重启的情况,agv小车不卡顿,使得小车稳定工作;同时,输入电容c15、输入电容c16的电容容量不低于输出电容c13、输出电容c14的电容容量,能有效避免断电时出现电压倒置的情况,起到很好的断电保护作用,agv小车的安全性能得以改善,减少维护成本,使用寿命更长。

18.本技术在一较佳示例中可以进一步配置为:所述推杆信号采集模块包括至少两路输入的adc芯片u4,在所述adc芯片u4同一路输入的负输入端均对地连接有电阻,且在所述adc芯片u4同一路输入的正、负输入端之间均并联有电容。

19.通过采用上述技术方案,充分利用adc芯片u4同一路输入中具有的两个全差分输入端的高精度的特性,对推杆输出的x轴和y轴模拟量信号进行采集、转换为数字量信号输出,以控制agv小车的方向与速度;并在adc芯片u4同一路输入的负输入端均对地连接一个0欧姆电阻,以保证输入信号的稳定精确;且adc芯片u4同一路输入的正、负输入端之间均并联上一个与应用电压范围匹配的电容,以进行滤波处理,利于小车稳定工作。

20.本技术在一较佳示例中可以进一步配置为:所述adc芯片u4的refin+引脚和refin-引脚之间连接有稳压芯片u7,所述稳压芯片u7接入正基准电压所在支路和负基准电压所在支路之间连接有第十八电容c18。

21.通过采用上述技术方案,使稳压芯片u7输出的电压作为adc芯片u4的基准电压,并在稳压芯片u7的外围电路部分自主设计了第十八电容c18,起到滤波作用,保证了adc芯片u4的工作稳定性和精确性,利于小车稳定工作。

22.第二方面,本技术提供一种带推杆的agv小车的控制方法,具有提高输出电压的稳定性,使小车稳定工作的特点。

23.本技术是通过以下技术方案得以实现的:

24.一种带推杆的agv小车的控制方法,基于上述的一种带推杆的agv小车,还包括用于控制所述推杆信号采集模块、所述推杆驱动模块的电源供给和信号处理的推杆控制模块;

25.所述推杆控制模块使所述电源模块输出稳定电压;

26.此时,所述推杆信号采集模块采集推杆输出的模拟量信号、转换为数字量信号,并传输至所述推杆控制模块;

27.基于预设的静止坐标点,所述推杆控制模块将接收的数字量信号转换为当前坐标点;

28.所述推杆控制模块基于所述当前坐标点,计算所述当前坐标点与所述静止坐标点的连线的长度;

29.当计算的所述长度大于阈值时,基于预设的三角函数关系式计算所述长度与x轴正半轴的夹角θ;

30.基于预设的夹角θ与方向的映射关系表,判断计算的所述夹角θ映射的agv小车方向,转换为小车方向控制信号输出;

31.同时,基于计算的所述长度,对应输出预设的小车速度控制信号。

32.通过采用上述技术方案,推杆控制模块使电源模块输出稳定电压,为推杆信号采集模块供电;此时,推杆信号采集模块采集推杆输出的模拟量信号并转换为数字量信号,再传输至推杆控制模块;推杆控制模块基于预设的静止坐标点,将接收的数字量信号转换为当前坐标点,并计算当前坐标点与静止坐标点的连线的长度,且当计算的长度大于阈值时,基于预设的三角函数关系式计算长度与x轴正半轴的夹角θ,再基于预设的夹角θ与方向的映射关系表,获得小车方向控制信号后输出,同时,基于计算的长度输出小车速度控制信号,进而控制小车的方向和速度,以在提高输出电压稳定性的同时,使小车以恰当速度朝目的地、精准连续地运动,提高运输效率。

33.本技术在一较佳示例中可以进一步配置为:所述预设的夹角θ与方向的映射关系表包括:

34.当夹角θ位于(45

°

,75

°

),判定小车方向为“1”点钟方向;

35.当夹角θ属于(15

°

,45

°

),判定小车方向为“2”点钟方向;

36.当夹角θ属于(-15

°

,15

°

),判定小车方向为“3”点钟方向;

37.当夹角θ属于(-45

°

,-15

°

),判定小车方向为“4”点钟方向;

38.当夹角θ属于(-75

°

,-45

°

),判定小车方向为“5”点钟方向;

39.当夹角θ属于(-105

°

,-75

°

),判定小车方向为“6”点钟方向;

40.当夹角θ属于(-135

°

,-105

°

),判定小车方向为“7”点钟方向;

41.当夹角θ属于(-165

°

,-135

°

),判定小车方向为“8”点钟方向;

42.当夹角θ属于(-180

°

,-165

°

)或(165

°

,180

°

),判定小车方向为“9”点钟方向;

43.当夹角θ属于(135

°

,165

°

),判定小车方向为“10”点钟方向;

44.当夹角θ属于(105

°

,135

°

),判定小车方向为“11”点钟方向;

45.当夹角θ属于(75

°

,105

°

),判定小车方向为“12”点钟方向。

46.经大量实验发现,由于推杆使用3.3v电压供电,所以横坐标与纵坐标的取值范围位于[0,3.3];当推杆静止时,即静止坐标点约为(1.65,1.65);当推杆从静止变为往各个方

向移动时,坐标数值则从1.65开始线性增加至3.3或减小至0;依次类推,可获得上述的夹角θ与方向的映射关系表,以根据推杆输出的模拟量信号获得小车方向控制信号,精准控制小车的运动方向,利于提高运输效率。

[0047]

本技术在一较佳示例中可以进一步配置为:所述基于计算的所述长度,对应输出预设的小车速度控制信号的步骤包括:

[0048]

当计算的所述长度大于等于阈值且小于第一预设值时,对应输出第一档小车速度控制信号;

[0049]

当计算的所述长度大于等于第一预设值且小于第二预设值时,对应输出第二档小车速度控制信号;

[0050]

当计算的所述长度大于等于第二预设值时,对应输出第三档小车速度控制信号。

[0051]

通过采用上述技术方案,基于计算的长度,对应输出不同档位的小车速度控制信号,以精准调控小车的运动速度,利于提高运输效率。

[0052]

第三方面,本技术提供一种设备,具有提高输出电压的稳定性,使小车稳定工作的特点。

[0053]

本技术是通过以下技术方案得以实现的:

[0054]

一种设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述一种带推杆的agv小车的控制方法的步骤。

[0055]

第四方面,本技术提供一种存储介质,具有提高输出电压的稳定性,使小车稳定工作的特点。

[0056]

本技术是通过以下技术方案得以实现的:

[0057]

一种存储介质,所述存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述一种带推杆的agv小车的控制方法的步骤。

[0058]

综上所述,本技术包括以下至少一种有益技术效果:

[0059]

1、电源模块输出稳定电压;推杆信号采集模块接入稳定的供电电压,同时,采集推杆输出的模拟量信号并转换为数字量信号输出,利于控制agv小车的方向与速度;进而电源模块具有较好的负载和线性调节能力,能保持电压稳定输出,使得输出电压稳定,继而agv小车通信良好,有效减少了主板重启的情况,agv小车不容易卡顿,提高了输出电压的稳定性,使得小车稳定工作;

[0060]

2、高频同步整流降压开关转换器u2的fb引脚依次连接的第四电阻r4、第五电阻r5和第九电阻r9、第十三电阻r13构成t形网络,以进行外部电阻分压,将接入电源转换为5v并输出稳定电压,进行稳定供电,进而agv小车通信良好,有效减少了主板重启的情况,使得agv小车不容易卡顿,提高了输出电压的稳定性,以使小车稳定工作;根据高频同步整流降压开关转换器u2的反馈引脚公式进行设计,使第四电阻r4与第五电阻r5的电阻值之和是第九电阻r9与第十三电阻r13的电阻值之和的5.25倍,以加强电路的驱动,得到想要的输出电压,提高电路稳定性,避免引起误动作,且第四电阻r4与第五电阻r5可有效减少漏电流

[0061]

3、借助线性稳压器u6将5v转压输出为3.3v,固定输出3.3v电压,进行稳定供电;且第十六电容c16和第十四电容c14滤去高频信号,使得输出的电压更稳定;第十五电容c15和第十三电容c13滤去低频信号,使得信号更纯净,输出电压更稳定;进而提高了输出电压的

稳定性,agv小车通信良好,有效减少了主板重启的情况,agv小车不卡顿,使得小车稳定工作;同时,输入电容c15、输入电容c16的电容容量不低于输出电容c13、输出电容c14的电容容量,能有效避免断电时出现电压倒置的情况,起到很好的断电保护作用,agv小车的安全性能得以改善,减少维护成本,使用寿命更长;

[0062]

4、充分利用adc芯片u4同一路输入中具有的两个全差分输入端的高精度的特性,对推杆输出的x轴和y轴模拟量信号进行采集、转换为数字量信号输出,以控制agv小车的方向与速度;并在adc芯片u4同一路输入的负输入端均对地连接一个0欧姆电阻,以保证输入信号的稳定精确;且adc芯片u4同一路输入的正、负输入端之间均并联上一个与应用电压范围匹配的电容,以进行滤波处理,利于小车稳定工作;

[0063]

5、使稳压芯片u7输出的电压作为adc芯片u4的基准电压,并在稳压芯片u7的外围电路部分自主设计了第十八电容c18,起到滤波作用,保证了adc芯片u4的工作稳定性和精确性,利于小车稳定工作;

[0064]

6、推杆控制模块使电源模块输出稳定电压,为推杆信号采集模块供电;此时,推杆信号采集模块采集推杆输出的模拟量信号并转换为数字量信号,再传输至推杆控制模块;推杆控制模块基于预设的静止坐标点,将接收的数字量信号转换为当前坐标点,并计算当前坐标点与静止坐标点的连线的长度,且当计算的长度大于阈值时,基于预设的三角函数关系式计算长度与x轴正半轴的夹角θ,再基于预设的夹角θ与方向的映射关系表,获得小车方向控制信号后输出,同时,基于计算的长度输出小车速度控制信号,进而控制小车的方向和速度,以在提高输出电压稳定性的同时,使小车以恰当速度朝目的地、精准连续地运动,提高运输效率。

附图说明

[0065]

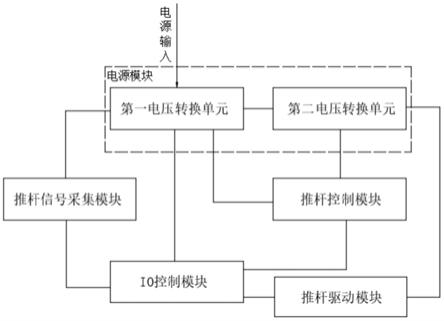

图1是本技术其中一实施例一种带推杆的agv小车的主要结构框图。

[0066]

图2是电源模块的电路连接关系示意图。

[0067]

图3是推杆信号采集模块的电路连接关系示意图。

[0068]

图4是推杆控制模块、推杆驱动模块和io控制模块的电路连接关系示意图。

[0069]

图5是本技术其中一实施例一种带推杆的agv小车的控制方法的流程图。

具体实施方式

[0070]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

[0071]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0072]

另外,本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,如无特殊说明,一般表示前后关联对象是一种“或”的关系。

[0073]

下面结合说明书附图对本技术实施例作进一步详细描述。

[0074]

参照图1,本技术实施例提供一种带推杆的agv小车,包括电源模块、推杆信号采集模块、推杆控制模块、io控制模块和推杆驱动模块。其中,电源模块包括第一电压转换单元和第二电压转换单元,以用于稳压;推杆驱动模块用于驱动推杆伸缩;推杆信号采集模块用于采集推杆输出的模拟量信号并转换为数字量信号输出;推杆控制模块用于控制推杆信号采集模块、推杆驱动模块和io控制模块的电源供给和信号处理。

[0075]

参照图2,第一电压转换单元包括高频同步整流降压开关转换器u2,本实施例中,高频同步整流降压开关转换器u2的型号可以为mp2315。

[0076]

输出24v电源的支路串联有开关s,当开关s闭合时,第一触点1和第二触点2之间连通,支路输出24v电源。

[0077]

进一步地,输出24v电源的支路的输出端经串联设置的第二十电阻r20和第三led灯led3接地,第三led灯led3的负极接地。在输出24电源的同时,第三led灯led3亮,指示24v电压输出,达到实时监控电压电源开关的目的,直观形象。

[0078]

高频同步整流降压开关转换器u2的in引脚通过保险丝f1接入24v电源。

[0079]

高频同步整流降压开关转换器u2的fb引脚依次连接有第四电阻r4和第五电阻r5,第五电阻r5远离fb引脚的一端输出5v电压,高频同步整流降压开关转换器u2的fb引脚还通过第九电阻r9和第十三电阻r13接地。第四电阻r4、第五电阻r5、第九电阻r9、第十三电阻r13构成电阻分压,以用于输出5v电压。高频同步整流降压开关转换器mp3215通过由输出到地的电阻与输出到fb引脚的电阻构成的t形网络,进行外部电阻分压,将24v转压输出为5v,设置输出电压为5v。

[0080]

进一步地,输出5v电压所在支路的输出端经串联设置的第十九电阻r19和第二led灯led2接地,第二led灯led2的负极接地。在输出5v电压的同时,第二led灯led2亮,指示5v电压输出,达到实时监控电压电源开关的目的,直观形象。

[0081]

进一步地,根据高频同步整流降压开关转换器u2的反馈引脚公式进行设计,使第四电阻r4与第五电阻r5的电阻值之和是第九电阻r9与第十三电阻r13的电阻值之和的5.25倍,以加强电路的驱动,得到想要的输出电压,提高电路稳定性,避免引起误动作,且第四电阻r4与第五电阻r5可有效减少漏电流。

[0082]

高频同步整流降压开关转换器u2的in引脚通过输入电容组接地。本实施例中,输入电容组包括第四电容c4、第二电容c5和第六电容c6,其中,第四电容c4为电解电容,第四电容c4的负极接地,第四电容c4、第二电容c5和第六电容c6并联设置。输入电容组接地,能有效吸收输入开关电流,实现稳压,维持电流的连续性。

[0083]

高频同步整流降压开关转换器u2的in引脚还通过第十一电阻r11、第十五电阻r15和第十八电阻r18接地,第十一电阻r11、第十五电阻r15和第十八电阻r18串联设置。

[0084]

高频同步整流降压开关转换器u2的en引脚通过导线连接于第十一电阻r11、第十五电阻r15之间。

[0085]

高频同步整流降压开关转换器u2的aam引脚通过并联设置的第一电阻r1和第一电容c1接地,并联的第一电阻r1和第一电容c1用于设置aam模式电压,并在达到该电压值后,高频同步整流降压开关转换器u2切换为ccm模式。

[0086]

高频同步整流降压开关转换器u2的sw引脚经串联设置的第一电感l1和第九电容

c9接地,第一电感l1远离sw引脚的一端输出5v电压。

[0087]

高频同步整流降压开关转换器u2的bst引脚经串联设置的第八电阻r8和第七电容c7连接于高频同步整流降压开关转换器u2的sw引脚。

[0088]

高频同步整流降压开关转换器u2的vcc引脚经第二电容c2接地。

[0089]

高频同步整流降压开关转换器u2的gnd引脚接地。

[0090]

进而高频同步整流降压开关转换器u2将24v输入电源转压输出为5v、3a的连续电流。

[0091]

第二电压转换单元包括线性稳压器u6。本实施例中,线性稳压器u6的型号为ams1117。

[0092]

5v电压接入线性稳压器u6的输入引脚。

[0093]

线性稳压器u6的输出引脚有两个,均输出3.3v电压,为推杆供电。

[0094]

线性稳压器u6的输入引脚与其中一输出引脚分别外接有第十六电容c16和第十四电容c14,第十六电容c16和第十四电容c14远离引脚的一端均接地。本实施例中,第十六电容c16和第十四电容c14为100nf的电容,以便滤去高频信号。

[0095]

线性稳压器u6的输入引脚与其中一输出引脚还分别外接有第十五电容c15和第十三电容c13,第十五电容c15和第十三电容c13远离引脚的一端均接地,第十三电容c13和第十四电容c14并联设置,第十五电容c15和第十六电容c16并联设置。本实施例中,第十五电容c15和第十三电容c13为10uf的钽电容,以便滤去低频信号。

[0096]

进一步地,第十五电容c15、第十六电容c16的电容容量之和不低于第十三电容c13、第十四电容c14的电容容量之和,即输入电容的电容容量不低于输出电容的电容容量之和,以有效避免断电时出现电压倒置的情况,起到较好的保护作用。

[0097]

线性稳压器u6的接地引脚接地。

[0098]

进而线性稳压器u6将5v电压转压,固定输出为3.3v电压,为推杆稳定供电。

[0099]

进一步地,输出3.3v电压所在支路的输出端经串联设置的第二十一电阻r21和第四led灯led4接地,第四led灯led4的负极接地。在输出3.3v电压的同时,第四led灯led4亮,指示3.3v电压输出,达到实时监控电压电源开关的目的,直观形象。

[0100]

参照图3,第一电压转换单元的输出端与推杆信号采集模块的输入端电性连接。推杆信号采集模块包括至少两路输入的adc芯片u4。本实施例中,adc芯片u4的型号为tm7705,即采用两路16位高性能adc芯片,以充分利用tm7705具有的两个全差分输入通道的高精度的特性,对推杆输出的x轴和y轴模拟量信号进行采集。

[0101]

在adc芯片u4同一路输入的负输入端均对地连接有电阻,且在adc芯片u4同一路输入的正、负输入端之间均并联有电容。一路输入为一个通道。

[0102]

在本实施例中,即adc芯片u4的7引脚和8引脚为其中一个通道的正输入端和负输入端,adc芯片u4的6引脚和11引脚为另一个通道的正输入端和负输入端。adc芯片u4的8引脚连接有第三电阻r3,第三电阻r3对地连接,第三电阻r3为0欧姆电阻;adc芯片u4的11引脚对地连接有第二十二电阻r22,第二十二电阻r22为0欧姆电阻;以保证输入信号的稳定性和精确性。adc芯片u4的7引脚和8引脚之间并联有第三电容c3;adc芯片u4的6引脚和11引脚之间并联有第八电容c8;第三电容c3和第八电容c8均与应用电压范围匹配,以进行滤波处理。

[0103]

adc芯片u4的7引脚还串联有第十二电阻r12;adc芯片u4的6引脚串联有第十四电

阻r14。

[0104]

adc芯片u4的7引脚和8引脚之间还并联有第十电阻r10,adc芯片u4的6引脚和11引脚之间并联有第十七电阻r17。

[0105]

adc芯片u4的7引脚接入推杆的x轴模拟量信号,adc芯片u4的6引脚接入推杆的y轴模拟量信号。

[0106]

adc芯片u4的15引脚接入5v电压,即adc芯片u4的15引脚与第一电压转换单元的输出端连接。

[0107]

adc芯片u4的16引脚接地,adc芯片u4的15引脚和16引脚之间连接有并联设置的第十一电容c11和第十二电容c12。

[0108]

adc芯片u4的5引脚经第六电阻r6接入5v电压,adc芯片u4的5引脚为复位功能。

[0109]

进一步地,adc芯片u4的refin+引脚和refin-引脚之间连接有稳压芯片u7,稳压芯片u7接入正基准电压所在支路和负基准电压所在支路之间连接有第十八电容c18。

[0110]

在本实施例中,adc芯片u4的9引脚和10引脚即对应为refin+引脚和refin-引脚,稳压芯片u7连接于adc芯片u4的9引脚和10引脚之间。本实施例中,稳压芯片u7的型号可以为lm285。

[0111]

adc芯片u4的其余引脚的电路连接关系如图所示,在此不再赘述。

[0112]

稳压芯片u7接入正基准电压所在支路和负基准电压所在支路之间并联第十八电容c18。

[0113]

稳压芯片u7作为基准电压源,使稳压芯片u7输出的电压作为adc芯片u4的基准电压,并在芯片外围电路设计部分的基准电压输出的正、负端之间自主设计合适的滤波电容,以保证adc芯片u4工作的稳定性和精确性。

[0114]

进一步地,稳压芯片u7接入正基准电压所在支路和负基准电压所在支路分别经第二十五电阻r25和第三十电阻r30连接于第十八电容c18的两端,第二十五电阻r25和第三十电阻r30均为0欧姆电阻,即在adc芯片u4对稳压芯片u7的输入引脚处串联了0欧电阻,防止干扰,进一步保证了电压稳定性。

[0115]

稳压芯片u7接入正基准电压所在支路还经第二十六电阻r26接入5v电压。

[0116]

稳压芯片u7接入负基准电压所在支路接地。

[0117]

参照图4,电源模块的输出端还与推杆控制模块连接,以控制的推杆信号采集模块、推杆驱动模块和io控制模块的电源供给。

[0118]

其中,io控制模块经推杆控制模块控制推杆驱动模块,由io控制模块输出推杆控制信号,实现推杆伸缩。

[0119]

推杆控制模块包括第一继电器k1和第二继电器k2,电源模块的输出端连接于第一继电器k1和第二继电器k2的输入端。

[0120]

本实施例中,第一继电器k1和第二继电器k2的型号均为srd-12vdc-sd-c,第一继电器k1和第二继电器k2的3引脚均接入24v电源,第一继电器k1和第二继电器k2的2引脚和4引脚均接地,第一继电器k1和第二继电器k2的1引脚均输出电压,第一继电器k1的5引脚连接于第一插座cn1和第二插座cn2的其中一端口,且与推杆电机的正极连接,第二继电器k2的5引脚连接于第一插座cn1和第二插座cn2的另一端口,且与推杆电机的负极连接。

[0121]

通过两路继电器控制大电流,控制电源模块的输出电压输出,以实现对推杆信号

采集模块、推杆驱动模块和io控制模块的控制。

[0122]

本实施例中,推杆驱动模块包括第一插座cn1和第二插座cn2,第一插座cn1和第二插座cn2均有2个端口。第一插座cn1的2个端口分别与第一推杆1电机的正、负极电性连接。第二插座cn2的2个端口分别与第二推杆2电机的正、负极电性连接。

[0123]

本实施例中,io控制模块可以为hdr-idc-2.54-2x20p树莓派io芯片p2,树莓派io芯片p2的4引脚接入5v电压,树莓派io芯片p2的18引脚接收driver1信号,树莓派io芯片p2的16引脚接收driver2信号,树莓派io芯片p2的6引脚接地。

[0124]

树莓派io芯片p2的其余引脚的电路连接关系如图所示,在此不再赘述。

[0125]

进一步地,第一继电器k1的1引脚处连接有第一光耦元件u1,第二继电器k2的1引脚处连接有第五光耦元件u5。本实施例中,第一光耦元件u1和第五光耦元件u5的型号均为el817s1(c)(tu)-f。

[0126]

第一继电器k1的1引脚与第一光耦元件u1的3引脚连接,第一继电器k1的4引脚经第一二极管d1正接于第一光耦元件u1的3引脚,第一光耦元件u1的4引脚接入5v电压,第一光耦元件u1的1引脚经第二电阻r2接入3.3v电压,第一光耦元件u1的2引脚接收控制信号。

[0127]

第二继电器k2的1引脚与第五光耦元件u5的3引脚连接,第二继电器k2的4引脚经第二二极管d2正接于第五光耦元件u5的3引脚,第五光耦元件u5的4引脚接入5v电压,第五光耦元件u5的1引脚经第十六电阻r16接入3.3v电压,第五光耦元件u5的2引脚接收控制信号。

[0128]

进而当树莓派io芯片p2想要控制推杆实现升降时,只需在树莓派io芯片p2的18引脚和16引脚输入控制信号即可,以充分利用光耦元件的特性对电路进行隔离和保护,防止因推杆工作功率太大,在推杆高速运转突然停止时,产生一个较大的反向电动势串入电源电路,造成树莓派的电源瞬时短路的情况。

[0129]

例如,在18引脚输入driver1信号和在16引脚输入driver2信号,以driver1为低电平控制信号、driver2信号为高电平控制信号为例,第一光耦元件u1的2引脚接收到控制信号导通,使得第一继电器k1的1引脚的电位拉高,与其4引脚形成电位差,以产生电磁吸力,带动磁路的衔铁吸合,并使得触点产生变位动作,第一继电器k1导通,第一继电器k1的5引脚输出电信号,使得推杆的公共端m+处电位从与第一继电器k1和第二继电器k2的常闭端3引脚处的24v电压相连,切换至与第一继电器k1和第二继电器k2的常开端2引脚处的0v相连,此时,m+为0v、m-为24v,推杆伸展。

[0130]

同理,若driver1为高电平控制信号、driver2信号为低电平控制信号,则m+为24v、m-为0v,推杆收缩。

[0131]

具体地,本实施例的推杆控制真值表1如下。其中,0代表低电平,1代表高电平,driver1/driver2处的高电平为树莓派io芯片p2输出高电平3.3v,公共端m+m-处的高电平为与两路继电器的常闭端3引脚处相连的高电平24v。

[0132]

表1

[0133]

driver1driver2m+m-000001011010

1111

[0134]

进一步地,第一光耦元件u1的4引脚经串联设置的第七电阻r7和反转灯led1接入5v电压,第五光耦元件u5的4引脚经串联设置的第二十三电阻r23和正转灯led5接入5v电压,正转灯led5的负极与推杆的公共端m-连接,以指示继电器工作状态,继而判断推杆工作状态,直观形象。

[0135]

进而一种带推杆的agv小车具有较好的负载和线性调节能力,能保持电压稳定输出,使得输出电压稳定,继而agv小车通信良好,有效减少了主板重启的情况,agv小车不容易卡顿,提高了输出电压的稳定性,使得小车稳定工作。

[0136]

上述一种带推杆的agv小车中的各个模块可全部或部分通过软件、硬件及其组合来实现。上述各模块可以硬件形式内嵌于或独立于计算机设备中的处理器中,也可以以软件形式存储于计算机设备中的存储器中,以便于处理器调用执行以上各个模块对应的操作。

[0137]

参照图5,本技术实施例还提供一种带推杆的agv小车的控制方法,该一种带推杆的agv小车的控制方法的步骤描述如下。

[0138]

s1:推杆控制模块使电源模块输出稳定电压;

[0139]

s2:此时,推杆信号采集模块采集推杆输出的模拟量信号、转换为数字量信号,并传输至推杆控制模块;

[0140]

s3:基于预设的静止坐标点,推杆控制模块将接收的数字量信号转换为当前坐标点;

[0141]

s4:推杆控制模块基于当前坐标点,计算当前坐标点与静止坐标点的连线的长度;

[0142]

s5:当计算的长度大于阈值时,基于预设的三角函数关系式计算长度与x轴正半轴的夹角θ;

[0143]

s6:基于预设的夹角θ与方向的映射关系表,判断计算的夹角θ映射的agv小车方向,获得小车方向控制信号输出;同时,基于计算的长度,对应输出预设的小车速度控制信号。

[0144]

本实施例中,由于推杆使用3.3v电压供电,所以坐标点的横坐标与纵坐标的取值范围均位于[0,3.3]。

[0145]

当推杆静止时,即预设静止坐标点约为(1.65,1.65)。

[0146]

当推杆从静止变为往各个方向移动时,当前坐标的数值则从1.65开始线性增加至3.3或减小至0。

[0147]

当推杆控制模块接收到推杆的x轴和y轴的数字量信号后,根据芯片内部的程序函数,将x轴和y轴的数字量信号组成一个坐标点,即当前坐标点,然后计算出当前坐标点与静止坐标点(1.65,1.65)的连线之间的长度l,并判断长度l的数值大小。

[0148]

若l《0.2,则认为是摇杆的摇晃扰动,不执行操作。

[0149]

若l》0.2,则利用芯片内部的程序函数中的三角函数关系式,计算得出l与x轴正半轴的夹角θ。

[0150]

即在本实施例中,阈值可以为0.2。

[0151]

进一步地,预设的夹角θ与方向的映射关系表包括:

[0152]

当夹角θ位于(45

°

,75

°

),判定小车方向为“1”点钟方向;

[0153]

当夹角θ属于(15

°

,45

°

),判定小车方向为“2”点钟方向;

[0154]

当夹角θ属于(-15

°

,15

°

),判定小车方向为“3”点钟方向;

[0155]

当夹角θ属于(-45

°

,-15

°

),判定小车方向为“4”点钟方向;

[0156]

当夹角θ属于(-75

°

,-45

°

),判定小车方向为“5”点钟方向;

[0157]

当夹角θ属于(-105

°

,-75

°

),判定小车方向为“6”点钟方向;

[0158]

当夹角θ属于(-135

°

,-105

°

),判定小车方向为“7”点钟方向;

[0159]

当夹角θ属于(-165

°

,-135

°

),判定小车方向为“8”点钟方向;

[0160]

当夹角θ属于(-180

°

,-165

°

)或(165

°

,180

°

),判定小车方向为“9”点钟方向;

[0161]

当夹角θ属于(135

°

,165

°

),判定小车方向为“10”点钟方向;

[0162]

当夹角θ属于(105

°

,135

°

),判定小车方向为“11”点钟方向;

[0163]

当夹角θ属于(75

°

,105

°

),判定小车方向为“12”点钟方向。

[0164]

进而,基于上述夹角θ与方向的映射关系表,即可获得计算的夹角θ映射的agv小车方向信息,并转换为小车方向控制信号输出。

[0165]

进一步地,基于计算的长度,对应输出预设的小车速度控制信号的步骤包括:

[0166]

当计算的长度大于等于阈值且小于第一预设值时,对应输出第一档小车速度控制信号;

[0167]

当计算的长度大于等于第一预设值且小于第二预设值时,对应输出第二档小车速度控制信号;

[0168]

当计算的长度大于等于第二预设值时,对应输出第三档小车速度控制信号。

[0169]

本实施例中,阈值可以为0.2,第一预设值可以为0.5,第二预设值可以为1,且默认第一档小车速度小于第二档小车速度,第二档小车速度小于第三档小车速度,即:

[0170]

若0.2《=l《0.5,则执行1档速度;

[0171]

若0.5《=l《1,则执行2档速度;

[0172]

若1《=l,则执行3档速度。

[0173]

进一步地,小车速度可以分为四档、五档、六档等等,且根据长度l的不同数值来执行不同档的速度。

[0174]

故一种带推杆的agv小车的控制方法基于采集的推杆模拟量信号,获得小车方向控制信号和小车速度控制信号,以控制小车的方向和速度,实现在提高输出电压稳定性的同时,使小车以恰当速度朝目的地、精准连续地运动的目的,提高了小车的运输效率。

[0175]

应理解,上述实施例中各步骤的先后顺序描述并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

[0176]

在一个实施例中,提供了一种设备,该设备可以是服务器。该设备包括通过系统总线连接的处理器、存储器、网络接口和数据库。其中,该设备的处理器用于提供计算和控制能力。该设备的存储器包括非易失性存储介质、内存储器。该非易失性存储介质存储有操作系统、计算机程序和数据库。该内存储器为非易失性存储介质中的操作系统和计算机程序的运行提供环境。该设备的网络接口用于与外部的终端通过网络连接通信。该计算机程序被处理器执行时以实现上述一种带推杆的agv小车的控制方法。该设备可以为计算机设备。

[0177]

在一个实施例中,提供了一种存储介质,存储介质可以为计算机可读存储介质,包

括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现以下步骤:

[0178]

推杆控制模块使电源模块输出稳定电压;

[0179]

此时,推杆信号采集模块采集推杆输出的模拟量信号、转换为数字量信号,并传输至推杆控制模块;

[0180]

基于预设的静止坐标点,推杆控制模块将接收的数字量信号转换为当前坐标点;

[0181]

推杆控制模块基于当前坐标点,计算当前坐标点与静止坐标点的连线的长度;

[0182]

当计算的长度大于阈值时,基于预设的三角函数关系式计算长度与x轴正半轴的夹角θ;

[0183]

基于预设的夹角θ与方向的映射关系表,判断计算的夹角θ映射的agv小车方向,转换为小车方向控制信号输出;

[0184]

同时,基于计算的长度,对应输出预设的小车速度控制信号。

[0185]

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一非易失性计算机可读取存储介质中,该计算机程序在执行时,可包括如上述各方法的实施例的流程。其中,本技术所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器、可编程rom、电可编程rom、电可擦除可编程rom或闪存。易失性存储器可包括随机存取存储器或者外部高速缓冲存储器。作为说明而非局限,ram以多种形式可得,诸如静态ram(sram)、动态ram(dram)、同步dram(sdram)、双数据率sdram(ddrsdram)、增强型sdram(esdram)、同步链路(synchlink)dram(sldram)、存储器总线(rambus)直接ram(rdram)、直接存储器总线动态ram(drdram)、以及存储器总线动态ram(rdram)等。

[0186]

所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,仅以上述各功能单元、模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能单元、模块完成,即将所述系统的内部结构划分成不同的功能单元或模块,以完成以上描述的全部或者部分功能。