1.本实用新型涉及汽车转向系统技术领域,尤其涉及一种驱动溃缩机构及转向管柱。

背景技术:

2.汽车的转向系统包括转向管柱,转向管柱包括管柱支架、安装在管柱支架上的导向套筒、与导向套筒连接的转向轴和马达机构。

3.马达机构通过轴与管柱支架连接。在管柱支架上的手柄松开时,马达机构可以调节管柱支架,进而调节导向套筒。管柱支架上的溃缩机构与马达机构为相互独立的两套机构,在管柱支架溃缩移动时还需要考虑到马达机构的轴与管柱支架之间的关系,结构复杂。

技术实现要素:

4.本实用新型的目的在于提供一种驱动溃缩机构及转向管柱,马达的传动轴和溃缩装置集成在一起,简化了结构。

5.本实用新型技术方案提供一种用于转向管柱中的驱动溃缩机构,包括马达、能够被所述马达驱动而直线移动的传动轴和与所述传动轴连接的溃缩装置;

6.所述溃缩装置包括与所述传动轴连接的连接板和用于与转向管柱的管柱支架连接的连接支架;

7.所述连接板与所述连接支架通过连接件连接;

8.在所述连接件处于断裂状态时,所述连接板和所述连接支架能够相对移动;

9.所述连接板和所述连接支架之间还连接有用于对所述连接板和所述连接支架的相对移动提供限位的限位结构。

10.在其中一项可选技术方案中,所述限位结构包括长条形的第一导向通孔和与所述第一导向通孔过盈配合的第一限位销;

11.所述第一导向通孔设置在所述连接板上,所述第一限位销安装在所述连接支架上。

12.在其中一项可选技术方案中,所述限位结构包括长条形的第二导向通孔和与所述第二导向通孔过盈配合的第二限位销;

13.所述第二导向通孔设置在所述连接支架上,所述第二限位销安装在所述连接板上。

14.在其中一项可选技术方案中,所述连接支架包括与所述连接板连接的第一侧板、用于与所述管柱支架连接的第二侧板和连接在所述第一侧板与所述第二侧板之间的支架底板;

15.所述第一侧板上设置有侧板导向槽,所述连接板配合在所述侧板导向槽中;

16.所述连接件及所述限位结构分别连接在所述第一侧板与所述连接板之间。

17.在其中一项可选技术方案中,所述第一侧板的上端向外延伸有第一延伸板,所述

第一侧板的下端向外延伸有第二延伸板;

18.所述第二延伸板与所述支架底板连接;

19.所述侧板导向槽处于所述第一延伸板和所述第二延伸板之间。

20.在其中一项可选技术方案中,所述第二侧板上设置有侧板定位孔和侧板连接孔。

21.在其中一项可选技术方案中,所述第一侧板、所述支架底板及所述第二侧板一体成型。

22.在其中一项可选技术方案中,所述传动轴为传动螺杆,所述连接板连接在所述传动螺杆的一端;

23.所述马达的输出轴与所述传动螺杆通过传动装置连接。

24.在其中一项可选技术方案中,所述连接件为铆钉;

25.所述连接板上设置有用于所述铆钉穿过的铆钉过孔,所述连接支架上设置有铆钉连接孔;

26.所述铆钉穿过所述铆钉过孔并连接在所述铆钉连接孔中。

27.本实用新型技术方案还提供一种转向管柱,包括管柱支架、安装在所述管柱支架上的导向套筒和前述任一技术方案所述的驱动溃缩机构;

28.所述马达固定在所述管柱支架的一侧,所述连接支架与所述管柱支架连接。

29.采用上述技术方案,具有如下有益效果:

30.本实用新型提供的驱动溃缩机构及转向管柱,马达的传动轴和溃缩装置集成在一起,溃缩装置的连接板与传动轴连接,溃缩装置的连接支架与转向管柱的管柱支架连接。常态时,连接板通过连接件与连接支架固定,在管柱支架上的手柄松开时,马达可驱动传动轴移动,进而通过连接板、连接支架带动管柱支架移动调节,进而调节管柱支架上的导向套筒。当汽车发生碰撞时,如连接板与连接支架之间的剪切力大于预设值时,连接件被剪断,此时连接支架可相对于连接板移动,管柱支架及导向套筒可在传动轴的延伸方向上朝向传动轴侧移动,连接在连接板与连接支架之间的限位结构对连接支架的移动提供限位。

31.综上所述,本实用新型提供的驱动溃缩机构及转向管柱,马达的传动轴和溃缩装置集成在一起,简化了结构。

附图说明

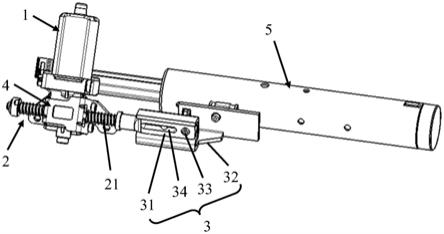

32.图1为本实用新型一实施例提供的驱动溃缩机构及导向套筒的立体图;

33.图2为图1所示的连接支架的立体图,其中,第一限位销设置在连接支架的第一侧板上;

34.图3为图1所示的传动螺杆与连接块立体图,其中,第一导向通孔设置在连接板上;

35.图4为本实用新型一实施例提供的转向管柱的局部示意图,其中,转向管柱包括图1所示的驱动溃缩机构;

36.图5为图4所示的转向管柱中连接支架与管柱支架的连接处的局部放大图;

37.图6为本实用新型另一实施例提供的驱动溃缩机构及导向套筒的立体图;

38.图7为图6所示的连接支架的立体图,其中,第二导向通孔设置在连接支架的第一侧板上;

39.图8为图6所示的传动螺杆与连接块立体图,其中,第二限位销设置在连接板上;

40.图9为本实用新型另一实施例提供的转向管柱的局部示意图,其中,转向管柱包括图6所示的驱动溃缩机构;

41.图10为图9所示的转向管柱中连接支架与管柱支架的连接处在第一视角下的局部放大图;

42.图11为图9所示的转向管柱中连接支架与管柱支架的连接处在第二视角下的局部放大图;

43.图12为马达的输出轴与传动螺杆通过传动装置连接的示意图。

具体实施方式

44.下面结合附图来进一步说明本实用新型的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

45.如图1-11所示,本实用新型一实施例提供的用于转向管柱中的驱动溃缩机构,包括马达1、能够被马达1驱动而直线移动的传动轴2和与传动轴2连接的溃缩装置3。

46.溃缩装置3包括与传动轴2连接的连接板31和用于与转向管柱的管柱支架6连接的连接支架32。

47.连接板31与连接支架32通过连接件33连接。

48.在连接件33处于断裂状态时,连接板31和连接支架32能够相对移动。

49.连接板31和连接支架32之间还连接有用于对连接板31和连接支架32的相对移动提供限位的限位结构34。

50.本实用新型提供的驱动溃缩机构用于转向管柱中,驱动溃缩机构既具有驱动功能又具有溃缩功能。

51.该驱动溃缩机构包括马达1、传动轴2和溃缩装置3。马达1与传动轴2的一端连接,其可以驱动传动轴2沿着导向套筒5的轴向移动。溃缩装置3用于连接传动轴2和管柱支架6。

52.溃缩装置3包括连接板31、连接支架32、连接件33和限位结构34。

53.连接板31与传动轴2连接,连接支架32用于与管柱支架6连接。连接件33连接在连接支架32和连接板31之间,其用于将连接板31和连接支架32固定。在连接件33断裂时,连接支架32可相对于连接板31滑动或移动,从而使得连接支架32相对于连接板31溃缩。限位结构34装配在连接板31和连接支架32之间,其用于对连接支架32和连接板31的相对移动提供限位。限位结构34可采用挡板、限位槽、限位销等结构。

54.常态时,连接板31通过连接件33与连接支架32固定。在管柱支架6上的手柄松开时,马达1可驱动传动轴2移动,进而通过连接板31、连接支架32带动管柱支架6移动调节,进而调节管柱支架6上的导向套筒5。有关管柱支架6及手柄的结构和安装方式可参考现有技术中的内容,其非本案的发明点,在此不再详述。

55.当汽车发生碰撞时,如连接板31与连接支架32之间的剪切力大于预设值时,连接件33被剪断,此时连接支架32可相对于连接板31移动,管柱支架6及导向套筒5可在传动轴的延伸方向上朝向传动轴2侧移动,连接在连接板31与连接支架32之间的限位结构34对连接支架32的移动提供限位。

56.本实用新型提供的驱动溃缩机构,在转向管柱溃缩时,无需再像现有技术一样需要考虑传动轴与安装支架的装配关系及装配方式,简化了结构,并方便安装。

57.为了描述方便,将朝向马达1的一端称之为前端(图1的左端),将朝向导向套筒5的一端称之为后端(图1的右端)。

58.在其中一个实施例中,如图2-5所示,限位结构34包括长条形的第一导向通孔341和与第一导向通孔341过盈配合的第一限位销342。

59.第一导向通孔341设置在连接板31上,第一限位销342安装在连接支架32上。

60.本实施例中,限位结构34由第一导向通孔341和第一限位销342组成。第一导向通孔341呈长条形,其沿着导向套筒5的轴向延伸。第一导向通孔341开设在连接板31上。第一限位销342固定安装在连接支架32上。第一限位销342插入第一导向通孔341中,两者过盈配合。当连接件33被剪断后,连接支架32随着管柱支架6在传动轴2的延伸方向上朝向传动轴2侧移动时,连接板31固定,第一限位销342可在第一导向通孔341中在传动轴2的延伸方向上朝向传动轴2侧移动,与第一导向通孔341过盈配合的第一限位销342可提供一定的溃缩力,当第一限位销342移动到第一导向通孔341前端时,会阻止连接支架32移动,起到限位作用。

61.在其中一个实施例中,如图7-11所示,限位结构34包括长条形的第二导向通孔343和与第二导向通孔343过盈配合的第二限位销344。

62.第二导向通孔343设置在连接支架32上,第二限位销344安装在连接板31上。

63.本实施例中,限位结构34由第二导向通孔343和第二限位销344组成。第二导向通孔343呈长条形,其沿着导向套筒5的轴向延伸。第二导向通孔343开设在连接支架32的第一侧板321上。第二限位销344固定安装在连接板31上。第二限位销344插入第二导向通孔343中,两者过盈配合。当连接件33被剪断后,连接支架32随着管柱支架6在传动轴2的延伸方向上朝向传动轴2侧移动时,连接板31固定,第二限位销344也固定,第二导向通孔343随着连接支架32在传动轴2的延伸方向上朝向传动轴2侧移动,与第二导向通孔343过盈配合的第二限位销344可提供一定的溃缩力,当第二限位销344与第二导向通孔343的后端接触时,会阻止连接支架32移动,起到限位作用。

64.在其中一个实施例中,如图2、图4-5、图7和图9-10所示,连接支架32包括与连接板31连接的第一侧板321、用于与管柱支架6连接的第二侧板322和连接在第一侧板321与第二侧板322之间的支架底板323。

65.第一侧板321上设置有侧板导向槽3211,连接板31配合在侧板导向槽3211中。

66.连接件33及限位结构34分别连接在第一侧板321与连接板31之间。

67.本实施例中,连接支架32主要由第一侧板321、第二侧板322和支架底板323组成。第一侧板321处于外侧,第二侧板322处于内侧。安装时,第二侧板322与管柱支架6连接。在第一侧板321的外侧表面上设置有侧板导向槽3211,侧板导向槽3211沿着导向套筒5的轴向延伸,连接板31配合在侧板导向槽3211中。

68.连接件33连接在连接板31及第一侧板321之间。

69.限位结构34装配在连接板31及第一侧板321之间。限位结构34的一种装配方式为:第一导向通孔341开设在连接板31上,第一限位销342安装在第一侧板321上。限位结构34的另一种装配方式为:第二导向通孔343开设在第一侧板321上,第二限位销344安装在连接板31上。

70.在连接支架32相对于连接板31滑动时,侧板导向槽3211可相对于连接板31移动,具有导向作用,并且使得结构配合更加紧凑。

71.在其中一个实施例中,连接板31过盈配合在侧板导向槽3211中,在发生溃缩时,与侧板导向槽3211过盈配合的连接板31也能够进一步地提供一定的溃缩力。

72.在其中一个实施例中,如图2和图7所示,第一侧板321的上端向外延伸有第一延伸板3212,第一侧板321的下端向外延伸有第二延伸板3213。

73.第二延伸板3213与支架底板323连接。

74.侧板导向槽3211处于第一延伸板3212和第二延伸板3213之间。

75.本实施例中,第一侧板321的顶端一体设置有第一延伸板3212,第一侧板321的下端一体设置有第二延伸板3213,第一延伸板3212和第二延伸板3213分别向外延伸,第二延伸板3213还通过支架连接板与支架底板323连接。

76.侧板导向槽3211形成在第一延伸板3212、第二延伸板3213及第一侧板321之间。

77.安装时,主要由第二延伸板3213为连接板31提供支撑,第一延伸板3212和第二延伸板3213对连接板31的上下方向进行限位。

78.在其中一个实施例中,如图2、图5、图7和图10所示,第二侧板322上设置有侧板定位孔3221和侧板连接孔3222。

79.本实施例中,在第二侧板322上沿着前后方向间隔地设置有侧板定位孔3221和侧板连接孔3222。侧板定位孔3221用于管柱支架6上的定位片61穿过,以实现定位。侧板连接孔3222用于管柱支架6上的连接销穿62过,以实现将第二侧板322与管柱支架6连接。为了便于区分孔的作用,将侧板定位孔3221设置为方形定位孔,将侧板连接孔3222设置为圆形连接孔。

80.在其中一个实施例中,第一侧板321、支架底板323及第二侧板322一体成型。

81.本实施例中,第一侧板321、支架底板323及第二侧板322可一体冲压成型为连接支架32,方便加工成型,且结构强度高。

82.在其中一个实施例中,如图12所示,传动轴2为传动螺杆21,连接板31连接在传动螺杆21的一端。马达1的输出轴11与传动螺杆21通过传动装置7连接。

83.本实施例中,采用丝杠机构来将马达1的转动转换为传动轴2的直线移动,传动方式稳定。

84.传动轴2采用传动螺杆21,其具有外螺纹。传动轴2与马达1的输出轴11之间通过传动装置7连接传动。传动装置7处于箱体4中,传动螺杆21伸出箱体4,连接板31连接在传动螺杆21的一端。

85.传动装置7包括具有内螺纹的螺母71、第一锥齿轮72和第二锥齿轮73。第一锥齿轮72套接在输出轴11上,第二锥齿轮73固定安装在螺母71上,第二锥齿轮73与螺母71同轴。螺母71与传动螺杆21螺纹连接。螺母71可通过轴承等安装在箱体4中,使得螺母71在轴向上固定,仅能转动。

86.第二锥齿轮73与第一锥齿轮72啮合。当马达1运转时,输出轴11带动第一锥齿轮72转动,第一锥齿轮72带动第二锥齿轮73转动,第二锥齿轮73带动螺母71转动,而螺母71在轴向上是固定的,在螺纹啮合的作用下可驱使传动螺杆21相对于箱体4伸缩移动,从而将马达1的转动转换为直线移动。

87.在其中一个实施例中,如图2-3、图5、图7-8和图10所示,连接件33为铆钉331。

88.连接板31上设置有用于铆钉331穿过的铆钉过孔311,连接支架32上设置有铆钉连接孔324。

89.铆钉331穿过铆钉过孔311并连接在铆钉连接孔324中。

90.本实施例中,采用铆钉331将连接板31和连接支架32铆接,方便安装。在连接板31上设置有铆钉过孔311,在连接支架32的第一侧板321上设置有铆钉连接孔324。在铆接时,将铆钉331穿过铆钉过孔311然后铆接在铆钉连接孔324中即可。

91.如图4-5和图9-11所示,本实用新型实施例提供的一种转向管柱,包括管柱支架6、安装在管柱支架6上的导向套筒5和前述任一实施例所述的驱动溃缩机构。马达1固定在管柱支架6的一侧,连接支架32与管柱支架6连接。

92.本实施例提供的转向管柱包括导向套筒5、管柱支架6和驱动溃缩机构。有关驱动溃缩机构的结构、构造及工作原理,请参考前面对驱动溃缩机构的描述部分,在此不再详述。

93.综上所述,本实用新型提供的驱动溃缩机构及转向管柱,马达1的传动轴2和溃缩装置3集成在一起,溃缩装置3的连接板31与传动轴2连接,溃缩装置3的连接支架32与转向管柱的管柱支架6连接,既实现了驱动功能,又实现了溃缩功能,并简化了结构,还有利于降低成本。

94.根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

95.以上所述的仅是本实用新型的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本实用新型原理的基础上,还可以做出若干其它变型,也应视为本实用新型的保护范围。