1.本实用新型属于拖缆技术领域,具体涉及一种组合拖缆防钢缆下沉的装置。

背景技术:

2.拖缆是拖曳他船或浮体及被他船所拖曳时所用的缆索。在一套拖索具中,拖缆实际上由三部分组成,即主拖缆、短缆及龙须缆(链)。在沿海航区和遮蔽航区拖航时,可以不配短缆。根据不同的拖带方式拖带缆的名称可分为:傍拖的拖缆、横向顶推的拖缆和吊拖的拖缆。

3.现有技术存在以下问题:现有的提油组合拖缆,因钢缆及专用卸扣部分较重,在带解缆过程中会沉入海底,对油田海底设施造成破坏;钢缆及专用卸扣沉入海底,位置难于观察,其连接的引绳及化纤缆对周围船舶的推进器存在巨大隐患,且现在的浮球在使用时无法便捷的对钢缆进行夹持,易出现滑动的情况,浮球固定不牢导致其分离,影响使用质量。

技术实现要素:

4.为解决上述背景技术中提出的问题。本实用新型提供了一种组合拖缆防钢缆下沉的装置,具有拆装便捷,限位牢固的特点。

5.为实现上述目的,本实用新型提供如下技术方案:一种组合拖缆防钢缆下沉的装置,包括浮球本体,所述浮球本体的内部设置有钢缆本体,所述浮球本体的内部上端对称设置有便捷拆装组件,所述便捷拆装组件包括转动座、导向滑槽、限位卡板、安装筒、固定挡板、复位弹簧、抵接块和螺纹杆,其中,所述浮球本体的内部对称设置有固定挡板,所述固定挡板的一侧设置有安装筒,所述安装筒的内部对称设置有导向滑槽,所述导向滑槽的内部设置有限位卡板,所述限位卡板之间设置有复位弹簧,所述安装筒远离固定挡板的一侧内部设置有抵接块,所述抵接块的一侧设置有螺纹杆,所述螺纹杆远离抵接块的一侧设置有转动座。

6.优选的,所述安装筒的内部对应转动座设置有限位装置,所述限位装置包括定位杆、限位挡杆、压缩弹簧和固定螺母,其中,所述安装筒的内部对应螺纹杆设置有固定螺母,所述固定螺母的内部设置有定位杆,所述定位杆的表面套接设置有压缩弹簧,所述压缩弹簧的一侧设置有限位挡杆。

7.优选的,所述浮球本体设置为两组半圆形,所述转动座的内部对应定位杆设置有定位孔。

8.优选的,所述限位卡板的一侧设置有滑动板,所述滑动板之间设置有调节架,所述调节架的内部对称设置有限位卡块。

9.优选的,所述浮球本体的一侧对应钢缆本体设置有限位夹紧组件,所述限位夹紧组件包括安装环、固定挡块、限位卡齿、限位弹簧、安装杆、调节板和安装座,其中,所述浮球本体的一侧对称设置有安装座,所述安装座的内部设置有调节板,所述调节板的内部对称设置有安装杆,所述安装杆的表面套接设置有限位弹簧,所述安装杆的底端设置有安装环,

所述安装环的表面设置有限位卡齿,所述安装座的内部对应安装环对称设置有固定挡块。

10.优选的,所述安装座的上端对应调节板设置有限位螺杆。

11.与现有技术相比,本实用新型的有益效果是:

12.1、本实用新型通过设置便捷拆装组件,可通过安装筒中的限位卡板对浮球本体进行夹合固定,提高浮球本体闭合固定的便利性,不需要使用工具进行安装,节约人力物力资源,设置有限位装置对转动座进行限位,防止安装筒出现脱离的情况,保证使用效果,提高安装质量,加装浮球本体后,由于浮球本体的浮力作用,钢缆本体不再沉底,将不会对油田的水下设施带来破坏,有效保护油田设施及海洋环境。

13.2、本实用新型通过设置限位夹紧组件,由限位卡齿对钢缆本体进行咬合,防止浮球在在使用时沿钢缆滑动,提高使用的稳定性,保证钢缆固定质量,避免了提油组合拖缆对油田海底设施的破坏,减少在带拖缆及解拖缆的过程中组合拖缆对提油轮及拖轮推进器的影响。

附图说明

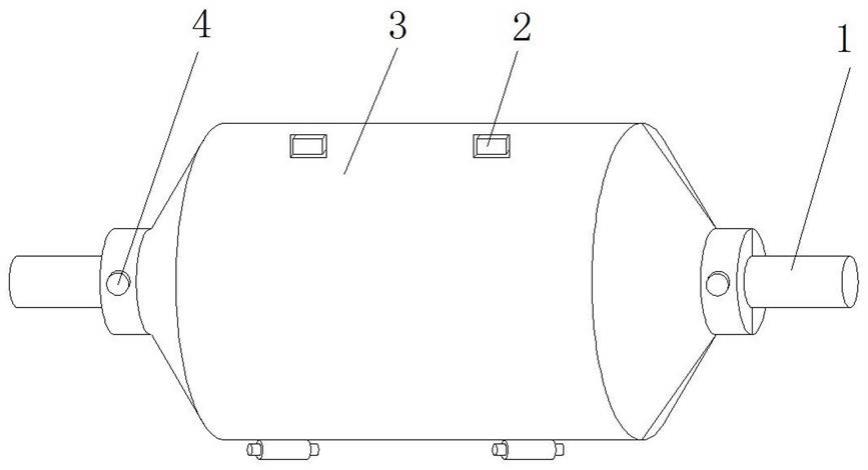

14.图1为本实用新型的结构示意图;

15.图2为本实用新型的部分结构剖视图;

16.图3为本实用新型的便捷拆装组件结构示意图;

17.图4为本实用新型的限位装置结构示意图;

18.图5为本实用新型的限位夹紧组件结构示意图。

19.图中:1、钢缆本体;2、便捷拆装组件;21、转动座;22、限位装置;221、定位杆;222、限位挡杆;223、压缩弹簧;224、固定螺母;23、导向滑槽;24、限位卡板;25、安装筒;26、固定挡板;27、复位弹簧;28、抵接块;29、螺纹杆;3、浮球本体;4、限位夹紧组件;41、安装环;42、固定挡块;43、限位卡齿;44、限位弹簧;45、安装杆;46、调节板;47、安装座;48、限位螺杆。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例1

22.请参阅图1-5,本实用新型提供以下技术方案:一种组合拖缆防钢缆下沉的装置,包括浮球本体3,浮球本体3的内部设置有钢缆本体1,浮球本体3的内部上端对称设置有便捷拆装组件2,便捷拆装组件2包括转动座21、导向滑槽23、限位卡板24、安装筒25、固定挡板26、复位弹簧27、抵接块28和螺纹杆29,其中,浮球本体3的内部对称设置有固定挡板26,固定挡板26的一侧设置有安装筒25,安装筒25的内部对称设置有导向滑槽23,导向滑槽23的内部设置有限位卡板24,限位卡板24之间设置有复位弹簧27,安装筒25远离固定挡板26的一侧内部设置有抵接块28,抵接块28的一侧设置有螺纹杆29,螺纹杆29远离抵接块28的一侧设置有转动座21。

23.具体的,安装筒25的内部对应转动座21设置有限位装置22,限位装置22包括定位

杆221、限位挡杆222、压缩弹簧223和固定螺母224,其中,安装筒25的内部对应螺纹杆29设置有固定螺母224,固定螺母224的内部设置有定位杆221,定位杆221的表面套接设置有压缩弹簧223,压缩弹簧223的一侧设置有限位挡杆222。

24.通过采用上述技术方案,在转动座21转动时,按压限位挡杆222使得压缩弹簧223压缩,在转动座21调节完成后,松开限位挡杆222,压缩弹簧223复位使得定位杆221插入定位孔中对转动座21进行固定,保证转动座21的固定效果。

25.具体的,浮球本体3设置为两组半圆形,转动座21的内部对应定位杆221设置有定位孔。

26.通过采用上述技术方案,保证浮球本体3的浮力能够对钢缆本体1进行支撑,提高漂浮的稳定性。

27.具体的,限位卡板24的一侧设置有滑动板,滑动板之间设置有调节架,调节架的内部对称设置有限位卡块。

28.通过采用上述技术方案,在安装安装筒25时,限位卡板24沿调节架移动,并使得复位弹簧27压缩,当限位卡板24穿过浮球本体3上的安装孔时,复位弹簧27使得限位卡板24复位并卡在浮球本体3的一侧,同时限位卡块对限位卡板24进行阻挡,保证固定的稳定性。

29.本实施例在使用时:当钢缆本体1放置在浮球本体3之间后,闭合浮球本体3并将安装筒25穿过浮球本体3上的安装孔,限位卡板24沿调节架移动,并使得复位弹簧27压缩,当限位卡板24穿过浮球本体3上的安装孔时,复位弹簧27使得限位卡板24复位并卡在浮球本体3的一侧,同时限位卡块对限位卡板24进行阻挡,保证固定的稳定性,固定挡板26紧贴在浮球本体3安装孔的另一侧,然后旋转转动座21,使得抵接块28对调节架进行抵接,同时在转动座21转动时,按压限位挡杆222使得压缩弹簧223压缩,在转动座21调节完成后,松开限位挡杆222,压缩弹簧223复位使得定位杆221插入定位孔中对转动座21进行固定,保证转动座21的固定效果,提高安装筒25安装的稳定性和便利性,节约人力资源。

30.实施例2

31.本实施例与实施例1不同之处在于:具体的,浮球本体3的一侧对应钢缆本体1设置有限位夹紧组件4,限位夹紧组件4包括安装环41、固定挡块42、限位卡齿43、限位弹簧44、安装杆45、调节板46和安装座47,其中,浮球本体3的一侧对称设置有安装座47,安装座47的内部设置有调节板46,调节板46的内部对称设置有安装杆45,安装杆45的表面套接设置有限位弹簧44,安装杆45的底端设置有安装环41,安装环41的表面设置有限位卡齿43,安装座47的内部对应安装环41对称设置有固定挡块42。

32.通过采用上述技术方案,在浮球本体3夹合钢缆本体1时,限位卡齿43紧贴在钢缆本体1的表面,同时限位弹簧44压缩,保证限位卡齿43贴合的牢固性,保证对钢缆本体1牢固咬合,防止浮球本体3出现滑动的情况,提高使用效果,防止钢缆本体1滑动造成拖缆沉入海中,提高使用的质量。

33.具体的,安装座47的上端对应调节板46设置有限位螺杆48。

34.通过采用上述技术方案,在限位卡齿43咬合后,可转动限位螺杆48对调节板46进行抵接,进一步提高咬合效果,防止出现松动的情况。

35.本实施例在使用时:在浮球本体3夹合钢缆本体1时,限位卡齿43紧贴在钢缆本体1的表面,同时限位弹簧44压缩,保证限位卡齿43贴合的牢固性,保证对钢缆本体1牢固咬合,

防止浮球本体3出现滑动的情况,提高使用效果,防止钢缆本体1滑动造成拖缆沉入海中,提高使用的质量。

36.本实用新型的工作原理及使用流程:本实用新型在使用时,当钢缆本体1放置在浮球本体3之间后,闭合浮球本体3并将安装筒25穿过浮球本体3上的安装孔,限位卡板24沿调节架移动,并使得复位弹簧27压缩,当限位卡板24穿过浮球本体3上的安装孔时,复位弹簧27使得限位卡板24复位并卡在浮球本体3的一侧,同时限位卡块对限位卡板24进行阻挡,保证固定的稳定性,固定挡板26紧贴在浮球本体3安装孔的另一侧,然后旋转转动座21,使得抵接块28对调节架进行抵接,同时在转动座21转动时,按压限位挡杆222使得压缩弹簧223压缩,在转动座21调节完成后,松开限位挡杆222,压缩弹簧223复位使得定位杆221插入定位孔中对转动座21进行固定,保证转动座21的固定效果,提高安装筒25安装的稳定性和便利性,节约人力资源;

37.在浮球本体3夹合钢缆本体1时,限位卡齿43紧贴在钢缆本体1的表面,同时限位弹簧44压缩,保证限位卡齿43贴合的牢固性,保证对钢缆本体1牢固咬合,防止浮球本体3出现滑动的情况,提高使用效果,防止钢缆本体1滑动造成拖缆沉入海中,提高使用的质量。

38.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。