1.本发明涉及一种船用螺旋线型导管鳍,属于船舶设计制造技术领域。

背景技术:

2.目前随着全世界温室效应的日益加剧,imo(international maritimeorganization国际海事组织)的mepc(marine environment protectioncommittee海事环境保护委员会)第76次会议对于所有营运船舶航行中节能减 排提出了明确的指标和实施时间的要求,包括eexi(energy efficiency indexof existing vessel)和碳强度,并进行评级,评级差将被强制要求采取节能减 排措施。要达到具有竞争力的减排目标,船舶水动力节能技术就是一种非常重要 的、有效的减排措施。水动力节能技术在过去四十年进行了广泛的研究,开发了 补偿导管、舵球、舵附推力鳍、桨帽涡轮、mewis导管等多种节能装置并广泛应 用于实船。近年来,也出现了一些新型节能装置,如:中国专利,申请号 201310271844.5公开的“前置半导轮”,包括前置半导管以及多个前置导叶片, 导管左右几乎对称布置,但未考虑螺旋桨旋向的影响,右侧的大直径导管阻力较 大,且对本来的有利流动产生不利影响,因此节能效果不高。中国专利,申请号 cn201710152823.x公开的“一种船用前置导流翼”,包括左圆弧翼板、右圆弧 翼板和多片导叶。但左圆弧翼板的半径限制在0.4

‑

0.7r(r为螺旋桨半径)内, 无法改变0.7r以外的不利流动,且导叶直接与船体连接,破坏了0.4r以内的有 利预旋;右圆弧翼板与左圆弧翼板在螺旋桨轴下方未封闭,无法改善桨轴下方 0.4r以内的不利流动,因此节能效果受到限制。

3.此外,现在的船舶型线设计趋势表现为,尾部型线越来越瘦削,现有技术的 节能效果大幅减弱,已经难以适应节能减排的新要求,因此本技术领域亟需开发 能够精准适应流场变化的水动力节能技术方案。

技术实现要素:

4.本发明的目的是为了克服现有技术的缺陷,提供一种能够精准调节流场且节 能效果显著的装置。

5.本发明提供一种船用螺旋线型导管鳍,包括螺旋线型导管和辐射状鳍片;从 船艉向船艏方向,所述螺旋线型导管呈逆时针螺旋线展开状;垂直于螺旋桨中轴 线的平面上设一虚拟的直角坐标系,直角坐标系的原点设为螺旋桨中轴线与所述 平面的相交点,x轴正向朝向船体右舷,y轴正向垂直水平面向上;所述螺旋线 型导管在所述平面上的投影为一螺旋线;所述螺旋线的起始端位于第二象限且靠 近y轴,螺旋线的末端位于第二象限或第三象限且靠近x轴;在螺旋线的起始端 和末端之间的展开区域内设有鳍片,所述鳍片以原点为中心呈辐射状,鳍片靠近 原点的一端与船体或螺旋线型导管连接,远离原点的另一端连接或穿过螺旋线型 导管。

6.优选地,所述螺旋线型导管的起始端设有始端鳍片,始端鳍片靠近原点的一 端与船体连接,另一端连接或穿过螺旋线型导管;所述螺旋线型导管的末端设有 终端鳍片,终

端鳍片远离原点的一端与螺旋线型导管的末端连接,靠近原点的另 一端与内侧的螺旋线型导管连接。

7.优选地,所述螺旋线的起始点设为a点,a点位于第二象限,原点设为o点; a点与o点之间的线段设为ao,螺旋桨半径设为r,ao的长度为0.2

‑

0.4r;ao 与y轴正向轴之间的夹角为0~45

°

;ao设于始端鳍片上。

8.优选地,所述螺旋线的末端点设为e点,e点位于第二象限或第三象限,e 点与o点之间线段设为eo,eo的长度为0.7

‑

1.1r;eo与x轴负向轴之间的夹角 为0~45

°

;eo设于终端鳍片上。

9.优选地,所述螺旋线与y轴负向轴、x轴正向轴和y轴正向轴的交点分别设 为b、c和d点,b点与原点之间距离为0.3

‑

0.5r,c点与原点之间距离为0.4

‑

0.6r, d点与原点之间距离为0.7

‑

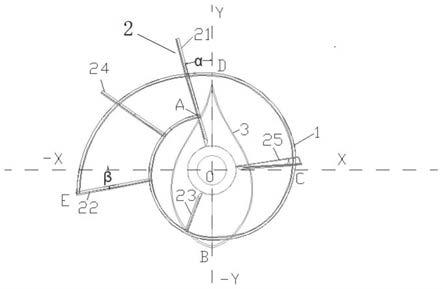

1.0r。

10.优选地,所述始端鳍片和终端鳍片之间的第二或第三象限内设有至少一片预 旋鳍片,预旋鳍片靠近原点的一端与内侧的螺旋线型导管连接,且不穿过导管的 内侧,远离原点的另一端连接或穿过螺旋线型导管的外侧导管;在第一或第四象 限,至少设有一片预旋支撑鳍片,预旋支撑鳍片靠近原点的一端与船体连接,远 离原点的另一端与螺旋线型导管连接。

11.优选地,所述螺旋线型导管和鳍片的剖面均为机翼剖面,螺旋线型导管的弦 长与鳍片的弦长比为7:3

‑

3:7。

12.优选地,所述螺旋线型导管的剖面形状和/或弦长沿着圆周方向变化;鳍片 的剖面形状和/或弦长沿着鳍片的径向变化。

13.优选地,所述螺旋线型导管由内侧向外侧螺旋扩展的同时向船艏方向螺旋前 进,鳍片沿着船长方向设为错位布局。

14.相比现有技术,本发明具有如下有益效果:

15.本发明提供了一种能够精准调节流场、节能效果显著的螺旋线型导管鳍,通 过螺旋线型导管、鳍精准改变不利的轴向(船舶前进方向)、周向(螺旋桨旋转 方向)流动,达到节能效果最大化的目的。

16.1、根据船舶尾部流场特点,双层螺旋式导管和鳍片,可以布置在最恰当的 位置,并采用最合理的形状和尺寸,精准改变船体尾部不利流场,从而提高螺旋 桨的推进效率,最终达到在相同航速时所需的主机功率显著降低的目的;

17.2、除了支撑鳍片外,螺旋线型导管abcd段主要起加速导管内部轴向流动作 用,导管de段主要用于破坏与螺旋桨旋转方向同向的不利流动,以提高螺旋桨 的推进效率;通过螺旋线型导管翼型、尺度、安装位置、角度的精准设置,可以 进一步提高推进效率。

18.3、除了支撑导管外,呈放射状分布的鳍片主要用于减弱直至消除与螺旋桨 旋转方向相同的不利切向流动,以提高螺旋桨的推进效率;支撑鳍片布置于有利 预旋和不利预旋的过渡区,在抑制不利流动时避免产生新的不利影响。

19.本发明为仿生外形设计,由螺旋线型导管及放射状鳍片有机组合而成,既保 证结构强度又具有显著的节能效果。

附图说明

20.图1为本发明一种船用螺旋线型导管鳍的布局图;

21.图2为本发明实施例一的立体斜视图;

22.图3为本发明桨盘面有利和不利区域划分示意图;

23.图4为本发明导管和鳍片剖面示意图;

24.图5为船体桨盘面速度矢量图;

25.图6为本发明实施例二的立体斜视图;

26.图7为本发明实施例二的侧视图;

27.附图标记:1.螺旋线型导管;2.鳍片;21.始端鳍片;22.终端鳍片;23.左 舷支撑鳍片;24.预旋鳍片;25.右舷预旋支撑鳍片;3.船体。

具体实施方式

28.为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下:

29.如图1

‑

7所示,本发明所采取的技术方案是提供一种船用螺旋线型导管鳍, 包括螺旋线型导管1和鳍片2;从船艉向船艏方向,螺旋线型导管1设为逆时针 螺旋线形展开状;垂直于螺旋线中轴线的平面上设一虚拟的直角坐标系,直角坐 标系的原点设为螺旋线中轴线与平面的相交点,x轴正向朝向船体右舷,y轴正 向垂直水平面向上;螺旋线型导管1在上述平面上的投影为一螺旋线;螺旋线的 起始端设于第二象限且靠近y轴正向轴,螺旋线的末端设于第二象限或第三象限 且靠近x轴负向轴,螺旋线的起始端和末端分别设有鳍片2;鳍片2以原点为中 心呈辐射状,鳍片2靠近原点的一端与船体3或螺旋线型导管1连接,远离原点 的另一端与螺旋线型导管1连接或穿过螺旋线型导管1。

30.螺旋线起始端设有始端鳍片21,始端鳍片21的一端与船体3连接,另一端 连接或穿过螺旋线型导管1;螺旋线末端设有终端鳍片22,终端鳍片22远离原 点的一端连接或穿过螺旋线形外侧导管的末端,靠近原点的另一端与内侧的螺旋 线型导管1连接。螺旋线型导管1的起始点位置设于第二象限,螺旋线的起始点 设为a点,a点与原点o之间的线段设为ao,螺旋桨半径设为r,ao长度为 0.2

‑

0.4r;ao与y轴正向轴之间的夹角为0~45

°

;ao设于始端鳍片21上。螺 旋线型导管1的终点位置设于第二象限或第三象限,螺旋线的末端点设为e点, e点与原点o之间的线段设为eo,eo长度为0.7

‑

1.1r;eo与x轴负向轴之间的 夹角为0~45

°

;eo设于终端鳍片22上。螺旋线与x轴正向轴的交点为c点, 螺旋线与y轴正向轴的交点为d点,螺旋线与x轴负向轴的交点为b点;b点、 c点和d点与原点o之间的线段分别设为bo、co和do;bo长度为0.3

‑

0.5r,co 长度为0.4

‑

0.6r,do长度为0.7

‑

1.0r。

31.始端鳍片21和终端鳍片22之间的第二、三象限内可设有至少一片预旋鳍片 24,预旋鳍片24靠近原点的一端与内侧的螺旋线型导管1连接,远离原点的另 一端穿过螺旋线型导管1。始端鳍片21和终端鳍片22之间的第一象限,第三象 限和第四象限内设有至少一片左舷支撑鳍片23和至少一片右舷预旋支撑鳍片 25;左舷支撑鳍片23和右舷预旋支撑鳍片25靠近原点的一端与船体3连接,远 离原点的另一端与外侧的螺旋线型导管1连接,同时不穿过内层导管。螺旋线型 导管1和鳍片2的剖面均为机翼剖面,螺旋线型导管的弦长与鳍片的弦长比范围 为7:3

‑

3:7。螺旋线型导管1的剖面的弦长、剖面形状、角度随着螺旋线型导管 1周向可变;鳍片2的剖面弦长、剖面形状、角度随着鳍片2的径向可变。螺旋 线型导管1

由内侧向外侧螺旋螺旋扩展的同时可向船艏方向螺旋前进。

32.本发明提供的螺旋线型导管鳍,包括螺旋线型导管1和若干片鳍片2组成(如 图1、图2)。导管后视呈螺旋线型,为多段螺旋线首尾衔接而成,周向内圈起 点在12点钟附近,外圈终点逆时针旋转超过一周后落在9点钟附近,在第二、 第三象限部分区域内为双层导管;鳍片呈辐射状,有的一端连接在船体上、另一 端与导管相连,有的两端均与导管相连。螺旋线型导管通过始端鳍片21和左舷 支撑鳍片23、右舷预旋支撑鳍片25与船体连接,并通过导管和鳍片的相互支撑, 充分保证结构强度。

33.螺旋线型导管1的起点位置a在第二象限,且ao=0.2

‑

0.4r(o点为螺旋桨 桨轴中心,r为螺旋桨半径),ao与+y轴夹角为0~45

°

,与始端鳍片21相连;

34.螺旋线型导管1的终点位置e在第二或第三象限,且eo=0.7

‑

1.1r,与

‑

x轴 夹角为0~45

°

,与终端鳍片22相连;

35.如图1所示,导管的多段螺旋线控制点a、b、c、d、e与0点距离范围如下:

36.ao=0.2

‑

0.4r、bo=0.3

‑

0.5r、co=0.4

‑

0.6r、do=0.7

‑

1.0r、eo=0.7

‑

1.1r;

37.以此分段确定abcde螺旋线公式,如cd段,po=c0+k

cd

*θ,其中θ为cd螺旋线 上任意点p和o的连线与+x轴夹角,k

cd

为待定常数。

38.始端鳍片21,一端与船体相连,中间分别与导管的内圈和外圈连接,起支 撑导管和抑制外圈附近不利预旋作用;

39.终端鳍片22,两端分别与导管的内圈和外圈连接,终端鳍片22不与船体直 接连接,起抑制不利预旋和支撑导管的作用;

40.在始端鳍片21与终端鳍片22之间,可设置1

‑

3片预旋鳍片24,预旋鳍片 24两端分别与导管的内圈和外圈连接,预旋鳍片24不与船体直接连接;

41.从

‑

x轴逆时针到+y轴区间内,设置2

‑

4片左舷支撑鳍片23和右舷预旋鳍片 25,每片鳍的一端与船体相连,另一端连接且不超出导管。

42.螺旋线型导管1和鳍片2的剖面均为机翼剖面,导管弦长与鳍片2的弦长比 范围为7:3~3:7。

43.螺旋线型导管1与始端鳍片21、左舷支撑鳍片23和右舷预旋鳍片25连接, 不与船体3直接连接。

44.导管的剖面的弦长、剖面形状、角度随着导管周向可变;鳍片的剖面弦长、 剖面形状、角度随着鳍片的径向可变。

45.导管从内侧到外侧螺旋扩展的同时可以沿着船长方向螺旋前进。(如图7)

46.螺旋线型导管鳍左右舷需根据螺旋桨转向确定,本发明针对右旋螺旋桨设 置;对于左旋螺旋桨,本发明需要对以上设置进行左右镜像调整。

47.螺旋线型导管鳍的导管和各鳍片的布置根据船体尾部流动情况确定。导管主 要起对低速区加速、减弱不利预旋、支撑鳍片以保全有利预旋等作用,鳍主要起 到显著减弱直至消除不利预旋、连接内外导管和船体的作用。为达到更好的节能 效果,导管和鳍的弦长从内半径至外半径可以逐渐变化;根据不同船型,导管的 弦长大于鳍片弦长或导管的弦长小于鳍片弦长;上述设置有助于使得节能效果最 大化。

48.实施例一

49.在以下实施例中,船用螺旋线型导管鳍主要包括螺旋线型导管1、鳍片2、 始端鳍

片21、终端鳍片22、左舷支撑鳍片23、预旋鳍片24、右舷预旋支撑鳍片 25、船体3。

50.螺旋线型导管鳍设置于螺旋桨前方并靠近螺旋桨的船舶尾部,螺旋线型导管 鳍包括螺旋线型导管1和若干鳍片2,其中导管和鳍的截面为机翼剖面,如图4 所示,a侧为导管1的内侧,b侧为导管1的外侧。

51.如图1,螺旋线型导管内侧起点位置a连接在始端鳍片21上,由内向外螺 旋式延伸,最外侧终点位置e连接在终端鳍片22上。螺旋线型导管1通过始端 鳍片21及左舷支撑鳍片23、右舷预旋支撑鳍片25与船体3连接,为使得作用 最大化,导管和鳍的弦长从内半径至外半径逐渐递减或保持不变。

52.图3中不利预旋的区域由数值计算确定,据此确定螺旋线型导管的起点位置 a在第二象限,且与螺旋桨轴中心线初始距离a0=0.25r;导管终点位置e在第三 象限,且eo=1.1r。如图1所示,螺旋线型导管1起点位置a点半径值a0及导 管终点位置e点、中纵剖面上方d点的半径值d0,始端鳍片21与y轴正向轴的 夹角α=15

°

,螺旋线型中纵剖面下方b点、导管右舷c点的半径值b0和c0根 据图3中不利预旋低速区的区域大小设定。

53.螺旋线型导管的a、b、c、d、e点,五点一体化设计,根据图3各区域的尺 寸确定。ab段螺旋线上任意一点p到原点o的距离设为r

ab

,可用螺旋线公式表 达r

ab

=a0+k

ab

*(θ

‑

α

‑

90);bc段螺旋线上任意一点p到原点o的距离设为r

bc

, 可用螺旋线公式表达r

bc

=b0+k

bc

*(θ

‑

270);cd段螺旋线上任意一点p到原点o 的距离设为r

cd

,可用螺旋线公式表达r

cd

=c0+k

cd

*θ;de段螺旋线上任意一点p 到原点o的距离设为r

de

,可用螺旋线公式表达r

de

=d0+k

de

*(θ

‑

90),公式中θ 为螺旋线上任意一点p与x轴正向轴夹角,角度逆时针为正,k

ab

、k

bc

、k

cd

、k

de

为待定常数。

54.a0、α及k

ab

、k

bc

、k

cd

、k

de

的取值,设置原理是基于最大程度改善船体尾部 的不利流动。各段螺旋线首尾相接处进行局部相切处理,光滑过渡。通过多段螺 旋线控制方程,螺旋线型导管abcd段对进入螺旋桨的流动低速区和高速区进行 分割;导管de段能够改变进入螺旋桨盘面内的流动方向,破坏与螺旋桨旋转方 向相同的不利流动,以便提高螺旋桨的推进效率。

55.若干鳍片2以螺旋桨轴线的多条平行线为中心,呈放射状向外分布,其中鳍 片2包括始端鳍片21、终端鳍片22、左舷支撑鳍片23、预旋鳍片24、右舷预旋 支撑鳍片25。始端鳍片21一端搭接在船体3上,与中纵剖面的夹角α为0

°

~ 45

°

,α数值根据图4中桨盘面上方不利预旋区域和过渡区交接位置决定。终 端鳍片22与与x轴负向轴夹角β为0~45

°

,夹角β的数值根据图5中“涡

”ꢀ

区域的位置和尺寸选取;根据β的角度大小,终端鳍片22与始端鳍片21之间 可布置1

‑

3片预旋鳍片24;由于船体左舷内层导管内侧水流速度较低,且多为 有利于螺旋桨工作的流动,因此所有预旋鳍片24搭接在双层导管之上,不与船 体直接连接。始端鳍片21和预旋鳍片24的周向角度、弦长、船舶前行方向的夹 角依据水动力特性进行设置,产生足够大的预旋效果,同时自身阻力增加较小。 左舷支撑鳍片23的数量为1

‑

2片布置船体左舷内侧水流较低处,以保证自身阻 力最小。右舷预旋支撑鳍片25的数量为1

‑

3片布置船体右舷水流较低且不利预 旋较强处。基于节能效果最大化原则,螺旋线型导管1的弦长小于鳍片2的弦长, 且导管剖面的弦长沿周向不变,各鳍片弦长相同。

56.本发明涉及的导管和鳍片的参数的选择及设计如下:

57.第一,根据桨前船尾的几何外形和流动特点,确定节能装置(螺旋线型导管 鳍)与

螺旋桨盘面的轴向距离;第二,确定导管与鳍片在螺旋桨半径方向的尺寸 比例;第三,确定鳍片相对螺旋桨的周向布置的角度位置和对流动的流体俯仰角 度(相当于安装角度,鳍片的导缘朝下、鳍片的尾缘朝上为正),俯仰角度为

‑2°

~ 10

°

;第四,根据船体尾部流场信息,确定导管周向的尺寸、鳍片数量。

58.上述过程,通常根据目标船型的流动数值计算的结果进行设计,设计方案最 后的节能效果通常需要经过水池模型试验验证。设计方案通过结构强度评估后, 提供实船实施。

59.以下实施例提供该船用螺旋线型导管鳍应用于一型货船的实际设计过程:

60.首先,根据市场调研和船东需求,确定一型目标船,主要尺度和技术指标如 下:

61.总长:185.05m,型宽:32.26m,设计吃水:12.54m,排水量:53000t,常 用航速11.4kn,螺旋桨旋向:右旋,螺旋桨直径:5.9m,螺旋桨设计转速: 88.6r/min。

62.然后,确定水动力节能装置实施例一(参考图1)如下:

63.节能装置(螺旋线型导管鳍)尾缘到螺旋桨盘面的纵向距离为1.25m;

64.螺旋线型导管起点位置a在第二象限,且与螺旋桨轴中心线初始距离 a0=0.25r,始端鳍片21与y轴正向轴的夹角α=15

°

;导管终点位置e在第三 象限,且eo=1.0r,终端鳍片22与x轴负向轴夹角β=10

°

;螺旋线型导管的a、 b、c、d、e点五点一体化设计,b0=0.45r,ab螺旋线上,r

ab

=a0+k

ab

*(θ

‑

α

‑

90)、 r

bc

=b0+k

bc

*(θ

‑

270)、r

cd

=c0+k

cd

*θ;e0=1.0r,r

de

=d0+k

de

*(θ

‑

90)。各段螺 旋线首尾相接处进行局部相切处理,光滑过渡。终端鳍片22与始端鳍片21之间 布置1片预旋鳍片24与y轴正向轴的夹角45

°

;左舷支撑鳍片23的数量为1 片,位于第三象限,与x轴负向轴夹角60

°

。右舷预旋支撑鳍片25的数量为1 片,位于第一象限,与x轴正向轴夹角为10

°

。螺旋线型导管1弦长小于鳍片2 的弦长,且导管剖面的弦长沿周向不变,各鳍片弦长相同。该节能装置设计方案 可降低船舶油耗4%

‑

8%。

65.实施例二(如图6和图7所示),在实施例一的基础上,螺旋线型导管从内 侧到外侧螺旋展开的同时逐渐向船艏方向螺旋前进,导管剖面的弦长沿旋转方向 逐渐减小;鳍片21、23、25、24、22沿船艏方向空间布局相应变化。螺旋线型 导管弦长大于鳍片的弦长。

66.本实施例二比实施例一的节能效果可再增加1

‑

2%。

67.以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的 限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明的前提下, 还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡 熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上 所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等 效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的 更动、修饰与演变,均仍属于本发明的技术方案的范围内。