1.本发明涉及调距桨技术领域,具体涉及一种基于刚度优化的大型高载荷调距桨桨毂。

背景技术:

2.调距桨装置亦称可调螺距螺旋桨装置,是一种螺旋桨桨叶可绕自身转轴转动改变螺距的螺旋桨推进器,因其优良的操控性能及船、机、桨匹配性能,广泛应用于各类船舶,应用范围仅次于固定螺距螺旋桨。桨毂作为调距装置的最终调距执行机构,是推进器水下核心部件,使用环境严酷、受力复杂,零件强度设计极为重要,对于大型高载荷调距桨装置来说,在零件设计中,需要提高桨毂的承载能力、优化零件的刚度设计、提高桨毂可靠性。

3.目前绝大多数调距桨装置采用液压式调距方式,桨叶与桨毂连接也大多采用法兰式螺栓连接方式;现有的桨毂结构中,连接桨叶与桨毂的桨叶连接螺栓采用密封件密封技术,大多为o形密封圈,或采用唇形密封圈;与油缸相邻的桨毂本体高压侧壁处于垂直于桨毂轴心线的平面内,即角度α=0;现有的桨毂叶根轴承组件设计技术大多未考虑轴承接触面的刚度优化,曲柄盘上叶根螺孔离曲柄盘边缘的尺寸设计大多按经验选取。

技术实现要素:

4.本发明旨在提供一种基于刚度优化的大型高载荷调距桨桨毂,其特征在于,所述大型高载荷调距桨桨毂包括活塞杆导架、桨毂本体、曲柄盘、伺服油缸体、滑块、调距活塞、螺旋桨轴和桨叶;

5.所述桨毂本体与设有轴内油管的所述螺旋桨轴连接;所述伺服油缸体与所述桨毂本体通过油缸螺栓连接,所述调距活塞位于所述伺服油缸体内;所述桨叶的叶根法兰与设置在所述桨毂本体上的所述曲柄盘通过叶根螺栓连接;所述活塞杆导架前端置于所述螺旋桨轴的孔内衬套上,后端置于所述桨毂本体后端孔内,尾端与所述调距活塞连接;所述滑块的内孔与所述曲柄盘的曲柄销相配合,同时滑块置于活塞杆导架的滑槽内,用于由所述活塞杆导架的移动使所述叶根法兰转动进行调距;

6.所述叶根螺栓固定所述曲柄盘和叶根法兰时不使用密封圈进行密封。

7.更进一步地,所述曲柄盘螺纹孔外缘与曲柄盘侧壁之间的最小壁厚为:

[0008][0009]

其中,t_w为曲柄盘螺纹孔外缘与曲柄盘侧壁之间的最小壁厚;f为载荷力;r

bt

为螺栓螺纹孔半径;σ

tw

为曲柄盘螺纹孔外沿等效应力;k为无量纲系数;σ

‑1为曲柄盘材料对称循环弯曲疲劳极限。

[0010]

更进一步地,所述叶根螺栓的头部下平面与所述叶根法兰相配合的沉头孔上接触面积为:

[0011][0012]

其中,a2为叶根螺栓的头部下平面与所述叶根法兰相配合的沉头孔上接触面积;d

″1为叶根螺栓头部接触直径;d

″2为本发明中叶根螺栓倒角r位置的直径。

[0013]

更进一步地,所述桨毂本体与所述叶根法兰和曲柄盘连接处设有叶根轴承,所述叶根轴承用于支撑所述叶根法兰和曲柄盘在所述桨毂本体上进行转动。

[0014]

更进一步地,所述桨毂本体与曲柄盘配合的叶根孔下端设有环槽,所述环槽环槽截面为半圆形,用于减小了与之对应曲柄盘倒角处的比压。

[0015]

更进一步地,所述曲柄盘的下台阶外圆柱面设计降低应力集中的卸荷槽,所述卸荷槽为半圆形,用于降低曲柄盘台阶外圆出的刚度。

[0016]

更进一步地,所述桨毂本体用于安装所述伺服油缸体的桨毂本体高压侧壁为倾斜结构,所述桨毂本体高压侧壁从外径往内径向外侧倾斜;

[0017]

所述倾斜角度α与所述桨毂本体高压侧壁刚度表示为:

[0018]

k

h

∝

f(α)

[0019]

其中,α∈(0,15按1

°

的步长变化进行三维结构建模和有限元分析,求出各倾斜角度α下的刚度k

h

,最终根据变形的许可和桨毂整体几何结构的强度、刚度和协调性来选取最终的倾斜角度α。

[0020]

更进一步地,所述桨毂本体高压侧壁刚度定义为:

[0021][0022]

式中,p_oil为高压侧油压,df为对应的轴向变形位移,k

h

桨毂本体高压侧壁2d的刚度,d

h2

为桨毂本体高压侧壁外部倾斜面的直径,d

rod

为活塞杆导架安装孔直径。

[0023]

本发明的有益效果包括:

[0024]

本发明提出利用桨叶连接螺栓与桨叶不同材料不同刚度特征,采用本身的密封比压进行密封,从而取消传统的诸如橡胶、四氟乙烯等非金属密件,使得在连接螺栓头部直径和螺栓杆部直径不变的情况下,既可增大桨叶连接螺栓头部与杆部过渡处圆角半径,从而减小桨叶连接螺栓的应力集中系数以减小连接螺栓倒角处的应力,提高疲劳性能,又可增加螺栓头部下平面与桨叶叶根法兰相配合的沉头孔上平面的接触面积。

[0025]

本发明提出一种优化零件刚度使桨毂轴承比压分布趋于均匀及减少应力集中的结构,以提高桨毂的承载能力。

[0026]

本发明通过设计一种新结构形式的调距桨桨毂本体、以提高桨毂本体的刚度、减小受压特别是高压侧泵压时的变形,降低调距活塞杆与桨毂活塞杆孔卡阻的风险。

[0027]

曲柄盘上叶根螺孔离曲柄盘边缘的尺寸设计是桨毂结构设计的工作重点和难点之一,尺寸受多参数限制,尺寸过小影响曲柄盘的强度,尺寸过大会影响桨叶连接螺栓的尺寸选择或与桨叶面干涉,依据本发明提出校核的模型,使得在优化各结构尺寸中,可方便、快速地进行强度校核。

附图说明

[0028]

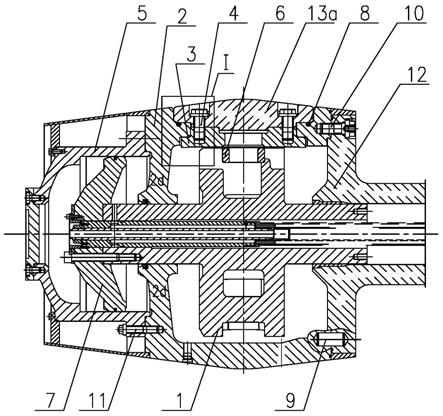

图1是本发明实施例提供的一种基于刚度优化的大型高载荷调距桨桨毂的结构示意图;

[0029]

图2是本发明实施例提供的现有技术一中桨叶连接螺栓密封的局部放大图;

[0030]

图3是本发明实施例提供的现有技术二中桨叶连接螺栓密封的局部放大图;

[0031]

图4是本发明实施例提供的一种基于刚度优化的大型高载荷调距桨桨毂中桨叶连接螺栓密封的局部放大图;

[0032]

图5是本发明实施例提供的一种基于刚度优化的大型高载荷调距桨桨毂中叶根轴承组件的尺寸及受力示意图;

[0033]

图6是本发明实施例提供的现有技术中桨毂叶根轴承组件的危险剖面结构及应力示意图;

[0034]

图7是本发明实施例提供的一种基于刚度优化的大型高载荷调距桨桨毂中桨毂叶根轴承组件的危险剖面结构及应力示意图;

[0035]

图8是本发明实施例提供的一种基于刚度优化的大型高载荷调距桨桨毂中桨毂本体高压侧壁的结构示意图;

[0036]

图9是本发明实施例提供的现有技术中桨毂本体高压侧壁的结构及受力变形示意图;

[0037]

图10是本发明实施例提供的一种基于刚度优化的大型高载荷调距桨桨毂中曲柄盘的结构示意图;

[0038]

图11是本发明实施例提供的一种基于刚度优化的大型高载荷调距桨桨毂中曲柄盘螺栓螺孔的结构示意图。

具体实施方式

[0039]

下面结合附图对本发明的技术方案进行更详细的说明,本发明包括但不仅限于下述实施例。

[0040]

如附图1所示,本发明提供了一种基于刚度优化的大型高载荷调距桨桨毂,该大型高载荷调距桨桨毂包括活塞杆导架1、桨毂本体2、曲柄盘3、伺服油缸体5、滑块6、调距活塞7、螺旋桨轴12和桨叶13。

[0041]

桨毂本体2通过轴法兰螺栓和扭力销9与设有轴内油管的螺旋桨轴12连接,扭矩主要由扭力销9传递。伺服油缸体5与桨毂本体2通过油缸螺栓连接,调距活塞7位于伺服油缸体5内。桨叶13的叶根法兰与设置在桨毂本体2上的曲柄盘3通过叶根螺栓连接,叶根销传递桨叶扭矩。活塞杆导架1前端置于螺旋桨轴12孔内衬套上,后端置于桨毂本体2后端孔内,尾端通过一组螺钉与调距活塞7相连接。滑块6的内孔与曲柄盘3的曲柄销相配合,同时滑块6置于活塞杆导架1的滑槽内,当高压油通过轴内油管中的内油管输入到伺服油缸体5与调距活塞7形成的后腔时,活塞11与活塞杆导架1一起沿轴线向艏端方向直线运动,曲柄盘3与滑块6形成的曲柄——滑块机构带动桨叶绕其自身的桨叶轴线向增大螺距的方向旋转,完成正车调距,此时伺服油缸体5与调距活塞7形成的前腔回油;反之,高压油通过轴内油管中的外油管与内油管形成的环形腔及桨毂外油管与桨毂内油管环形腔输入到前腔时,完成倒车调距。

[0042]

如附图2

‑

4所示,调距桨桨毂设计往往受有限的空间、有限的尺寸约束,对于高载荷调距桨,高功率承载对桨叶连接螺栓处的强度要求与结构尺寸有限的矛盾更为突出,在以往的设计中,为了阻隔桨毂内部液压油与外部的海水,连接螺栓采用o形密封圈,本发明

利用连接螺栓材料为高强度不锈钢和桨叶材料为青铜合金的金属密封特点,取消o形密封圈以节省宝贵的结构空间。

[0043]

根据桨毂连接螺栓的特点,其倒角处的应力可用以下公式表示:

[0044][0045]

式中,f为连接螺栓的拉伸力,m为连接螺栓受到的弯矩力,当f、m确定后,可通过降低拉伸应力集中系数k

σ1

、弯矩来降低应力σ

r

,达到优化设计的目的。

[0046]

根据连接结构,k

σ1

、k

σ2

可用以下函数表示:

[0047][0048][0049]

在调距桨桨毂设计中,根据桨毂总体结构设计特点,通常连接螺栓头部接触直径d1和螺栓杆部直径d

s

已选取为最优值,即为常数,这样函数f1和f2为变量倒角半径r的减函数,所以式(2)(3)中仅可通过增大倒角r从来降低应力集中系数k

σ1

、k

σ2

,从而达到了减小倒角处应力的目的。

[0050]

在调距桨桨毂设计中,因桨叶连接螺栓承担将推进功率传递给螺旋桨并将桨叶产生的推力传递给桨毂的桥梁作用,承受的载荷复杂、为周期性变载荷,连接螺栓必须采用较大的预紧力矩以提高抗疲劳性能,桨叶连接螺栓头部下平面与桨叶叶根法兰相配合的沉头孔上平面的接触挤压能力在高载荷调距桨桨毂设计中尤为重要,即应设法降低接触挤压应力,如式(4)当其接触面积a由a1或a

11

优化至a2时,桨叶连接螺栓头部下平面与桨叶叶根法兰相配合的沉头孔上平面的接触应力σ

p

则由σ

p1

降低至σ

p2

[0051][0052]

q

p

为预紧力矩产生的轴向拉伸力q

p

,

[0053]

接触面积为:

[0054][0055][0056]

式中,d1为现有技术一中连接螺栓头部接触直径,d

′2为现有技术一中连接螺栓倒角r位置的直径;d

′1为现有技术二中连接螺栓头部接触直径,d2为现有技术二中连接螺栓倒角r位置的直径。

[0057][0058]

式中,d

″1为本发明中叶根螺栓头部接触直径,d

″2为本发明中叶根螺栓倒角r直径。

[0059]

当a增加20%时,接触应力σ

p

降低约17%。

[0060]

如附图5

‑

6所示,桨毂本体2与叶根法兰和曲柄盘3连接处设有叶根轴承,用于支撑

叶根法兰和曲柄盘3在桨毂本体2上进行转动。桨叶叶根轴承组件,不但承受桨叶水动力外负荷fhy、桨叶离心力fc,还是调距的轴承组件,调距桨的特性决定了其为低速重载的轴承特点。由于结构尺寸受限、承载要求高、且为水下工作部件,一直是调距桨桨毂设计的重点和难点。本发明提出一种使轴承比压分布趋于均匀及减少桨毂应力集中的结构设计技术,提高桨毂的承载能力及可靠性。

[0061]

由于叶根下平面轴承即承受桨叶水动力fhy产生的弯矩,又承受桨叶离心力,相比叶根上平面轴承受力更加严酷,传统计算轴承比压的理论公式(7)如下:

[0062][0063]

其中,f

hy

为桨叶水动力;l为桨叶水动力载荷到轴承中心平面的距离;j为叶根轴承弯曲惯性矩;d

cr

为对应轴承比压的径向直径,d

cr

取值范围为[d_cr1,d_cr2],d_cr1为轴承接触最小距离的径向直径,d_cr2为轴承接触最大距离的径向直径;σ

c

为离心力产生的比压应力。

[0064]

以上公式中假设了叶根轴承组件包括桨叶叶根法兰、桨叶连接螺栓、曲柄盘为刚性,实际零件为弹性且因为结构形状不规则,轴承比压及零件应力分布非常复杂。为了更准确地了解大功率调距桨桨毂的受力状态,采用3d有限元仿真技术进行应力应变仿真计算,现有的结构设计某一危险剖面如附图6所示,深色部分为相对高比压区域。

[0065]

如附图7所示,为使得比压及零件应力分布更均匀些,对桨毂本体及曲柄盘的刚度进行调整优化,在桨毂本体与曲柄盘配合的叶根孔下端设计出一环槽,环槽截面为半圆形,圆角为r_h,圆心坐标为[x_h,y_h],减小了与之对应曲柄盘倒角处的比压,同时在曲柄盘3的下台阶外圆柱面设计降低应力集中的“卸荷槽”r_c,降低曲柄盘台阶外圆出的刚度。这样轴承大比压负荷沿径向的“有效承载”宽度从r1增加至r2,即单位径向上的比压得以降低。

[0066]

如附图8

‑

9所示,为了提高桨毂本体的刚度,减小了桨毂本体的轴向变形特别是桨毂活塞杆孔的变形,降低了调距活塞杆与桨毂活塞杆孔卡阻的风险。桨毂本体高压侧壁2d采用倾斜设计方法,桨毂本体高压侧壁2d与伺服油缸体5、调距活塞7一起构成倒车调距腔,从外径往内径向外倾斜一定的角度α(一般为5

‑

10

°

),而不是采用如附图8中现有的与垂直于轴线平面平形的高压侧壁2d’。

[0067]

桨毂本体高压侧壁2d的刚度定义如下:

[0068][0069]

式中,p_oil为高压侧油压,df为对应的轴向变形位移,k

h

桨毂本体高压侧壁2d的刚度,d

h2

为桨毂本体高压侧壁外部倾斜面的直径,d

rod

为活塞杆导架安装孔直径。

[0070]

所以刚度k

h

可以用函数表示为:

[0071]

k

h

=f(e,d

h1

,d

h2

,d

rod

,t,α)

ꢀꢀ

(9)

[0072]

式中,e为材料弹性模量e、d

h1

为桨毂本体高压侧壁内部倾斜面的直径,α为桨毂本体高压侧壁内部倾斜面的角度,t为桨毂本体高压侧壁倾斜面的厚度。

[0073]

在工程设计中,材料往往已经确定,而且假定d

h1

,d

h2

,d

rod

和t这些几何尺寸根据桨毂整体尺寸、重量要求等限制条件已经明确,且根据桨毂结构几何特点角度α可变范围一般为15

°

,这样刚度可以表示为

[0074]

k

h

∝

f(α)

ꢀꢀ

(10)

[0075]

这样在α∈(0,15)按1

°

的步长变化进行三维结构建模和有限元分析,求出各倾斜角度α下的刚度k

h

,最终根据变形的许可和桨毂整体几何结构的强度、刚度和协调性来选取最终的倾斜角度α。

[0076]

如附图10

‑

11所示,曲柄盘上叶根螺孔离曲柄盘边缘的尺寸设计是桨毂结构设计的工作重点和难点之一,尺寸受多参数限制,尺寸过小影响曲柄盘的强度,尺寸过大会影响桨叶连接螺栓的尺寸选择或与桨叶面干涉,对于确定的桨毂直径,叶根孔尺寸,本发明建立曲柄盘3上螺纹孔与边缘的等效应力模型公式,使得在优化各结构尺寸中,可方便、快速地进行强度分析和校核。

[0077]

定义为曲柄盘螺纹孔外沿等效应力为:

[0078][0079]

式中,σ

tw

为曲柄盘螺纹孔外沿等效应力;f为载荷力,与水动力fhy和桨叶离心力c有关,f=f(fhy,c);r

bt

为螺栓螺纹孔半径;t_w为曲柄盘螺纹孔外缘与曲柄盘侧壁之间的最小壁厚。

[0080]

等效应力应小于等于许用应力,许用应力为:

[0081]

[σ]=f(σ

‑1)=kσ

‑1ꢀꢀ

(12)

[0082]

式中,k为无量纲系数,主要与应力集中系数、桨毂结构尺寸、使用任务剖面等有关;σ

‑1为曲柄盘材料对称循环弯曲疲劳极限。

[0083]

设计时要求:

[0084]

σ

tw

≤[σ]

ꢀꢀ

(13)

[0085]

根据公式(11)至(13)可得壁厚t_w计算式:

[0086][0087]

根据规范及技术要求,一般桨毂本体零件在加工完成后需要进行泵压,桨毂本体在高压泵压试验中,不但高压侧壁会发生变形,而且叶根轴承孔也会发生变形,变形主要是弹性变形,但也会产生一定的塑性变形,特别是首次泵压,为降低泵压造成的变形影响,采取以下工艺方法:在叶根轴承孔半精加工后、精加工前,其余尺寸精加工到图纸要求时进行桨壳体强度泵压试验,泵压试验2到3次,每次间隔时间24h

‑

72h,然后对叶根轴承孔φ进行精加工后仅进行无损探伤。这样就消除了桨毂本体在泵压时对叶根轴承孔的影响。

[0088]

在一种实施例中,该大型高载荷调距桨桨毂包括活塞杆导架1、桨毂本体2、曲柄盘3、桨叶连接螺栓4、伺服油缸体5、滑块6、调距活塞7、桨叶密封圈8、扭力销9、轴法兰螺栓10、油缸螺栓11、螺旋桨轴12和桨叶13。

[0089]

桨叶13与桨毂中的曲柄盘3通过桨叶连接螺栓4连接,叶根销传递桨叶扭矩,其中:桨叶连接螺栓4取消了如附图2和附图3所示现有桨叶连接螺栓4’头部下面的o形密封圈4’a或4’b,当螺栓杆部直径ds不变时,本实例桨叶连接螺栓倒角增大了50%,拉伸应力集中系数k_σ1、减小了约20%,弯曲应力集中系数k_σ2减小了约15%,附图4的结构形式增加了桨叶连接螺栓4与桨叶叶根法兰13a相配合的沉头孔上平面13b的接触面积,本实例中接触面积相比原设计增加22%,可大大降低桨叶叶根法兰沉头孔上平面的接触压应力。

[0090]

曲柄盘3与桨毂本体2上的叶根轴承2x、桨叶连接螺栓4以及桨叶叶根法兰13a组成桨叶连接螺栓连接组件(附图7),采用3d有限元分析技术对桨毂应力应变进行仿真分析,基于刚度尽量均衡的原则进行设计,以使得比压及零件应力分布更均匀些,如附图7所示,在桨毂本体与曲柄盘配合的叶根孔下端设计出一环槽(坐标为[x_h,y_h],底部圆角为r_h),减小了与之对应曲柄盘倒角处的比压,同时在曲柄盘台阶外圆柱面设计降低应力集中的“卸荷槽”r_c,降低曲柄盘台阶外圆出的刚度。这样轴承大比压负荷沿径向的“有效承载”宽度从r1增加至r2,即单位径向上的最大比压值得以降低,本实例中大比压负荷承载宽度增加了3倍以上,大大地改善了叶根轴承的受力和比压分布。

[0091]

如附图1和附图9,桨毂本体高压侧壁2d采用基于提高刚度的倾斜设计技术,在本实例中当从外径往内径向外倾斜一定的角度α=6

°

时,轴向变形量降低了~20%。

[0092]

如附图5中d_bf为桨毂本体2上的叶根法兰孔尺寸,与桨叶叶根法兰13a配合;d_bp为叶根法兰节圆直径;d_cr1为曲柄盘3与桨毂本体2配合直径,即为叶根径向轴承直径;d_cr2为曲柄盘3与桨毂本体2形成的平面轴承配合外径;r_bt为桨叶连接螺栓螺纹孔半径;t_w为桨叶连接螺栓螺纹孔离曲柄盘边缘的最小壁厚(见附图10),在实例中利用本发明提出的等效应力公式进行最小壁厚t_w的选取和强度计算,通过分析,本实例中t_w取值为桨毂直径的1.5%。

[0093]

本实例中叶根轴承孔半精加工后、精加工前,其余尺寸精加工到图纸要求时进行桨壳体强度泵压试验,泵压试验2次,每次间隔时间24h,然后对叶根轴承孔φ进行精加工后仅进行无损探伤,消除了泵压对桨毂本体叶根轴承孔的影响。

[0094]

本发明不仅局限于上述具体实施方式,本领域一般技术人员根据实施例和附图公开内容,可以采用其它多种具体实施方式实施本发明,因此,凡是采用本发明的设计结构和思路,做一些简单的变换或更改的设计,都落入本发明保护的范围。