1.本发明涉及舰船防护结构技术领域,尤其涉及一种基于楔形堆叠水密舱室的军用舰船侧板抗爆保稳性结构。

背景技术:

2.随着反舰兵器装药结构的不断优化和战斗部材料的不断升级,传统舰船舷侧防护结构在侵彻体的高效毁伤破坏下逐渐难以保证舰船的生命力,因此降低爆炸对船体的冲击破坏以及提高破舱稳性尤为重要。目前,提高舰船舷侧抗爆抗冲击的方法主要包括在舷侧设置多层防护结构、设置舷侧液舱、在舷侧外板表面铺设蜂窝覆盖层、在舷侧空舱设置开孔竖隔板并加设平台、在外层小舱室间填充内防护结构等方式。这些方法大多无法同时满足防护强度要求和静强度要求,且无法保证在舷侧结构局部受损后舰船的剩余防护强度和破舱稳性。

3.申请号为202110290933.9的《一种基于铝蜂窝优化的舰船抗冲击防护结构》通过铝蜂窝的压溃变形吸收水下爆炸冲击的能力;申请号为202011467488.0的《一种基于负泊松比效应的舷间抗冲击防护结构及其应用》通过在夹芯层中引入阵列排布的手性负泊松比胞元,并用低密度的缓冲填料进行填充,使在承受冲击载荷的时候于冲击方向承受压缩,而在侧面也发生压缩,材料就会向冲击部位附近流动,进而使得结构局部密度增大,显著提升了抵抗损伤的能力;申请号为201820743686.7的《一种稳定性高的船舶双层底结构》在尽可能少的增加双层底舱室数量的前提下,提高了船舶分舱指数,进而提高稳定性和降低建造和维护成本,同时满足规范所要求的最小宽度;申请号为201920782626.0的《适用于破冰船的舷侧结构》设置缓冲结构以及在其中添加抗冲击、耐寒和降噪的物质。在减少地削弱了避免对破冰船舷侧的冲击同时,破冰船的服役寿命更长;申请号为202110514253.0的《一种抗冲击复合材料及其制备方法》的抗冲击复合材料具有良好的抗冲击性能、抗老化性能与抗菌性能。

4.目前比较常见的技术是在船体外板外表面分块添加由横纵交替排布的蜂窝板组成的蜂窝铝块并在表面覆盖蒙皮,并且在由船体内板、船体外板、船体桁材和船体实肋板围成的舱室内填充蜂窝孔方向垂直于舷侧外板的内防护蜂窝铝块,利用蜂窝块万象吸能的特点削弱水下爆炸冲击波的威力。该技术具有如下缺点:第一点,外防护结构抗重复打击性差。在船体外表面分块铺设覆盖层时,由于蒙皮结构比较薄弱,易在非接触爆炸或者弹片轻微打击下发生破损从而暴露层下的覆盖层结构,而即使单个弹片威力不强,在数量的加持下也会对外防护结构造成严重破坏,不但破坏了舰船外板线型的光顺性,而且在结构破坏后面对强力反舰兵器时不能对舰船形成有效保护;第二点,内防护结构单一性。内防护结构为在舱室内填充单向蜂窝铝块,这种结构形式不能针对舷侧一点受到重复打击时进行二次防护,且针对不同位置所受载荷情况不同,这种单一的防护结构不能有效吸收冲击能量;第三点,空间利用率不够高,在整个双层壳体内部填充防护结构后,舱室内没有其他空间可以利用,而且框架式大舱室结构的四周防护能力强但中间防护能力弱,防护结构内部没有集

中的加强结构,破舱稳性较差。

技术实现要素:

5.根据上述提出的技术问题,而提供一种基于楔形堆叠水密舱室的军用舰船侧板抗爆保稳性结构。本发明采用的技术手段如下:

6.一种基于楔形堆叠水密舱室的军用舰船侧板抗爆保稳性结构,包括设置在舷侧板上的舷侧液舱和舷侧空舱,主船体内部设有正六边形内舱,基于该正六边形内舱与舷侧板的位置关系设置靠近于舷侧板的舷侧液舱,靠近船中一侧的空间按直角三角形分舱法将舷侧液舱分成数个楔形液舱,保证相邻液舱的舱壁是水平或竖直的,设置于外侧的楔形液舱的外侧设置所述舷侧空舱,所述舷侧外板内侧、同类型舱舱壁、非同类型舱舱壁之间均设有夹层结构。

7.进一步地,正六边形内舱12点钟方向为边部,位于其下方的三条边双向延长各边得到与左、右舷侧板的交点,将正六边形的两侧底边及延长线作为液舱的连续内舱壁,连接两个舷侧交点得到舷侧空舱和液舱的分离舱壁,向舷侧方向延长水平方向的液舱壁,得到水平的空舱壁及其与舷侧的一系列交点,连接这些交点和液舱横纵舱壁的交点构成空舱的斜向舱壁。

8.进一步地,所述夹层结构包括钢板和设置在钢板之间的镂空橡胶结构,所述镂空橡胶结构包括橡胶结构和在其上的镂空孔,所述镂空孔靠近钢板两侧的直径大,中间的直径小,且孔径最大的一侧布置在远离舷侧一端。

9.进一步地,所述舷侧外板内侧的夹层结构为锥形体夹层结构,所述夹层结构布置于舷侧外板的内侧,顶层板为连续钢板,夹层内部均匀布置网状变厚度钢结构,钢结构的截面为上窄下宽的锥形,且钢结构中间开设泄压孔,在夹层内空腔填充所述镂空橡胶结构,底层板是按六边形形状分块焊接在结构上的钢板。

10.进一步地,所述同类型舱舱壁的夹层结构为长方体夹层结构,所述长方体夹层结构应用于空舱与空舱之间或液舱与液舱之间的水密舱壁,夹层内部均匀布置网状等厚度钢结构,在夹层内的空腔填充所述镂空橡胶结构。

11.进一步地,所述非同类型舱舱壁的夹层结构为多材料

‑

弹簧阻尼复合夹层结构,所述多材料

‑

弹簧阻尼复合夹层结构应用于空舱与液舱之间的隔离水密舱壁,包括三层板结构和两夹层结构,最上层板为设置在空舱一侧的矩形钢板,中间层板为带装配孔的连续钢板,最下层板为设置在液舱一侧的连续钢板,最上层矩形钢板将整个夹层结构分割成组,每一个组内都布置贯穿上下两层的钢柱,钢柱表面涂覆缓冲润滑材料,下端连接辅助弹簧,辅助弹簧通过减震垫片连接最下层连续钢板,最上层板、中间层板和对称的四个钢柱之间布置主弹簧,所述主弹簧上下两侧布置缓冲垫片。

12.进一步地,上夹层内部空腔填充聚氨酯材料,下夹层内部空腔填充铝泡沫材料。

13.本发明提出了一种新型的基于楔形堆叠的水密小舱室划分结构,这种楔形分舱方法有效地提高了结构的横向强度、纵向强度和破舱稳性,在此基础上,楔形空舱的设置还提高了舰船舷侧空间利用率,楔形液舱的设置也进一步削弱了反舰兵器对内部结构的毁伤破坏;且本发明针对不同位置的舱壁所受载荷不同的情况,设计并优化了三种夹层结构,即锥形体夹层结构、长方体夹层结构和多材料

‑

弹簧阻尼复合夹层结构,分别应用于舷侧外板内

壁、同类型舱舱壁和异类型舱舱壁,在保证了船体外板光顺性的基础上有效地提高了结构抗爆抗冲击的能力。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

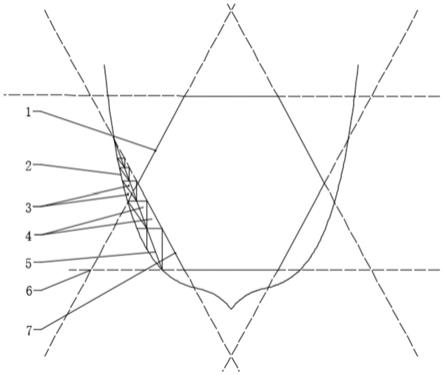

15.图1为本发明设计的舷侧楔形堆叠水密舱室结构形式横截面图

16.图2为本发明应用于舷侧外板内侧的锥形体夹层结构横截面图

17.图3为本发明应用于舷侧外板内侧的锥形体夹层结构侧视图

18.图4为本发明应用于同类型舱舱壁的长方体夹层结构横截面图

19.图5为本发明应用于异类型舱舱壁的多材料

‑

弹簧阻尼复合夹层结构横截面图

20.图6为本发明三种夹层结构俯视图

21.图7为本发明镂空橡胶结构侧视图

22.图中,1、棱柱舱壁;2、舷侧外板;3、舷侧空舱;4、舷侧液舱;5、分离舱壁;6、延长线;7、液舱内壁;8、近舷侧钢板;9、镂空橡胶结构;10、泄压孔;11、远舷侧钢板;12、锥形体钢结构;13、长方体钢结构;14、橡胶;15、镂空孔;16、60w4mnba主弹簧;17、缓冲垫片;18、聚氨酯材料;19、圆柱体钢柱;20、缓冲润滑材料;21、带装配孔的钢板;22、铝泡沫材料;23、减震垫片;24、60w4mnba辅助弹簧。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本实施例公开了一种基于楔形堆叠水密舱室的军用舰船侧板抗爆保稳性结构,通过设计一种新型的分舱方式、新型的多材料

‑

弹簧阻尼复合夹层结构、锥形体夹层结构和矩形夹层结构,在满足静强度的基础上有效提高了舰船的舷侧防护强度和破舱稳性。

25.具体包括设置在舷侧板上的舷侧液舱4和舷侧空舱3,主船体内部设有棱柱舱壁1,其具体为正六边形的内舱,基于该正六边形内舱与舷侧外板2的位置关系设置靠近于舷侧板的舷侧液舱,靠近船中一侧的空间按直角三角形分舱法将舷侧液舱分成数个楔形液舱,保证相邻液舱的舱壁是水平或竖直的,设置于外侧的楔形液舱的外侧设置所述舷侧空舱,所述舷侧外板内侧、同类型舱舱壁、非同类型舱舱壁之间均设有夹层结构。

26.本实施例中,具体分舱方法如下:如图1所示,正六边形内舱12点钟方向为边部,位于其下方的三条边双向延长各边得到与左、右舷侧板的交点,根据正六边形舱壁的稳定结构,将正六边形的两侧底边及延长线6作为液舱的连续内舱壁,即液舱内壁7,连接两个舷侧交点得到舷侧空舱和液舱的分离舱壁5,向舷侧方向延长水平方向的液舱壁,得到水平的空舱壁及其与舷侧的一系列交点,连接这些交点和液舱横纵舱壁的交点构成空舱的斜向舱

壁。进而完成对楔形空舱的划分,最后得到了堆叠的楔形水密小舱室的划分网格,由于舷侧空舱和液舱的水平舱壁具有连续性、液舱内壁具有完整性、各楔形水密舱室之间的互不连通性,且楔形水密舱室之间在截面上又组成了堆叠三角形结构,因此这种划分方式在补偿了船舶横向强度、纵向强度的基础上又进一步提高了破舱稳性,有效减少了局部舱室破坏后的进水体积,降低了侵彻体对船体的二次破坏。

27.所述夹层结构包括钢板和设置在近舷侧钢板8和远舷侧钢板11之间的如图7所示的镂空橡胶结构9,所述镂空橡胶结构包括橡胶14和在其上的镂空孔15,橡胶的镂空孔直径以变功能梯度的形式设计,镂空率约为30%,所述镂空孔靠近钢板两侧的直径大,中间的直径小,且孔径最大的一侧布置在远离舷侧一端。外侧利用大圆孔易变形的特点,使反射稀疏波在水中因更易形成空穴而消耗更多能量,且多孔洞结构可以起到拦截细微弹片的作用;而内侧采用圆孔直径逐渐增大的结构形式可以提高橡胶结构的吸能缓冲能力,提高结构稳定性。

28.如图2,图3和图6所示,所述舷侧外板内侧的夹层结构为锥形体夹层结构,所述夹层结构布置于舷侧外板的内侧,顶层板为连续钢板,夹层内部均匀布置网状变厚度钢结构,锥形体钢结构12的截面为上窄下宽的锥形,且钢结构中间开设泄压孔10,在夹层内空腔填充所述镂空橡胶结构,底层板是按六边形形状分块焊接在结构上的钢板。施工时保证上侧是靠近舷侧外板的一端,这种布置方式具有更好的施工、维修条件,且这种夹层结构具有更优良的缓冲受力特性,有效地提高了底层钢板对内部结构的保护性,另外泄气孔的存在可以扩大爆轰产物的成型空间从而降低对结构物的压力,使舷侧外板具有更好的抗爆特性,由于是在外板内侧布置的上述夹层结构,因此既保证了船体外板线形的光顺性,减少附加阻力,又能避免在舷侧受到连续而轻微的冲击时夹层结构受损,使舷侧外板和夹层结构具有相互协调保护的作用。

29.如图4和图6所示,所述同类型舱舱壁的夹层结构为长方体夹层结构,所述长方体夹层结构应用于空舱与空舱之间或液舱与液舱之间的水密舱壁,上下两层板是可以根据舱室位置不同自由调节厚度的连续钢板,夹层内部均匀布置网状等厚度长方体钢结构13,在夹层内的空腔填充所述镂空橡胶结构。这种结构具有对称吸能特性,可以提高由于侵彻体攻角不同导致破舱位置不同时结构的剩余防护强度。

30.如图5和图6所示,所述非同类型舱舱壁的夹层结构为多材料

‑

弹簧阻尼复合夹层结构,所述多材料

‑

弹簧阻尼复合夹层结构应用于空舱与液舱之间的隔离水密舱壁,包括三层板结构和两夹层结构,最上层板为设置在空舱一侧的矩形钢板,中间层板为带装配孔的连续钢板21,最下层板为设置在液舱一侧的连续钢板,最上层矩形钢板将整个夹层结构分割成组,每一个组内都布置贯穿上下两层的圆柱体钢柱19,钢柱表面涂覆缓冲润滑材料20,以减小内部摩擦、降低磨损速度,钢柱的下端连接60w4mnba辅助弹簧24,辅助弹簧通过减震垫片23连接最下层连续钢板,最上层板、中间层板和对称的四个钢柱之间布置60w4mnba主弹簧16,所述主弹簧上下两侧布置缓冲垫片17。这种夹层结构可以有效地吸收来自外侧的冲击能量,有效地保护了楔形液舱,而且在船身受到巨大爆炸而剧烈摇晃的情况下,所采用的双侧弹簧的三层夹板结构可以降低空舱舱壁由于受液舱液体压力而变形的程度。上夹层内部空腔填充聚氨酯材料18,下夹层内部空腔填充铝泡沫材料22。

31.本发明在楔形堆叠水密舱室的设计基础上,设计并优化了三种不同的夹层结构,

并根据其功能的不同应用在不同的舱壁上,提高了舷侧结构的抗爆抗冲击能力,有效地提高了破舱稳性。

32.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。