1.本发明涉及造船领域,尤其涉及一种大型集装箱船驾驶室升降装置。

背景技术:

2.现有授权公告号为cn214190000u公开的《一种船舶驾驶室升降装置》,当驾驶室处在高位时,滚轮随支撑杆滑向驾驶室底部的内侧,即驾驶室底部的一侧支撑点偏向内侧,存在倾翻的安全隐患。

技术实现要素:

3.本发明的目的是针对现有技术存在的不足,提供一种受力平衡,消除倾翻安全隐患的大型集装箱船驾驶室升降装置。

4.为实现上述目的,本发明大型集装箱船驾驶室升降装置采用的技术方案是:

5.一种大型集装箱船驾驶室升降装置,所述驾驶室本体底板以下设置有剪式升降装置、液压升降装置和配重装置,剪式升降装置包括处在驾驶室本体底部以下和液压升降装置之间的底板,底板与驾驶室本体之间设置有两组对称的剪式支架,剪式支架包括中部相互铰接的第一支撑杆和第二支撑杆,第一支撑杆的底端与底板铰接,第一支撑杆的顶端设置有在驾驶室本体底部滚动的第一滚轮,第二支撑杆的底端设置有在底板上滚动的第二滚轮,第二支撑杆的顶端铰接于驾驶室本体底部,两个第二支撑杆的底端之间设置有驱动杆,驱动杆设置有往返运动装置,所述配重装置包括与驾驶室本体滑动连接的配重块,配重块的一侧设置有若干个第一牵引绳,另一侧设置有若干个第二牵引绳,驾驶室本体的底部两侧设置有单定滑轮,底板顶部两侧设置有双定滑轮,第一牵引绳、第二牵引绳分别经单定滑轮和两个双定滑轮三次改变力向后与驱动杆连接。剪式升降装置的底板与隔离空舱底板之间,还布置有数个液压升降装置。

6.优选的,所述驾驶室本体底部设置有第一滚轮行走的第一滑槽,第一滑槽的两端设置有第一限位块。

7.优选的,所述隔离空舱底板顶部设置有第二滚轮行走的第二滑槽,第二滑槽的两端设置有第二限位块。

8.优选的,所述驾驶室本体底部以下设置有配重块滑移的导轨,导轨的两侧设置有第三限位块。

9.优选的,所述往复运动装置为第一油缸,第一油缸的缸体与底板铰接,第一油缸的伸缩端与驱动杆固接。

10.优选的,所述隔离空舱底板与剪式升降装置底部之间均布有若干个第二油缸。

11.优选的,所述底板底部的四个拐角处设置有导柱,甲板上设置有与导柱配合的导套。

12.优选的,所述第二油缸为双级油缸。

13.本发明与现有技术相比,具有以下优点:

14.1、第一油缸驱使驱动杆向内侧移动时,剪式支架将驾驶室本体抬高,同时第一牵引绳将配重块拉向驾驶室本体的一侧,以保持驾驶室本体受力平衡,消除了倾翻的安全隐患。

15.2、剪式支架和配重块共用第一油缸,降低成本;

16.3、第一牵引绳和第二牵引绳对驾驶室本体起到一定的约束作用,有利于提高驾驶室本体的稳定性;

17.4、隔离空舱底板与剪式升降装置底板之间布置第二油缸,可以弥补剪式支架升高高度有限的缺陷。

附图说明

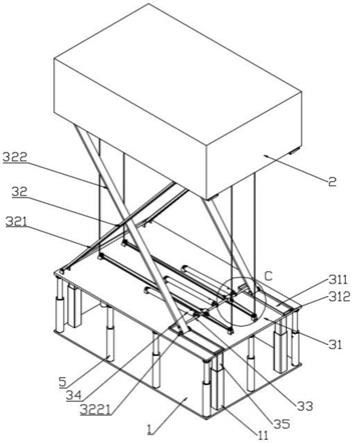

18.图1是一种大型集装箱船驾驶室升降装置;

19.图2是图1的a-a的剖视图;

20.图3是图2的b处放大图;

21.图4是一种大型集装箱船驾驶室升降装置的轴视图;

22.图5是图4的c处放大图。

23.其中,1隔离空舱底板,11导套,2驾驶室本体,21第一滑槽,22第一限位块,23导轨,24第三限位块,3剪式升降装置,31剪式升降装置底板,311第二滑槽,312第二限位块,32剪式支架,321第一支撑杆,3211第一滚轮,322第二支撑杆,3221第二滚轮,33驱动杆,34往返运动装置,35导柱,4配重装置,41配重块,411第一拉环,412第二拉环,42第一牵引绳,43第二牵引绳,44单定滑轮,45双定滑轮,46连接板,5第二油缸。

具体实施方式

24.下面结合附图和具体实施方式,进一步阐明本发明,应理解这些实施方式仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本申请所附权利要求所限定的范围。

25.如图1-5所示,一种大型集装箱船驾驶室升降装置,包括隔离空舱底板1,隔离空舱底板上方架设驾驶室本体2,驾驶室本体底部布置剪式升降装置3和配重装置4,剪式升降装置包括处在驾驶室本体和液压升降装置之间的剪式升降装置底板31,剪式升降装置底板与驾驶室本体之间布置两组对称的剪式支架32,剪式支架包括中部相互铰接的第一支撑杆321和第二支撑杆322,第一支撑杆的底端与底板铰接,第一支撑杆的顶端枢接在驾驶室本体底部滚动的第一滚轮3211,驾驶室本体底部布置第一滚轮行走的第一滑槽21,第一滑槽的两端安装第一限位块22,第二支撑杆的底端枢接在底板上滚动的第二滚轮3221,剪式升降装置底板顶部布置第二滚轮行走的第二滑槽311,第二滑槽的两端安装第二限位块312,第二支撑杆的顶端铰接于驾驶室本体底部,两个第二支撑杆的底端之间焊接驱动杆33,驱动杆连接往返运动装置34,往复运动装置为第一油缸,第一油缸的缸体与底板铰接,第一油缸的伸缩端与驱动杆固接,配重装置包括与驾驶室本体滑动连接的配重块41,驾驶室本体安装配重块滑移的导轨23,导轨两端安装第三限位块24,配重块的左侧对称安装两个第一拉环411,第一拉环连接第一牵引绳42,配重块的右侧对称安装两个第二拉环412,第一拉环连接第二牵引绳43,驾驶室本体的底部左右两侧安装单定滑轮44,剪式升降装置底板顶部

左右两侧安装双定滑轮45,第一牵引绳、第二牵引绳分别经单定滑轮和两个双定滑轮三次改变力向后连接连接板46,连接板与驱动杆铰接,剪式升降装置底板与隔离空舱底板之间均布若干个第二油缸5,第二油缸为双级油缸,剪式升降装置底板底部的四个拐角处安装导柱35,甲板上安装与导柱配合的导套11。

26.一种大型集装箱船驾驶室升降装置的具体工作过程与原理:当大型集装箱船在建造过程中,为了避免空气吃水超过50m,导致无法通过江阴大桥,需要将驾驶室本体临时降低,过桥后启动第一油缸,第一油缸的伸缩端缩回,第二支撑杆随驱动杆向内侧移动,第一牵引绳拉动配重块从驾驶室本体的中部向左侧滑动,以保持驾驶室本体受力平衡,防止倾翻,若驾驶室体的上升高度不够,则启动第二油缸继续上升。本发明的剪式支架和配重块共用同一驱动力,使得剪式支架的动作与配重块的滑移同步,从而保证驾驶室本体的稳定性,提高安全性。

技术特征:

1.一种大型集装箱船驾驶室升降装置,其特征在于:所述驾驶室本体底板以下设置有剪式升降装置、液压升降装置和配重装置,剪式升降装置包括处在驾驶室本体底部以下和液压升降装置之间的底板,底板与驾驶室本体之间设置有两组对称的剪式支架,剪式支架包括中部相互铰接的第一支撑杆和第二支撑杆,第一支撑杆的底端与底板铰接,第一支撑杆的顶端设置有在驾驶室本体底部滚动的第一滚轮,第二支撑杆的底端设置有在底板上滚动的第二滚轮,第二支撑杆的顶端铰接于驾驶室本体底部,两个第二支撑杆的底端之间设置有驱动杆,驱动杆设置有往返运动装置,所述配重装置包括与驾驶室本体滑动连接的配重块,配重块的一侧设置有若干个第一牵引绳,另一侧设置有若干个第二牵引绳,驾驶室本体的底部两侧设置有单定滑轮,底板顶部两侧设置有双定滑轮,第一牵引绳、第二牵引绳分别经单定滑轮和两个双定滑轮三次改变力向后与驱动杆连接。剪式升降装置的底板与隔离空舱底板之间,还布置有数个液压升降装置。2.根据权利要求1所述的大型集装箱船驾驶室升降装置,其特征在于:所述驾驶室本体底部设置有第一滚轮行走的第一滑槽,第一滑槽的两端设置有第一限位块。3.根据权利要求1所述的大型集装箱船驾驶室升降装置,其特征在于:所述隔离空舱底板顶部设置有第二滚轮行走的第二滑槽,第二滑槽的两端设置有第二限位块。4.根据权利要求1所述的大型集装箱船驾驶室升降装置,其特征在于:所述驾驶室本体底部以下设置有配重块滑移的导轨,导轨的两侧设置有第三限位块。5.根据权利要求1所述的大型集装箱船驾驶室升降装置,其特征在于:所述往复运动装置为第一油缸,第一油缸的缸体与底板铰接,第一油缸的伸缩端与驱动杆固接。6.根据权利要求1所述的大型集装箱船驾驶室升降装置,其特征在于:所述隔离空舱底板与剪式升降装置底部之间均布有若干个第二油缸。7.根据权利要求6所述的大型集装箱船驾驶室升降装置,其特征在于:所述底板底部的四个拐角处设置有导柱,甲板上设置有与导柱配合的导套。8.根据权利要求6所述的大型集装箱船驾驶室升降装置,其特征在于:所述第二油缸为双级油缸。

技术总结

本发明公开了一种大型集装箱船驾驶室升降装置。该装置布置的前提是在驾驶室下方设置一层隔离空舱,以提供驾驶室的下降空间,从而降低上建高度,达到过桥目的。装置架设于隔离空舱内,驾驶室底部设置有剪式升降装置、液压升降装置和配重装置,配重装置包括与驾驶室本体滑动连接的配重块,配重块的一侧设置有若干个第一牵引绳,另一侧设置有若干个第二牵引绳,驾驶室本体的底部两侧设置有单定滑轮,剪式升降装置底板顶部两侧设置有双定滑轮,第一牵引绳、第二牵引绳经单定滑轮和两个双定滑轮改变力向与驱动杆连接。本发明解决了现有技术受力平衡性差,以及存在倾翻安全隐患的问题。以及存在倾翻安全隐患的问题。以及存在倾翻安全隐患的问题。

技术研发人员:秦建国 庄亚龙 任海兵 赵建宇 左成魁 陈福忠 吴飞 陈元军 马一飞 朱晓先

受保护的技术使用者:扬州中远海运重工有限公司

技术研发日:2021.11.26

技术公布日:2022/2/15