1.本实用新型涉及海洋工程装备技术领域,具体涉及一种超大型浮体模块间柔性连接装置。

背景技术:

2.超大型浮体是指结构尺度以公里计的海上浮式结构物,由于其尺寸巨大,通常采用模块化设计以便于制造和安装,模块之间通过连接器连接形成整体。连接器是超大型浮体多模块系统中的核心部件,关系着整个浮体系统的运动响应及运行寿命。以往的连接方式中主要为刚性连接、柔性连接两种类型,其中刚性连接方式往往导致结构应力集中,抗疲劳特性差,对连接器材料及加工工艺有着很高的要求,建造及维护成本高。在确保浮体甲板连续性的前提下,若模块连接采用柔性铰接装置连接,则可以通过允许相邻模块之间的某些相对运动从而有效地减小柔性铰接装置载荷,载荷的减小可以降低浮体对海况、浪向要求等诸多限制。

3.目前针对超大型浮体的模块化连接,中国专利cn108248757a公开了一种浮体模块柔性铰接结构,该铰接结构可以释放浮体纵摇运动,并有效减小沿浮体纵荡方向的载荷。但该专利存在以下缺点:(1)不能有效减小浮体系统横摇过程中产生的载荷;(2)由于连接器设计限制,为实现铰接头的对接,在安装过程中需要很精确的位移控制,对施工海况要求较高,不利于快速安装;(3)关键部件金属直接或间接暴露于高温/寒冷、高盐、潮湿的海洋环境中,不利于长期正常服役工作。

技术实现要素:

4.本实用新型要解决的技术问题在于针对上述现有技术存在的不足,提供一种超大型浮体模块间柔性连接装置,该装置对现有技术柔性铰接结构进行改进,不仅可以有效减少纵荡与纵摇载荷,还能减小横摇方向的载荷,并且降低了连接安装难度以及安装作业海况需求。

5.本实用新型为解决上述提出的技术问题所采用的技术方案为:

6.一种超大型浮体模块间柔性连接装置,包括公铰接座和母铰接座,所述公铰接座包括第一座身以及固定于第一座身一端的公铰接头,所述母铰接座包括第二座身以及固定于第二座身一端的母铰接头,所述公铰接头与母铰接头铰接;

7.所述第一座身包括沿轴向依次连接设置的柱形主体、橡胶弹簧垫、限位板和柱形导向段;所述橡胶弹簧垫两端分别与柱形主体与限位板固定连接,所述柱形导向段上安装有推力轴承,所述限位板的直径大于柱形导向段的直径;

8.所述第二座身的结构与第一座身相同,第一座身与第二座身相对于铰接点镜像对称;

9.所述公铰接座还包括套装于公铰接头上的橡胶缓冲凸台,所述橡胶缓冲凸台中间设置通孔,公铰接头从通孔贯穿后伸出;所述母铰接座还包括套装于母铰接头上的橡胶导

向缓冲凹台,所述橡胶导向缓冲凹台中间设置通孔,母铰接头从通孔贯穿后伸出;橡胶缓冲凸台与橡胶导向缓冲凹台相互适配,使得公铰接头与母铰接头连接的同时橡胶缓冲凸台完全嵌入橡胶导向缓冲凹台中。

10.上述方案中,所述橡胶缓冲凸台为外伸圆台结构,所述橡胶导向缓冲凹台为一侧设置内凹圆台空腔的柱状结构,内凹圆台空腔的形状和尺寸与所述外伸圆台适配,橡胶缓冲凸台与橡胶导向缓冲凹台装配后形成一个圆柱结构。

11.上述方案中,所述公铰接座与橡胶缓冲凸台采用过盈配合的方式固定连接;所述母铰接座与橡胶导向缓冲凹台采用过盈配合的方式固定连接。

12.上述方案中,所述橡胶弹簧垫包括金属螺旋弹簧及其外边包裹的硫化橡胶。

13.上述方案中,所述限位板与柱形导向段一体成型。

14.上述方案中,所述推力轴承采用推力圆柱滚子轴承。

15.上述方案中,所述公铰接头为带销孔的一字形结构,母铰接头为带销孔的u字形结构,一字型公铰接头插入u字形母铰接头内并通过销轴实现铰接。

16.上述方案中,所述橡胶缓冲凸台与橡胶导向缓冲凹台上对应销轴安装的位置分别设置适配的销孔。

17.相应的,本实用新型还提出一种超大型浮体结构,包括相邻的第一浮体模块和第二浮体模块,以及用于连接相邻两个浮体模块的连接器;所述连接器采用上述的柔性铰接装置;

18.在第一浮体模块面向第二浮体模块的舷板上开设有允许第一座身穿过的圆孔a,在第一浮体模块腔体内部设有可容纳第一座身的夹层空间,夹层空间内固定设有止动结构,止动结构上设有允许第一座身穿过的圆孔b,圆孔a和圆孔b在同一直线上,夹层空间与圆孔a和圆孔b相通;第一座身通过圆孔a和圆孔b贯穿夹层空间,从而使得第一座身可沿纵荡方向滑动;所述橡胶弹簧垫位于夹层空间内且形变范围限于夹层空间中;所述推力轴承位于限位板与止动结构之间,使得第一座身能够绕中心轴旋转释放横摇自由度;所述橡胶缓冲凸台与橡胶导向缓冲凹台分别位于舷板的外侧;

19.第二浮体模块的结构与第一浮体模块相同;第二座身与第二浮体模块的装配关系均与第一座身相同。

20.上述方案中,所述柱形主体外表面与圆孔a内壁之间设有用于减小摩擦的圆球滚子或轴承;所述柱形导向段外表面与圆孔b内壁之间同样设有圆球滚子或轴承。

21.本实用新型的有益效果在于:

22.1、本实用新型将铰接座的座身设计为柱状,同时在柱形导向段上安装推力轴承,保证座身在受压的情况下同时能够绕中心轴旋转,充分释放横摇方向的自由度。因此,本装置不仅可以有效减少纵荡与纵摇载荷,还能减小横摇方向的载荷,从而提高连接器使用寿命,降低连接器材料要求与制造成本。

23.2、本实用新型在公母铰接头外周分别设计橡胶缓冲凸台与橡胶导向缓冲凹台,形成橡胶导向缓冲装置:在对接过程中,使得浮体模块间可允许开展对接工作的相对位移增大,降低对接作业时模块间相对运动精度要求,提高可允许作业海况与安装作业效率,同时发挥缓冲保护作用,防止在安装过程中碰撞所产生的巨大碰撞载荷;在使用过程中,当浮体系统受到纵荡方向上的载荷时,位于铰接头四周的橡胶缓冲装置可以首先提供吸能缓冲,

与橡胶弹簧垫共同降低在该方向上的力。

24.3、橡胶材质具有良好的防水性,在海洋环境下耐腐蚀性较好,橡胶导向缓冲装置合拢对接后可以形成密封,防止内部金属结构直接暴露在水、盐等海洋环境中,从而提高耐腐蚀性,提高寿命。

25.4、本实用新型采用的橡胶弹簧垫具有防水、耐寒、寿命长、同时承载能力不弱,且阻尼降噪好,运行稳定,共振领域小的优势。相比之下,板弹簧金属在近水环境下寿命低,且共振频率范围大。

26.5、本实用新型的结构简单紧凑,无复杂动作机构便于维护操作,具有较高的可靠性。

附图说明

27.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

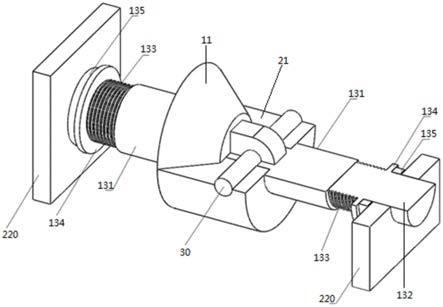

28.图1为本实用新型超大型浮体模块间柔性连接装置结构立体图

29.图2为图1的侧视图。

30.图3为图1的俯视图。

31.图4为公铰接座结构立体图。

32.图5为母铰接座结构立体图。

33.图6为图1所示柔性铰接装置在相邻浮体模块间的安装示意图。

34.图7为第一浮体模块的轴侧结构示意图。

35.图8为第二浮体模块的轴侧结构示意图。

36.图9为浮体模块组合结构示意图。

37.图中:100、柔性铰接装置;10、公铰接座;11、橡胶缓冲凸台;12、公铰接头;13、第一座身;131、柱形主体;132、柱形导向段;133、橡胶弹簧垫;134、限位板;135、推力轴承;20、母铰接座;21、橡胶导向缓冲凹台;22、母铰接头;23、第二座身;30、销轴;40、圆球滚子;

38.200、第一浮体模块;210、舷板;220、止动结构;

39.300、第二浮体模块。

具体实施方式

40.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

41.如图1

‑

5所示,为本实用新型实施例提供的一种超大型浮体模块间柔性连接装置100,包括公铰接座10和母铰接座20,公铰接座10包括第一座身13以及固定于第一座身13一端的公铰接头12,母铰接座20包括第二座身23以及固定于第二座身23一端的母铰接头22,公铰接头12与母铰接头22铰接。

42.第一座身13包括沿轴向依次连接设置的柱形主体131、橡胶弹簧垫133、限位板134和柱形导向段132。橡胶弹簧垫133两端分别与柱形主体131与限位板134固定连接。柱形导向段132上安装有推力轴承135,保证第一座身13在受压(承受轴向荷载)的情况下同时能够绕中心轴旋转,充分释放横摇方向的自由度。限位板134的直径大于柱形导向段132的直径,当一侧橡胶弹簧垫133受压时,该侧限位板134给推力轴承135提供压力,实现轴向限位;当

一侧橡胶弹簧垫133受拉时,该侧限位板134与推力轴承135分离,不发挥实际作用,由对侧限位板134发挥作用。

43.第二座身23的结构与第一座身13相同,第一座身13与第二座身23相对于铰接点镜像对称。

44.公铰接座10还包括套装于公铰接头12上的橡胶缓冲凸台11,橡胶缓冲凸台11中间设置通孔,公铰接头12从通孔贯穿后伸出。母铰接座20还包括套装于母铰接头22上的橡胶导向缓冲凹台21,橡胶导向缓冲凹台21中间设置通孔,母铰接头22从通孔贯穿后伸出。橡胶缓冲凸台11与橡胶导向缓冲凹台21相互适配,使得公铰接头12与母铰接头22连接的同时橡胶缓冲凸台11完全嵌入橡胶导向缓冲凹台21中,实现合拢对接。柔性铰接装置100在浮体模块间安装时,橡胶缓冲凸台11与橡胶导向缓冲凹台21分别位于浮体模块的舷板外侧。

45.本实用新型在公母铰接头22外周设计橡胶缓冲凸台11与橡胶导向缓冲凹台21的作用在于:(1)在对接安装过程中,一方面可以防止两个浮体模块的碰撞,起到缓冲作用;另一方面,通过橡胶缓冲凸台11与橡胶导向缓冲凹台21的装配为公铰接头12与母铰接座20的装配起到导向作用,当橡胶缓冲凸台11与橡胶导向缓冲凹台21合拢对接后,公铰接头12与母铰接座20同时完成精准对接,这样就允许两个浮体模块具有一定的相对运动误差,降低了连接安装难度以及安装作业海况需求;(2)在浮体使用过程中,当浮体系统受到纵荡方向上的载荷时,位于铰接头四周的橡胶缓冲装置可以首先提供吸能缓冲,与橡胶弹簧垫133共同降低在该方向上的力;(3)橡胶材质具有良好的防水性,在海洋环境下耐腐蚀性较好,橡胶导向缓冲装置合拢对接后可以形成密封,防止内部金属结构直接暴露在水、盐等海洋环境中,从而提高耐腐蚀性,提高寿命。

46.进一步优化,本实施例中,橡胶缓冲凸台11为外伸圆台结构,橡胶导向缓冲凹台21为一侧设置内凹圆台空腔的柱状结构,内凹圆台空腔的形状和尺寸与外伸圆台适配,橡胶缓冲凸台11与橡胶导向缓冲凹台21装配后形成一个圆柱结构。

47.进一步优化,本实施例中,公铰接座10与橡胶缓冲凸台11采用过盈配合的方式固定连接;母铰接座20与橡胶导向缓冲凹台21采用过盈配合的方式固定连接。

48.进一步优化,本实施例中,限位板134与柱形导向段132一体成型。

49.进一步优化,本实施例中,推力轴承135采用推力圆柱滚子轴承,其承受轴向载荷的能力更强。

50.进一步优化,本实施例中,公铰接头12为带销孔的一字形结构,母铰接头22为带销孔的u字形结构,一字型公铰接头12插入u字形母铰接头22内并通过销轴30实现铰接。

51.进一步优化,本实施例中,橡胶缓冲凸台11与橡胶导向缓冲凹台21上对应销轴30安装的位置分别设置适配的销孔。

52.相应的,本实用新型还提出一种超大型浮体结构,如图6

‑

9所示,包括相邻的第一浮体模块200和第二浮体模块300,以及用于连接相邻两个浮体模块的连接器,连接器采用上述柔性铰接装置100。

53.在第一浮体模块200面向第二浮体模块300的舷板210上开设有允许第一座身13穿过的圆孔a,在第一浮体模块200腔体内部设有可容纳第一座身13的夹层空间,夹层空间内固定设有止动结构220,止动结构220是属于浮体模块结构一部分,止动结构220上设有允许第一座身13穿过的圆孔b,圆孔a和圆孔b在同一直线上,夹层空间与圆孔a和圆孔b相通。第

一座身13通过圆孔a和圆孔b贯穿夹层空间,从而使得第一座身13可沿纵荡方向滑动。橡胶弹簧垫133位于夹层空间内,且形变范围限于夹层空间中,实现弹簧始终不脱出。推力轴承135位于限位板134与止动结构220之间,使得第一座身13能够绕中心轴在横摇方向上旋转,释放横摇自由度。橡胶缓冲凸台11与橡胶导向缓冲凹台21分别位于舷板210的外侧。

54.第二浮体模块300的结构与第一浮体模块200相同,第二座身23与第二浮体模块300的装配关系均与第一座身13相同。

55.进一步优化,柱形主体131外表面与圆孔a内壁之间设有用于减小摩擦的圆球滚子或轴承;柱形导向段132外表面与圆孔b内壁之间同样设有圆球滚子或轴承。

56.在对接过程中,如图7

‑

8所示,本实用新型的相邻浮体模块侧缘设置相应的外伸凸台和内伸凹台,装配有公铰接座10的第一浮体模块200通过外伸凸台和第二浮体模块300的内伸凹台插接后再通过销轴30连接,形成如图9所示组合体。碗状橡胶导向缓冲装置的存在使得模块间允许开展对接工作的相对位移增大,降低对接作业时模块间相对运动精度要求,提高可允许作业海况与安装作业效率;同时发挥缓冲保护作用,防止在安装过程中碰撞所产生的巨大碰撞载荷。

57.在使用过程中,当浮体受到纵摇方向的波浪载荷,连接器的铰接结构可释放相对纵摇自由度,从而降低了由于中拱和中垂现象所产生的巨大弯矩。当浮体系统受到纵荡方向上的载荷时,位于铰接头四周的橡胶缓冲装置可以首先提供吸能缓冲,与此同时铰接头连同座身可在两模块间进行轴向相对运动,在轴向移动过程中,橡胶弹簧垫133受压在该方向上形成二次缓冲,与橡胶缓冲装置共同降低在该方向上模块与连接器的巨大连接载荷。当浮体系统受到横摇方向的力,连接器整体可绕中心轴旋转,释放横摇方向自由度,实现减小由此方向上弯矩导致的明显连接器载荷的效果。

58.综上所述,本实用新型通过铰接座身、橡胶弹簧垫133、橡胶导向缓冲装置的共同配合,在对接施工环节可降低对安装作业海况的需求,提高安装作业效率,实现快速拼装。在服役工作过程中可释放浮体包括纵荡、纵摇、横摇在内的多自由度运动,从而有效减小连接器在上述运动方向上的载荷,使整个超大型浮体系统能抵抗纵向压力及横向和纵向剪切力,具有较高的安全性,确保系统的可靠运行,从而很好的适应海上恶劣环境。

59.另外,连接器的结构简单紧凑,无复杂动作机构便于维护操作,具有较高的可靠性。

60.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

61.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护之内。