1.本技术涉及一种高温连续灭菌船用空调系统,属于船舶及海洋工程技术领域。

背景技术:

2.近年来,肺炎疫情给全球带来严重损失,而船舶及海洋工程平台也未能幸免,相继发生多起聚集性感染事故,疫情防控形势不容乐观。其主要原因是船舶通常远离内陆,海上环境恶劣,缺乏先进医疗技术资源,缺少有效救援保障措施,并且船上空间较为密闭,空气质量和流动性较差,人员聚集程度和流动性较高。船舶长期在海上航行作业,一旦发生疫情,很容易扩散,难以有效及时抑制。

3.当前,船舶疫情防控技术研究刚刚起步,各大船级社均未制定船舶及海洋工程平台防疫规范。船上防疫大都参照陆用传染病控制、医疗建筑技术,通过空调系统对空气过滤和舱室压差控制,结合紫外线、消毒剂等物理化学灭菌方式,抑制空气病菌传播和扩散。由于船舶及海洋工程平台存在危险分区、防火分区和水密分区,相较于陆用建筑空调通风管路和通风开口布置更为受限。常规的陆用空气过滤和压差控制技术,很难直接应用于船舶及海洋工程平台,随着空调系统运行时间增加,未被拦截和扩散的病菌随之增加,无法从根源上杀灭空气中的病菌,有可能导致船员感染。此外,常规物理和化学灭菌技术效果有限,通过喷洒臭氧、酒精等消毒物质化学方式灭菌,不能应用于空调运行期间,以及人员经常活动处所,而紫外线辐照等物理方式灭菌,其效果受空气参数影响大,需要足够辐照剂量,难以实现大风量、大规模连续灭菌。

4.相关研究表明,高温具有很好的瞬间灭菌效果。当达到一定温度,病菌能够被瞬间杀灭,温度越高,灭菌效果越好。然而,大中型船舶及海洋工程平台的空调系统,其风量通常能够达到8000m3/h,通过常规的电加热实现空气升温,消耗电能巨大,大幅增加全船电力负荷,而利用船舶主机、辅机产生的余热和废热,其热量变化和波动范围较大,不能很好匹配热量供需关系,并且难以保证大风量条件下空气内部的加热均匀性,大大降低灭菌效果,难以实现不间断、大风量、实时、有效的空气灭菌。

技术实现要素:

5.本技术要解决的技术问题是船上病菌难以有效杀灭的问题。

6.为了解决上述技术问题,一方面,本技术的技术方案是提供了一种高温连续灭菌船用空调系统,其特征在于,包括依次连接的进风综合管路、加热单元、冷却单元、制冷单元和送风综合管路。

7.所述进风综合管路包括新风管路、回风管路、气体混合腔和进风管路。所述新风管路连通外界至气体混合腔,新风管路设有新风风量调节阀。所述回风管路连通船上舱室至气体混合腔,回风管路上设有回风风量调节阀。气体混合腔连通进风管路。所述进风管路包括直接进风管路和加热进风管路,直接进风管路上设有混合风量调节阀,加热进风管路设置高温换热风量调节阀,直接进风管路自气体混合腔出口连通至高温压缩机,加热进风管

路自气体混合腔出口经高温换热器连通至高温压缩机。

8.所述加热单元包括一级加热器,所述一级加热器为高温压缩机,所述高温压缩机的动力输入包括可切换的一级驱动器和二级驱动器,所述一级驱动器为驱动电机,所述二级驱动器为内燃机。所述加热单元还包括二级加热器,所述二级加热器为电加热器,电加热器设于高温压缩机和温控调节阀之间。所述二级加热器电加热器出口和温控调节阀之间设有一条温控压差调节管路,经温控压差调节阀连通至外界,调节排风量及空调系统的运行压力,当电加热器出口压力高于整个系统的耐压上限,温控压差调节阀自动开启。所述加热单元还包括三级加热器,所述三级加热器为高温换热器,所述高温换热器经换热管路连接所述二级驱动器内燃机的排气管路。温控调节阀、温控压差调节阀共同保证送入舱室的空气达到设定灭菌温度。

9.所述冷却单元为冷却换热器,冷却单元和制冷单元之间设置降低流经管路的空气压力的气体膨胀阀。所述制冷单元包括制冷蒸发器,所述制冷蒸发器经循环管路依次连接制冷压缩机和制冷冷凝器,制冷冷凝器和制冷蒸发器之间设有制冷膨胀阀。制冷压缩机、制冷膨胀阀可以调节制冷蒸发器的制冷量、蒸发温度。

10.所述送风综合管路送风至船上各个空调舱室。

11.优选的,还包括储能单元、中央控制器和发电机。所述储能单元包括蓄电池和为蓄电池充电的发电机,蓄电池能够从外界输入电能,维持蓄电池容量不低于最低预设值,也能够向空调系统设备和外部电力设备供电。所述中央控制器能够综合控制整个系统的运行。所述发电机由所述内燃机驱动。

12.空调系统的能量供应来源三个途径:一是蓄电池储存电化学能;二是燃料在内燃机燃烧产生的热能;三是燃料在内燃机燃烧膨胀产生机械能。

13.另一方面,本技术还提供了一种船用高温连续灭菌方法,采用上述高温连续灭菌船用空调系统,其特征在于,包括以下步骤:

14.空气经进风综合管路进入空调系统;

15.根据灭菌所需温度,分级启动加热单元的一级加热器、二级加热器和三级加热器,直至达到灭菌所需温度;

16.灭菌后的空气依次经冷却单元冷却、气体膨胀阀减压、制冷单元制冷处理,送至船上各个舱室。

17.另一方面,本技术还提供了一种空气处理流程,采用上述高温连续灭菌船用空调系统,其特征在于:

18.外界新风与舱室回风在气体混合腔充分混合均匀,混合后空气进入高温换热器升温,或者直接通过混合风量调节阀进入高温压缩机压缩升温,达到灭菌所需的温度。空气再通过电加热器,电加热器作为辅助热源,需要进一步加热升温时开启。当系统启动或极端工况,通过电加热器的空气温度仍然达不到灭菌所需温度,直接将这部分空气排到大气。当空气温度达到灭菌所需温度,空气进入冷却换热器被冷却。再通过气体膨胀阀进一步降低气体压力。最后通过制冷蒸发器被制冷,将洁净、新鲜、舒适的空气送入船上的各个舱室。

19.高温连续灭菌船用空调系统的控制过程如下:

20.高温灭菌过程中,混合风量调节阀开启、高温换热风量调节阀关闭、温控调节阀关闭、温控压差调节阀开启,驱动电机带动高温压缩机对空气进行压缩升温,中央控制器实时

监测高温压缩机出口温度,当高温压缩机出口温度达到灭菌温度,温控调节阀开启、温控压差调节阀关闭,空气进入下个处理流程;

21.当上述空气压缩升温过程的高温压缩机出口温度未能够达到灭菌温度,开启电加热器对空气进一步加热升温,通过中央控制器实时监测电加热器出口温度。当电加热器出口温度达到灭菌温度,温控调节阀开启、温控压差调节阀关闭,空气进入下一个处理流程;

22.当上述空气压缩升温和电加热升温过程的电加热器出口温度未能够达到灭菌温度,高温换热风量调节阀开启、混合风量调节阀关闭、内燃机启动、驱动电机关闭。由内燃机直接驱动高温压缩机,内燃机排气、电加热器热量对空气进行加热升温,中央控制器实时监测高温压缩机出口温度、电加热器出口温度。当高温压缩机出口温度达到灭菌温度,温控调节阀开启、温控压差调节阀关闭、电加热器关闭,空气进入下个处理流程;

23.当高温压缩机出口温度未达到灭菌温度,而电加热器出口温度达到灭菌温度,温控调节阀开启、温控压差调节阀关闭,空气进入下一个处理流程;当上述空气压缩升温、内燃机排气加热升温和电加热升温过程的电加热器出口温度未能够达到灭菌温度,温控调节阀关闭、温控压差调节阀开启,将未达到灭菌温度要求的空气排到大气。

24.本发明提供的上述船用防疫空调解决方案,能够实现外界引入空气、舱室循环空气进行加热、高温灭菌、制冷降温,连续不间断的产生洁净、新鲜、舒适空气,满足船员舒适性、卫生性要求,抑制船舶及海洋工程平台空气传染疾病的传播。

附图说明

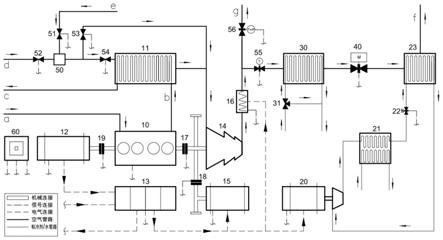

25.图1为实施例中提供的高温连续灭菌船用空调系统的结构示意图;

26.图2为高温连续灭菌船用空调系统的空气处理流程图;

27.图3为高温连续灭菌船用空调系统的高温灭菌控制逻辑图;

28.附图标记:内燃机10、高温换热器11、发电机12、蓄电池13、高温压缩机14、驱动电机15、电加热器16、第一离合器17、第二离合器18、第三离合器19、制冷压缩机20、制冷冷凝器21、制冷膨胀阀22、制冷蒸发器23、冷却换热器30、水量调节阀31、气体膨胀阀40、气体混合腔50、新风风量调节阀51、回风风量调节阀52、混合风量调节阀53、高温换热风量调节阀54、温控调节阀55、温控压差调节阀56、中央控制器60;a表示进入内燃机10的空气,b表示内燃机10燃烧排出气体,c表示高温换热器11排出气体,d表示舱室内回风空气,e表示外界新风空气,f表示送入舱室的空气,g表示排出的空气。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.本实施例提供的高温连续灭菌船用空调系统结构图,如图1所示。

31.高温连续灭菌船用空调系统主要包括:内燃机10、高温换热器11、发电机12、蓄电池13、高温压缩机14、驱动电机15、电加热器16、第一离合器17、第二离合器18、第三离合器19、制冷压缩机20、制冷冷凝器21、制冷膨胀阀22、制冷蒸发器23、冷却换热器30、水量调节

阀31、气体膨胀阀40、气体混合腔50、新风风量调节阀51、回风风量调节阀52、混合风量调节阀53、高温换热风量调节阀54、温控调节阀55、温控压差调节阀56、中央控制器60。

32.高温连续灭菌船用空调系统的空气处理流程图,如图2所示。

33.温度为te外界新风空气e与温度为td舱室内回风空气d在气体混合腔50混合均匀,混合后空气温度为t2。混合后空气进入高温换热器11升温至t3,或者直接通过混合风量调节阀53,再进入高温压缩机14压缩升温达到灭菌所需温度t4。空气再通过电加热器16达到温度t5,电加热器16作为辅助热源,当需要进一步加热升温时开启。当系统启动或极端工况下,通过电加热器16空气温度达不到灭菌所需温度,直接将这部分温度为tg的空气排出到大气环境安全区域。通过高温灭菌处理过的空气进入冷却换热器30被冷却至温度t6,再通过气体膨胀阀40进一步降低气体压力,最后通过制冷蒸发器23降温至温度tf,将干净、新鲜、舒适的空气f送入各舱室。

34.实施例的高温连续灭菌船用空调系统的高温灭菌控制逻辑图,如图3所示。

35.高温灭菌过程中,混合风量调节阀53开启、高温换热风量调节阀54关闭、温控调节阀55关闭、温控压差调节阀56开启、离合器17断开、离合器18闭合,驱动电机15启动带动高温压缩机14,空气吸入进行压缩升温,中央控制器60实时监测高温压缩机14出口温度t4,当t4达到灭菌温度,温控调节阀55开启、温控压差调节阀56关闭,空气进入下个处理流程;

36.当t4未能够达到灭菌温度,开启电加热器16,对吸入空气进一步加热升温,中央控制器60实时监测电加热器16出口温度tg,当tg达到灭菌温度,温控调节阀55开启、温控压差调节阀56关闭,空气进入下个处理流程;

37.当tg未能够达到灭菌温度,高温换热风量调节阀54开启、混合风量调节阀53关闭、离合器17闭合、驱动电机15关闭、离合器18断开,由内燃机10直接驱动高温压缩机14,产生的排气热量通过高温换热器11对空气加热升温,高温压缩机14、电加热器16对吸入空气进行压缩和加热升温,中央控制器60实时监测高温压缩机14出口温度t4和电加热器16出口温度tg,当t4达到灭菌温度,说明高温换热器11、高温压缩机14产生热量满足空气灭菌高温的温度要求,电加热器16关闭、温控调节阀55开启、温控压差调节阀56关闭,空气进入下一个处理流程;

38.当高温压缩机14出口温度t4未达到灭菌温度,而电加热器16出口温度tg达到灭菌温度,温控调节阀55开启、温控压差调节阀56关闭,空气进入下一个处理流程;否则,温控调节阀55关闭、温控压差调节阀56开启,将未达灭菌高温的温度要求的空气排到大气。

39.高温连续灭菌船用空调系统能量供应来源:第一,蓄电池13储存的电化学能。第二,燃料在内燃机10燃烧产生热能;第三,燃料在内燃机10燃烧膨胀产生机械能。

40.其中,蓄电池13可以是磷酸铁锂电池、三元锂电池、燃料电池,也可以是其他类型。蓄电池13能够从外界岸电、光伏、热电、风力、潮汐能等方式充电,也可以通过内燃机10带动发电机12产生电能充电,维持蓄电池容量不低于最低预设值。当蓄电池13容量低于最低预设值,第三离合器19闭合,内燃机10直接带动发电机12产生电能,输入电能至蓄电池13。蓄电池13能够向驱动电机15、制冷压缩机20、电加热器16,以及外部电力设备供电。

41.内燃机10可以是单燃料、双燃料或多燃料驱动。燃料可以是常规燃油,也可以是lng、lpg、甲醇、液氨、液氢等清洁能源。内燃机10启动时,蓄电池13向驱动电机15供电,第一离合器17、第二离合器18闭合,第三离合器19断开,由驱动电机15带动内燃机10转动,空气a

吸入内燃机10与燃料混合后压燃,燃烧膨胀后的气体b进入高温换热器11,与空气进行换热后气体c,经过处理后排出至大气。内燃机10启动后,第二离合器18断开,通过第一离合器17、第二离合器19,可以选择性输出功率至发电机12和高温压缩机14。

42.本技术有益效果在于:

43.本技术的高温连续灭菌船用空调系统,提供了船用防疫空调的解决方案,利用内燃机设备运行产生机械能压缩空气、以及排气热量和辅助电加热,对船用空调系统新风、回风空气进行高温加热。至少可以达到以下有益效果:

44.通过内燃机排气的高温热量、压缩气体提高内能升温和电加热三种空气加热方式相结合,实现对空调系统新风、回风空气的加热升温,能够实现大风量、大规模、连续不间断的空气高温灭菌功能,保证了空气升温均匀性、稳定性和可靠性,提高杀灭空气中病菌效果,向舱室提供高温灭菌处理的干净气体。

45.利用内燃机燃料燃烧产生的提供高温灭菌的能源与动力,将燃料化学能直接转换为热能和机械能进行利用,减少船上发电、输配电过程中的能源转换损失,降低全船电力负荷,提高能源利用效率。

46.通过空气状态参数的实时监测,调整空调系统能源与动力供应,在空调系统灭菌需求高热量工况条件下,采取内燃机直接驱动高温压缩机压缩空气加热升温,结合内燃气高温排气、电加热共同实现高温灭菌;在空调系统灭菌需求热量不大工况条件下,提高蓄电池驱动电动机带动高温压缩机压缩空气实现高温灭菌。通过蓄电池的能量存储和分配实现能源供求匹配,提高能源利用效率。本技术的高温连续灭菌船用空调系统,能够运用于豪华邮轮、客滚船、科考船、工程船、海洋工程平台等大、中型船舶和海洋工程平台,通过高温有效杀灭空气病菌,降低船员感染风险,抑制空气传染病的传播,保障船员生命健康安全。