浮岛移动组合件、半潜船及半潜船控制方法

1.技术领域

2.本发明涉及船舶设计与制造领域,涉及到一种半潜船,特别涉及到一种浮岛移动组合件,以及装配有该浮岛移动组合件的半潜船。

背景技术:

3.半潜船,也称半潜式母船,是一种海上大型构造物运输特种工程船舶。它的主要工作过程是:首先使半潜船下潜到要求的吃水深度,将待装的货物浮移至船舶主甲板上方后上浮,同时装载的货物被托起,待主甲板出水后将货物固定好运至目的地,然后船舶再度下沉至要求的深度,将装载的货物拆卸后浮移出。为了完成上述动作,船体内部通常设有多个压载舱,装卸作业时的下潜和上浮均靠打入压载水和排出压载水来完成。

4.以往的半潜船在卸载作业下潜时,船底尾部要坐于海底平面上,利用海底反作用力来支持货物重力,由此需要潜水员下水查看船底情况,对水深亦有要求。而现在的半潜船经过了技术改进,通过在船身上加装浮力箱(亦叫浮岛),具体可见船艏部以及船艉部的左右两侧,或两只可移动浮岛,从而使得船身能够平稳地以水平姿态下潜,并调整载货时半潜船的浮态。

5.常规半潜式运输船受强度和稳性的影响,通常下潜深度常见5~30米。若欲要达到更大的下潜深度,按照常规技术思路,通常浮岛的体积会相应增大,以提供更大的储备浮力支持,而由于在载运状态时的浮岛基本全部处在水线以上,过大体积的浮岛具有相当的高度,有时甚至可高达50米左右,大迎风面会产生由风载而带来的过大倾覆力矩,对船舶的稳定性造成巨大影响。同时,由于此时浮岛的重心较高,在船舶横摇时,由于惯性而产生的倾覆力矩也会相应增大,由此亦会对船舶的稳性产生巨大的影响。

6.如何在持续增加船舶下潜深度的情况下,有效降低浮岛高度以及降低浮岛重心,是本领域当中的重要技术课题。

7.因此,有必要提供合理的解决方案或技术思路,以使得上述现有技术当中存在的技术问题得以解决。

技术实现要素:

8.本发明的目的在于,对现有技术当中的半潜船结构进行适当且有价值的改进,以解决或有利于解决现有技术当中存在的若干技术问题。

9.为了达到上述目的,本发明提供了以下多个技术方案:技术方案1:本发明提供了一种浮岛移动组合件,包括固定浮岛,以及沿所述固定浮岛轴线方向、由上至下滑动套接在所述固定浮岛外侧的可升降浮岛;位于所述可升降浮岛上固定安装有锁紧结构;当所述可升降浮岛上升至最大高度时,所述锁紧结构锁紧以使所述固定浮岛和所

述可升降浮岛相对位置固定。

10.本发明的设计理念在于,通过在固定浮岛上设置一可沿其轴线滑动的可升降浮岛,以使得浮岛整体的容积在一定条件下可变;即在半潜船下潜时,可升降浮岛升起以增大总体浮力供给,同样在半潜船上升时或空载时,可升降浮岛与固定浮岛基本重叠以恢复最初的浮力供给。如此设计,能够带来的效果:当可升降浮岛处于未升起阶段,浮岛的整体高度不变,以使得航行时的浮岛迎风面不增加;当半潜船停止航行而处于下潜阶段时,可升降浮岛升起以增加总体浮力的最大供给。

11.锁紧结构能够有效的保证可升降浮岛和固定浮岛之间的位置稳定,防止两者之间由于可升降浮岛的过度上升而脱离。通常,在优选的结构当中,锁紧结构采用液压缸与活塞结构,主要由安装底坐、液压缸体、液压油注入口一、液压油注入口二、活塞杆组成;当需要锁紧时,向液压油注入口一注入液压油,推动活塞杆伸出。活塞杆伸出到固定浮岛上对应的销孔中,实现可升降浮岛与固定浮岛的锁紧。当需要解除锁紧时,向液压油注入口二注入液压油,推动活塞杆缩回,从而实现解除锁紧,此时可升降浮岛与固定浮岛之间可以上下滑动。

12.通过对技术方案1优化而得到的技术方案2:所述浮岛移动组合件还包括分别固定在所述固定浮岛和所述可升降浮岛上的连接限位索;所述连接限位索空间上位于所述固定浮岛和所述可升降浮岛构成的内腔中;当所述可升降浮岛上升至最大高度时,所述连接限位索为最大伸长度;所述连接限位索的数量为至少一条。

13.通过对技术方案2优化而得到的技术方案3:所述连接限位索的数量大于一条时,各所述连接限位索均以所述可升降浮岛升降轴心线对称布置。

14.设置连接限位索可带来以下两种技术效果:第一种,可通过连接限位索的实际释放长度观察可升降浮岛的抬升高度,以准确控制锁紧结构的开启时机。第二种,能够制约可升降浮岛的最大抬升高度,限制其整体运动进程,避免可升降浮岛和固定浮岛脱离,并降低锁紧结构的工作强度。

15.通过对技术方案2或技术方案3优化而得到的技术方案4:所述固定浮岛包括固定安装有第一限位吊耳的第一顶部支撑;所述可升降浮岛包括固定安装有第二限位吊耳的第二顶部支撑;位于所述第二顶部支撑上开设有贯穿的索孔,位于索孔处安装有索具筒;位于所述第二顶部支撑外部配置有绞缆轴;一条所述连接限位索的一端固定于所述第一限位吊耳上,另一端穿过所述索具筒并经所述第二限位吊耳连接于所述绞缆轴上;其中所述连接限位索、所述第一限位吊耳、所述第二限位吊耳、所述索孔、所述索具筒以及所述绞缆轴数量均相等且一一对应设置。

16.第一限位吊耳和第二限位吊耳的作用在于固定和限制连接限位索。开设索孔的目的在于能够使连接限位索一端从可升降浮岛和固定浮岛之间的腔中穿出,以固定连接到位于可升降浮岛的第二顶部支撑的绞缆轴,在可升降浮岛下降时,连接限位索缠绕于绞缆轴上,通常绞缆轴可配备手动转动机构或自动转动机构。索具筒的作用在于保持第二顶部支撑的水密。通常,在优化的结构上,第一限位吊耳和第二限位吊耳分别沉于第一顶部支撑和第二顶部支撑当中,以方便可升降浮岛在最低点时与固定浮岛契合。

17.通过对技术方案1优化而得到的技术方案5:位于所述可升降浮岛内设置有压载系统,所述压载系统包括至少一个压载舱、通过压载管路连接所述压载舱的压载泵、控制阀以

及控制系统;所述控制系统分别与所述压载泵、控制阀和锁紧结构相连接。

18.如此设计,可有效降低连接限位索的拉力以及锁紧结构的工作强度。通过调节压载水量,可以使可升降浮岛所受到的重力与浮力基本相等。在优选的结构方案当中,为了使压载系统的电力及控制系统更方便,在可升降浮岛的顶部设置发电机组、配电盘以及控制面板。通过动力电缆把电力输送到可升降浮岛的压载泵上,为压载泵提供电力。通过控制电缆连接控制面板、控制阀、压载泵以及锁紧结构,以方便压载系统的启闭以及锁紧结构的启闭。

19.通过对技术方案1优化而得到的技术方案6:所述固定浮岛与所述可升降浮岛两者的滑动侧壁之间设置有间隙;位于所述固定浮岛的滑动侧壁上设置有接触强化板;位于所述可升降浮岛的滑动侧壁上,对应所述接触强化板的位置设置有伸入间隙的耐磨滑板。

20.如此设计的理由:由于固定浮岛与可升降浮岛之间存在建造误差,当船舶倾斜时,两者之间存在横向压力,使得滑动面的滑动阻力增大,降低了可升降浮岛的滑动顺畅程度,增加了设备摩擦损耗。为了使二者之间的摩擦系数足够小,本发明提供如上述技术方案6的设计,利用间隙,配合接触强化板和耐磨滑板,极大减小可升降浮岛和固定浮岛之间的接触面积,从根本上减少由于建造误差而引起的过大摩擦系数。一种优选的方案,耐磨滑板材质为包含稀土金属化合物的复合材料,具有抗磨损性、弹性和自恢复性、低摩擦系数及自润滑性、耐海水腐蚀、抗泥沙、不会剥落等优良特性。

21.通过对技术方案6优化而得到的技术方案7:所述接触强化板上设置有强支撑构件;所述可升降浮岛的滑动接触面上设置有滑板卡槽,所述耐磨滑板安装在所述滑板卡槽内,并通过一肋板(342)进行支撑。

22.强支撑构件能够有效减少接触强化板的焊接变形。而耐磨滑板能够在自身磨损到一定程度之后,进行有效更换,以尽可能的保护固定浮岛上的接触强化板。

23.技术方案8:本发明还提供了一种半潜船,包括主船体、大固定浮箱以及如技术方案1~7任一所述浮岛移动组合件;所述主船体由至少一个船主体构成,船主体内设置有至少一个压载舱,所述大固定浮箱固定安装在至少一个所述船主体上,所述浮岛移动组合件的所述固定浮岛永久固定、可拆卸固定或滑动固定安装于至少一个所述船主体上。

24.主船体可为单甲板型或拼接甲板型,所述拼接甲板型即为主船体包括了多个船主体,各船主体之间串联或并联。大固定浮箱可单独设置亦可与船上建筑同建为一体。浮岛移动组合件的位置变化可能性,可根据固定浮岛与船主体之间的连接方式不同而不同。当为永久固定时,浮岛移动组合件无法在船主体上自由移动,而可拆卸固定则使得浮岛移动组合件能够根据具体位置需要进行人为安排,滑动固定安装能够使浮岛移动组合件根据设定好的滑动轨迹进行滑动锁定布置。

25.技术方案9:本发明还提供了一种半潜船控制方法,包括下潜阶段和上浮阶段;其中所述下潜阶段包括以下若干步骤:a.通入压载水以使得半潜船缓慢潜入水下;b.伴随半潜船继续下潜,可升降浮岛由于自身浮力而相对于固定浮岛缓慢抬升;c.当可升降浮岛上浮到最大设定高度时,停止或暂停半潜船上浮,并启动锁紧结构,此时固定浮岛与可升降浮岛之间相对位置固定;结束暂停时,重新开启通入压载水直到半潜船下潜到设定位置,停止下潜;

其中所述上浮阶段包括以下若干步骤:d.排出压载水以使得半潜船向水面缓慢上浮;e.当可升降浮岛所受重力与浮力基本相等时,关闭锁紧结构,此时可升降浮岛和固定浮岛之间的相对位置固定状态被解除;f.随着半潜船的继续上浮,可升降浮岛缓慢滑动下降套入固定浮岛;直至半潜船达到设定拖航吃水状态,停止上浮。

26.通过对技术方案9优化而得到的技术方案10:一种半潜船控制方法,包括下潜阶段和上浮阶段;其中所述下潜阶段包括以下若干步骤:a.通入压载水以使得半潜船缓慢潜入水下;b.伴随半潜船继续下潜,可升降浮岛由于自身浮力而相对于固定浮岛缓慢抬升;c.观察连接限位索在绞缆轴上的情况判断可升降浮岛和固定浮岛之间的高度差,当连接限位索在绞缆轴上见底或达到预定值时,可升降浮岛上浮到最大设定高度,停止或暂停半潜船上浮,并启动锁紧结构,此时固定浮岛与可升降浮岛之间相对位置固定;结束暂停而重新下潜时,同步向可升降浮岛的压载舱内通入压载水,待到半潜船下潜到设定位置时,停止压载水的通入,停止下潜;d.查看半潜船浮态,若满足则下潜阶段完成;若不满足,则调整可升降浮岛的压载舱水量,对浮态进行微调,直至达到设定浮态,此时下潜阶段完成;其中所述上浮阶段包括以下若干步骤:e.同时排出船主体和可升降浮岛内的压载水,以使得半潜船向水面缓慢上浮;f.当可升降浮岛所受重力与浮力基本相等时,关闭锁紧结构,此时可升降浮岛和固定浮岛之间的相对位置固定状态被解除;g.调整船主体和可升降浮岛的上浮速度,以使得船主体的上浮速度略大于可升降浮岛的上浮速度;此时随着半潜船的继续上浮,可升降浮岛缓慢滑动下降套入固定浮岛;直至半潜船达到设定拖航吃水状态,停止上浮。

27.在上述优选方案中,实时判断可升降浮岛的抬升高度是半潜船下潜时的重要工作,及时启动锁紧结构并使其能够有效的运行,是保证浮岛移动组合件正常工作的关键。通过对连接限位索释放长度的观察,能够简单并准确的判断抬升高度。对可升降浮岛压载舱水量的微调,可以实现半潜船下潜稳定时的浮态调整,极大的增强船体稳定性以及有效降低常规浮态调整难度。较为优选地是在上浮时,船主体的上浮速度略大于可升降浮岛的上浮速度,是使浮岛移动组合件整体高度快速而稳定降低的重要保证,对半潜船的重心调整以及降低可升降浮岛和固定浮岛相对受力有着积极作用。

28.与现有技术相比,本发明的有益效果在于:能够有效解决下潜深度、半潜船整体重心以及装置迎风面三者之间的矛盾关系,即在有效稳定重心以及不提供明显额外迎风面的情况下增加下潜深度;整体设计方案简单,船只建造或改造成本低,结构稳定可靠。

附图说明

29.图1为半潜船俯视结构示意图。

30.图2为半潜船侧向结构示意图。

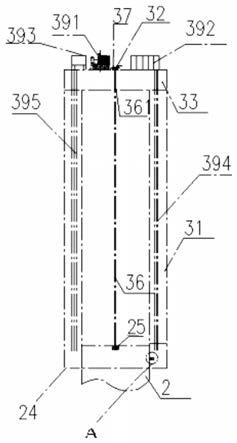

31.图3为浮岛移动组合件的结构侧视剖面示意图。

32.图4为浮岛移动组合件的部位a锁紧结构位置结构放大示意图。

33.图5为浮岛移动组合件的结构俯视剖面示意图。

34.图6为浮岛移动组合件的部位b位置结构放大示意图。

35.图7为锁紧结构的结构示意图。

36.图8为锁紧结构的剖面结构示意图。

37.图9为接触强化板与耐磨滑板部位的结构示意图。

38.其中,附图标记为:1、船主体;2、固定浮岛;21、固定浮岛滑动侧壁;22、接触强化板;23、强支撑构件;24、第一顶部支撑;25、第一限位吊耳;3、可升降浮岛;32、绞缆轴;33、第二顶部支撑;34、耐磨滑板;341、可升降浮岛滑动侧壁;342、肋板;343、滑板卡槽;35、锁紧结构;351、安装底坐;352、液压缸体;353、液压油注入口一;354、液压油注入口二;355、活塞杆;36、连接限位索;361、索具筒;37、第二限位吊耳;381、压载管路;382、控制阀;383、压载泵;391、发电机组;392、配电盘;393、控制面板;394、动力电缆;395、控制电缆;4、大固定浮箱。

具体实施方式

39.为了使阅读者能够更好的理解本发明之设计宗旨,特提供下述具体实施例,以使得阅读者能够形象的理解本发明所涉及到结构、结构组成、作用原理和技术效果。但应当注意,下述各实施例并非是对本发明技术方案的限定,本领域技术人员在对各实施例进行分析和理解的同时,可结合现有知识对本发明提供的技术方案做一系列变形与等效替换,该变形与等效替换而得的新的技术方案亦被本发明囊括在内。

40.由于本发明无法对实施例进行穷举,因此一些优选的技术特征和优选的技术方案可以进行合理的相互替换或组合,由此而得的新的技术方案亦被囊括在本发明之中。

41.阅读者应该明白,在阅读者通过阅读实施例内容和理解本发明宗旨之后,根据提供的实施方案所做出的一系列变形、等效替换、特征元素之糅合等,均应理解为被囊括在本发明的精神之内。

42.为了使阅读者更好的理解本发明宗旨,特例举最具代表性的实例进行说明。阅读者在阅读时应当具备本领域内的一般技术知识,以方便准确的理解其中所包括的逻辑关系。

43.阅读者应当特别注意的,具体实施方案所对应的附图以为辅助理解的形式存在,能够方便阅读者通过理解具体形象化的下位概念以充分理解本发明所涉及的技术理念之抽象化的上位概念。在对本发明的整体理解和与其他除本发明所提供的技术方案之外的技术方案进行比对时,不应当以附图之表象作为唯一参考依据,还应在理解了本发明理念之后,依照附图或不依照附图做出的一系列变形、等效替换、特征元素之糅合、非必要技术特征元素之删减重组、现有技术中常见的非必要技术特征元素之合理增加重组等,均应理解为被囊括在本发明的精神之内。

44.由于本发明对技术方案无法进行穷举,下述情形也应理解为被包括在本发明的精神之内:

1、在它之结构利用了与本发明技术基本相同的原理、或实现了与本发明技术基本相同的功能、又或得到了与本发明技术基本相同的有益效果的情况下,该它之结构的变形或变形方式为在本领域技术或极相近技术领域中为常见的手段,则它之结构被包括在本发明的精神之内。

45.2、本具体实施例涉及的有益效果指向所举的具体实施例中之具体结构特征,该有益效果可以为:被本发明宗旨所囊括的下位所得;亦可以为新的所得,即由上位概念引申的具体下位结构而得到的必然所得。当它之结构所带来的它之有益效果虽未对应或未完全对应实施例中提及的上述有益效果或根据本发明宗旨所明确指出的有益效果,但它之有益效果可根据本发明设计理念和宗旨合理推导而出时,则它之结构被包括在本发明的精神之内。

46.实施例1参见图1~9。本实施例以60米半潜船为例,项目设计要求最大下潜深度为50米。提供了一种配备有浮岛移动组合件的半潜船,主船体由单船主体1构成,长60m,宽35m,型深6m,拖航吃水4.2m,此时的方形系数0.889,在艏部底端前倾,以减小拖航阻力,两侧采用主船体提供半潜船的浮力,以及装载甲板货物,或者提供其余的船舶所具有的各种功能。船主体1主要包括压载舱及泵舱。提供下潜时的压载水,以及安装压载系统的压载泵383、压载水管、透气管、人员通道及消耗泵等。根据设计要求,半潜船需要每小时可以下潜或上浮1.5米,以及25%的余量,从而可以计算出需要的总的泵的排量为3937m3/h。根据现有泵的规格,选用2台2200m3/h的压载泵383或5台810m3/h的压载泵383。同样,根据这些数据,可以计算出相应的压载总管、各个压载舱的支管的尺寸等。其中主船体全部没入水中时的排水量为8971吨。由于压载系统的透气管要达到干弦甲板以上,所以大固定浮箱4具有承担容纳压载系统透气管的作用。大固定浮箱4上还有发电机组391相关的系统为半潜船提供电力,包括主发电机组391、燃油、滑油、燃油泵、滑油泵、风机、配电盘392、变压器及消防系统等。大固定浮箱44长8m,宽6m,半潜船最大吃水50m时的排水量为2112吨。固定浮岛2尺寸取长度8m,宽度6m,高度24.5m,设置在船主体1的3个角,外部套可升降浮岛3,以此构成浮岛移动组合件。单独的,每个固定浮岛2完全入水时的排水量为1200吨。可升降浮岛3沿固定浮岛2轴线方向、由上至下滑动套接在所述固定浮岛2外侧,外围长11m,宽9m,内部设置有长8.1m,宽6.1m开孔,可以套在固定浮岛2上,每边留有50mm的间隙,浮岛移动组合件的总高度为26.5m。根据设计要求,半潜船在下潜状态要有5%的储备浮力。因此,根据下潜50m时的排水量,其中主船体为8971m3,大固定浮箱4为2112m3,3个固定浮岛2总排水体积为3600m3,3个可升降浮岛3排水体积为3213m3,合计为17900m3,需要的储备浮力为895m3。根据该位置的水线面面积,可以计算出每1m可提供浮力201m3,需要的浮岛上部高度4.45m,考虑一定的设计余量,取浮岛上部留5m的储备浮力。所以浮岛的总高度为49m。位于可升降浮岛3上固定安装有锁紧结构35,当可升降浮岛3上升至最大高度时,锁紧结构35锁紧以使固定浮岛2和可升降浮岛3相对位置固定。锁紧结构35采用液压缸与活塞结构,主要由安装底坐351、液压缸体352、液压油注入口一353、液压油注入口二354、活塞杆355组成;当需要锁紧时,液压油注入口一353注入液压油,推动活塞杆355伸出。活塞杆355伸出到固定浮岛2上对应的销孔中,实现可升降浮岛3与固定浮岛2的锁紧。当需要解除锁紧时,液压油注入口二354注入液压油,推动活塞杆355缩回,实现了解除锁紧,此时可升降浮岛3与固定浮岛2之间可以上下滑动。

考虑到活塞杆355的极限工况,即可升降浮岛3本身不打压载水时的工况,可升降浮岛3最大可能承受向上的拉力1071吨。每个可升降浮岛3沿周向设置套锁紧结构35,则每个锁紧结构35需要承受的拉力为268吨,考虑一定安全系数,取每个锁紧结构35承受300吨的极限拉力。采用屈服强度690mpa的超高强度钢作为活塞杆355的材料,可以计算出需要的活塞杆355直径102mm,实取直径110mm的活塞杆355。在固定浮岛2和可升降浮岛3之间还连接安装有连接限位索36,连接限位索36空间上位于固定浮岛2和可升降浮岛3构成的内腔中;当可升降浮岛3上升至最大高度时,连接限位索36为最大伸长度;本实施例当中的连接限位索36数量为一条,当然连接限位索36的数量亦可以设计为两条或两条以上,但此时较为优选的各连接限位索36应当均以可升降浮岛3升降轴心线对称布置。设置连接限位索36可带来以下两种技术效果:第一种,可通过连接限位索36的实际释放长度观察可升降浮岛3的抬升高度,以准确控制锁紧结构35的开启时机。第二种,能够对制约可升降浮岛3的最大抬升高度,限制其整体运动进程,避免可升降浮岛3和固定浮岛2脱离,并降低紧缩结构的工作强度。固定浮岛2包括固定安装有第一限位吊耳25的第一顶部支撑24;可升降浮岛3包括固定安装有第二限位吊耳37的第二顶部支撑33;位于第二顶部支撑33上开设有贯穿的索孔,位于索孔处安装有索具筒361;位于第二顶部支撑33外部配置有绞缆轴32;一条连接限位索36的一端固定于第一限位吊耳25上,另一端穿过索具筒361并经第二限位吊耳37连接于绞缆轴32上;其中连接限位索36、第一限位吊耳25、第二限位吊耳37、索孔、索具筒361以及绞缆轴32数量均相等且一一对应设置。根据计算,每个可升降浮岛3重量约为400吨,吃水7.5m时重力与浮力基本相等。下潜至50m时的排水量1071吨,如果内部不打压载水,第一限位吊耳25和第二限位吊耳37需要承受671吨的拉力,此为非常难于实现,基于上述原因,对每个可升降浮岛3,设置了容积为最大700m3的压载舱,其数量可为一个或多个的加和,以保证限位吊耳只承受很小的拉力,同时,对锁紧结构35也可以不产生比较大的载荷。在具体结构上,可升降浮岛3装有压载系统,压载系统包括至少一个压载舱、通过压载管路381连接所述压载舱的压载泵383、控制阀382以及控制系统;其中控制系统分别与压载泵383、控制阀382和锁紧结构35相连接。由于固定浮岛2与可升降浮岛3之间存在建造误差,当船舶倾斜时,两者之间存在横向压力,使得滑动面的滑动阻力增大,降低了可升降浮岛3的滑动顺畅程度,增加设备摩擦损耗。为了使二者之间的摩擦系数足够小,固定浮岛2与可升降浮岛3两者的滑动侧壁之间设置有间隙,间隙大小为50mm,位于固定浮岛2的滑动侧壁上设置有接触强化板22;位于可升降浮岛3的滑动侧壁上,对应接触强化板22的位置设置有伸入间隙的耐磨滑板34。具体布置为长边每边设置了3条,短边每边设置了2条。耐磨滑板34与固定浮岛2之间保留5~10mm的间隙,以方便可升降浮岛3的上下升降。利用间隙,配合接触强化板22和耐磨滑板34,极大减小可升降浮岛3和固定浮岛2之间的接触面积,从根本上减少由于建造误差而引起的过大摩擦系数。耐磨滑板34材质选为低摩擦系数的含稀土金属化合物复合材料。为了进一步地使摩擦系数更小,可采用耐磨滑板34简式弧面滑块组合。单个滑块长度500mm,宽度100mm,最大厚度60mm,接触面为弧形,可以适应固定浮岛2的表面不平整的钢板。为了使接触强化板22的焊接变形尽量减少,设置了强支撑构件23以对接触强化板22进行支撑。可升降浮岛3的滑动接触面上设置有滑板卡槽343,耐磨滑板34安装在滑板卡槽343内,并通过一肋板342进行支撑。每个耐磨滑板34采用6个内六角圆柱头螺钉固定在可升降浮岛3的滑板卡槽343上,当耐磨滑板34在自身磨损到一定程度之后,可以进行有效的更换,以尽可能的保护固定浮岛2

上的接触强化板22。比较优选的,如本实施例方案中第二顶部支撑33设计成箱形结构,由此可以提供稳性需要的储备浮力。由于连接限位索36需要穿过第二顶部支撑33,所以在第二顶部支撑33内设置了索具筒361,供连接限位索36穿过。两限位吊耳均为沉入设计,由于限位吊耳只起到辅助限位的作用,并不承受比较大的载荷,所以吊耳采用承载能力为50吨标准吊耳,外形尺寸为450*180*320 mm。长和宽各留出60mm的间隙来设置沉槽来容纳吊耳,所以沉槽尺寸为570*300*320mm。连接限位索36选用较软的迪尼玛绳索,迪尼玛绳索具有强度高,重量轻,直径小的特点。选用直径18mm的迪尼玛绳索,破断拉力可达到2290kn,取4.5倍的安全系数,安全工作载荷508kn,相当于52吨的安全工作负荷。由于可升降浮岛3落下时,第一顶部支撑24的顶部与第二顶部支撑33的底部之间的距离为200mm;而当可升降浮岛3升起时,第一顶部支撑24的顶部与第二顶部支撑33的底部之间的距离为24.8m。所以,取连接限位索36长25.5m,调整后长为24.8m。从以上数据可以看出,当可升降浮岛3落下时,24.8m长,直径18mm的迪尼玛绳索需要容纳在间隙为200mm距离中,在不考虑压缩的情况下可以容纳11层,平均每层2.25m长。因此,在第二顶部支撑33外部配置绞缆轴32,利用绕缆轴进行操作,具有操作方便,维护方便,可视化的优点。通常绞缆轴32可配备手动转动机构或自动转动机构。为了使压载系统的电力及控制系统更方便,在可升降浮岛3的顶部设置发电机组391、配电盘392以及控制面板393。通过动力电缆394把电力输送到可升降浮岛3的压载泵383上,为压载泵383提供电力。通过控制电缆395连接控制面板393、控制阀382、压载泵383以及锁紧结构35,以方便压载系统的启闭以及锁紧结构35的启闭。考虑到主船体下潜以后,水线面较小,并需要下潜的深度较大,应在4~5小时左右下潜到最大深度50m浮岛吃水44m。所以每小时下潜深度应在10m左右。浮岛每米排水量为345m3,总排量应该在3450 m3/h,这对于船主体1的压载泵383来说有足够的余量。需要考虑的可升降浮岛3的排量问题,每个可升降浮岛3每米排水量51 m3,总排量应该在510m3/h。选用排量为200 m3/h的压载泵383,共3台,总排量为600 m3/h,总功率为124.2kw。选用型号为kh

‑

150gf的柴油发电机组391,机组功率为150kw,外形尺寸2400*860*1380,重量1.44吨。

47.实施例2本实施例提供了一种半潜船的升降控制方法,其特征在于,包括下潜阶段和上浮阶段;其中所述下潜阶段包括以下若干步骤:第一步,通入压载水以使得半潜船缓慢潜入水下;第二步,伴随半潜船继续下潜,可升降浮岛3逐渐有部分浸入水中,从而为可升降浮岛3提供了一定的浮力,当浮力等于可升降浮岛3的重力时,可升降浮岛3吃水约为7.5m,整船吃水约为13.5m。此时继续注水,可升降浮岛3开始慢慢上浮。

48.第三步,观察连接限位索36在绞缆轴32上的情况判断可升降浮岛3和固定浮岛2之间的高度差,当连接限位索36在绞缆轴32上见底或达到预定值时,可升降浮岛3上浮到最大设定高度,停止或暂停半潜船上浮,并启动锁紧结构35,此时固定浮岛2与可升降浮岛3之间相对位置固定;结束暂停而重新下潜时,同步向可升降浮岛3的压载舱内通入压载水,待到半潜船下潜到设定位置时,停止压载水的通入,停止下潜;第四步,查看半潜船浮态,若满足则下潜阶段完成;若不满足,则调整可升降浮岛3的压载舱水量,对浮态进行微调,直至达到设定浮态,此时下潜阶段完成;而后可进行下潜

后的相关作业,如拖走半潜船上的漂浮物;把需要半潜船运输的可自漂浮货物拖到半潜船;导弹的发射等。

49.完成下潜作业以后,可进行船体上浮阶段,其中上浮阶段包括以下若干步骤:第一步,同时排出船主体1和可升降浮岛3内的压载水,以使得半潜船向水面缓慢上浮;第二步,当可升降浮岛3所受重力与浮力基本相等时,即可升降浮岛3自身吃水一旦超过7.5米即可判断达到上述情况,关闭锁紧结构35,此时可升降浮岛3和固定浮岛2之间的相对位置固定状态被解除;第三步,调整船主体1和可升降浮岛3的上浮速度,以使得船主体1的上浮速度略大于可升降浮岛3的上浮速度;此时随着半潜船的继续上浮,可升降浮岛3缓慢滑动下降套入固定浮岛2并落到主甲板上,此时吃水约在13.5m。继续上浮直至半潜船达到设定拖航吃水状态,停止上浮,此时到达拖航吃水4.2m位置。

50.注意,上述实施例仅为充分说明本发明所提及的各结构部件,不构成对整体结构组成的特定限制。