1.本实用新型涉及船舶技术领域,具体为一种船舶用便于安装的型钢。

背景技术:

2.船舶是一种主要在地理水中运行的人造交通工具。另外,民用船一般称为船,军用船称为舰,小型船称为艇或舟,其总称为舰船或船艇。内部主要包括容纳空间、支撑结构和排水结构,具有利用外在或自带能源的推进系统。外型一般是利于克服流体阻力的流线性包络,材料随着科技进步不断更新,早期为木、竹、麻等自然材料,近代多是钢材以及铝、玻璃纤维、亚克力和各种复合材料。但是对于水面航行,船舶上的型钢需要客服稳定性和耐久性的考验。为此,本实用新型提出一种船舶用便于安装的型钢用于解决上述问题。

技术实现要素:

3.本实用新型的目的在于提供一种船舶用便于安装的型钢,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种船舶用便于安装的型钢,包括下板和侧架,所述下板安装于侧架上方,所述侧架安装于固定架上方两侧,所述侧架与下板之间设置有支承槽,所述下板上方与连接柱固定连接,所述连接柱上方与上板固定连接,所述上板与下板之间设置有凹槽,所述凹槽中部内侧安装有工字钢。

5.优选的,所述上板、下板和固定架表面均设置有防护涂层,所述工字钢外侧与上板对齐,所述上板长度较下板小两厘米。

6.优选的,所述固定架还包括插槽、侧槽、钢柱、安装板、稳定件、中空槽、安装孔、连接槽和固定板,所述安装板中部设置有钢柱,所述钢柱中部设置有插槽,所述插槽下方两侧设置有侧槽,所述侧槽两侧设置有连接槽,所述连接槽上方设置有安装孔,所述插槽两侧设置有中空槽,所述安装板下方通过固定板与稳定件固定连接。

7.优选的,所述插槽中部下方呈中空,所述侧槽较钢柱窄一厘米,所述中空槽与连接槽连通,所述连接槽设置为矩形多孔。

8.优选的,所述侧架还包括限制板、嵌入板、卡孔、嵌入块、侧板、滑槽、第一转轴、支撑臂和第二转轴,所述侧板内侧设置有限制板,所述限制板内侧安装有嵌入板,所述侧板下方内部设置有滑槽,所述滑槽下方安装有第一转轴,所述第一转轴下方与支撑臂转动连接,所述支撑臂下方安装有第二转轴,所述第二转轴左侧与嵌入块转动连接,所述嵌入块上方设置有卡孔。

9.优选的,所述嵌入板为侧板厚度的一半,所述嵌入板设置有两组安装于侧板两侧,所述第一转轴的最大转动角度为一百八十度。

10.优选的,所述连接柱还包括主轴、侧杆、矩形槽和嵌入杆,所述主轴下方中部设置为嵌入杆,所述嵌入杆两侧设置有矩形槽,所述主轴下方两侧设置为侧杆。

11.与现有技术相比,本实用新型的有益效果是:

12.1.利用工字钢和防护涂层,上板作为主要的支撑接触面,其表面承受了较大的力,通下方两侧设置的工字钢,能够极大的增强上板的支撑能力,使得压力的分布更加均匀,是固定架作为最主要的支撑结构,增强装置的安全性,在防护涂层的作用下,型钢在潮湿环境下拥有更加良好的耐腐蚀性,提高型钢的使用寿命。

13.2.利用固定架和连接柱,操作人员通过插槽将主轴安装于钢柱上方,嵌入杆会安装于插槽内侧中部,嵌入杆两侧的侧杆会于侧槽相嵌合,采用拼接的方式使得型钢形成整体,避免了焊接时受外界影响,极大的便于安装且有极强的稳定性。

14.3.利用侧架,操作人员通过将嵌入板安装于安装孔内部,然后在滑槽内移动第一转轴,操作人员可通过转动第二转轴将嵌入块调整至适宜位置,并将其安装于连接槽内侧,极大的装置的安装和拆解,同时操作人员通过对中空槽插入钢构,使得装置对卡孔有着固定效果,对装置的稳定性提供裨益。

15.4.利用支承槽和凹槽,操作人员进行结构搭建,通过支承槽和凹槽能够提供更大的搭建空间,对型钢外侧的空间布置有着更强的容纳效果。

附图说明

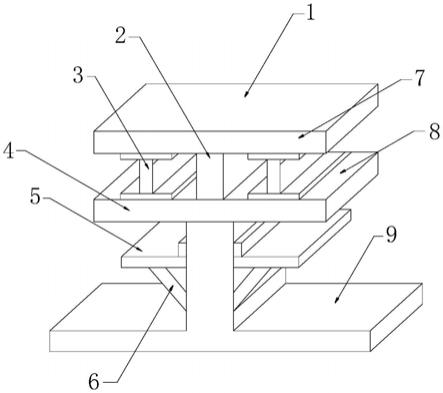

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的固定架结构示意图;

18.图3为本实用新型的侧架结构示意图;

19.图4为本实用连接柱安装结构示意图。

20.图中:上板1、连接柱2、主轴21、侧杆22、矩形槽23、嵌入杆24、工字钢3、下板4、支承槽5、侧架6、限制板61、嵌入板62、卡孔63、嵌入块64、侧板65、滑槽66、第一转轴67、支撑臂68、第二转轴69、防护涂层7、凹槽8、固定架9、插槽91、侧槽92、钢柱93、安装板94、稳定件 95、中空槽96、安装孔97、连接槽98、固定板99。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1至4,本实用新型提供一种技术方案:一种船舶用便于安装的型钢,包括下板4和侧架6,下板4安装于侧架6上方,侧架6安装于固定架 9上方两侧,侧架6与下板4之间设置有支承槽5,下板4上方与连接柱2固定连接,连接柱2上方与上板1固定连接,上板1与下板4之间设置有凹槽 8,凹槽8中部内侧安装有工字钢3,操作人员进行结构搭建,通过支承槽5 和凹槽8能够提供更大的搭建空间,对型钢外侧的空间布置有着更强的容纳效果。

23.进一步地,上板1、下板4和固定架9表面均设置有防护涂层7,上板1 作为主要的支撑接触面,其表面承受了较大的力,通下方两侧设置的工字钢3,能够极大的增强上板1的支撑能力,使得压力的分布更加均匀,是固定架9作为最主要的支撑结构,增强装置的安全性,在防护涂层7的作用下,型钢在潮湿环境下拥有更加良好的耐腐蚀性,提高型钢的使用寿命,工字钢3外侧与上板1对齐,上板1长度较下板4小两厘米。

24.进一步地,固定架9还包括插槽91、侧槽92、钢柱93、安装板94、稳定件95、中空槽96、安装孔97、连接槽98和固定板99,安装板94中部设置有钢柱93,钢柱93中部设置有插槽91,插槽91下方两侧设置有侧槽92,侧槽92两侧设置有连接槽98,连接槽98上方设置有安装孔97,插槽91两侧设置有中空槽96,安装板94下方通过固定板99与稳定件95固定连接。

25.进一步地,插槽91中部下方呈中空,侧槽92较钢柱93窄一厘米,中空槽96与连接槽98连通,连接槽98设置为矩形多孔。

26.进一步地,侧架6还包括限制板61、嵌入板62、卡孔63、嵌入块64、侧板65、滑槽66、第一转轴67、支撑臂68和第二转轴69,侧板65内侧设置有限制板61,限制板61内侧安装有嵌入板62,侧板65下方内部设置有滑槽 66,滑槽66下方安装有第一转轴67,第一转轴67下方与支撑臂68转动连接,支撑臂68下方安装有第二转轴69,第二转轴69左侧与嵌入块64转动连接,嵌入块64上方设置有卡孔63。

27.进一步地,嵌入板62为侧板65厚度的一半,嵌入板62设置有两组安装于侧板65两侧,第一转轴67的最大转动角度为一百八十度,操作人员通过将嵌入板62安装于安装孔97内部,然后在滑槽66内移动第一转轴67,操作人员可通过转动第二转轴69将嵌入块64调整至适宜位置,并将其安装于连接槽98内侧,极大的装置的安装和拆解,同时操作人员通过对中空槽96插入钢构,使得装置对卡孔63有着固定效果,对装置的稳定性提供裨益。

28.进一步地,连接柱2还包括主轴21、侧杆22、矩形槽23和嵌入杆24,主轴21下方中部设置为嵌入杆24,嵌入杆24两侧设置有矩形槽23,主轴21 下方两侧设置为侧杆22,操作人员通过插槽91将主轴21安装于钢柱93上方,嵌入杆24会安装于插槽91内侧中部,嵌入杆21两侧的侧杆22会于侧槽92相嵌合,采用拼接的方式使得型钢形成整体,避免了焊接时受外界影响,极大的便于安装且有极强的稳定性。

29.工作原理:实际工作时,上板1作为主要的支撑接触面,其表面承受了较大的力,通下方两侧设置的工字钢3,能够极大的增强上板1的支撑能力,使得压力的分布更加均匀,是固定架9作为最主要的支撑结构,在防护涂层7的作用下,型钢在潮湿环境下拥有更加良好的耐腐蚀性,操作人员通过插槽91 将主轴21安装于钢柱93上方,嵌入杆24会安装于插槽91内侧中部,嵌入杆21两侧的侧杆22会于侧槽92相嵌合,采用拼接的方式使得型钢形成整体,避免了焊接时受外界影响,操作人员通过将嵌入板62安装于安装孔97内部,然后在滑槽66内移动第一转轴67,操作人员可通过转动第二转轴69将嵌入块64调整至适宜位置,并将其安装于连接槽98内侧,极大的装置的安装和拆解,操作人员通过对中空槽96插入钢构,使得装置对卡孔63有着固定效果,操作人员进行结构搭建,通过支承槽5和凹槽8能够提供更大的搭建空间。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。