1.本发明属于船舶建造技术领域,具体涉及一种船舶内外场焊接用对中装置及其使用方法。

背景技术:

2.在船舶制造领域中,经常会碰到焊接两段管子的情况,以此来满足现场安装的需求,但在实际工作中,由于缺少固定管子的辅助工装,工人一只手拿焊枪、另一只手来调整被焊物体,通过双眼观察很难实现准确对中,导致焊接出来的管子容易产生对接口位置的偏移、对接口角度的偏差,影响后续安装和使用。

技术实现要素:

3.针对现有技术中存在的问题,本发明提供一种船舶内外场焊接用对中装置,本发明能够固定两端施工的管子,解放施工人员的双手,具有结构简单、操作便捷、携带方便的特点,能够满足日常焊接的精度要求。此外,本发明还要提供一种船舶内外场焊接用对中装置的使用方法。

4.为实现上述目的,本发明采用以下技术方案:

5.本发明的第一方面,提供一种船舶内外场焊接用对中装置,包括支架、螺杆、底座、第一角铁、第二角铁、上端螺母及下端螺母,所述支架呈l型,包括垂直连接的第一支板与第二支板,所述第二支板的端部焊接于所述底座上,所述第一支板上开设有通孔,所述上端螺母安装于所述第一支板的上端面,所述下端螺母安装于所述第一支板的下端面,所述上端螺母的螺纹孔、所述下端螺母的螺纹孔与所述通孔连通,所述螺杆与所述上端螺母、所述下端螺母螺纹连接,所述螺杆位于所述支架内侧的一端设置有橡胶套,所述第一角铁、所述第二角铁焊接形成十字型结构,所述十字型结构焊接于所述底座上,所述底板上至少设置有两个所述支架。

6.作为优选的技术方案,所述螺杆位于所述支架外侧的一端焊接连接有手柄。

7.作为优选的技术方案,所述支架设置为四个,四个所述支架两两对称分布于所述底座的两侧。

8.作为优选的技术方案,所述十字型结构位于两组支架之间的区域切割形成空槽。

9.作为优选的技术方案,所述十字型结构与所述第二支板焊接连接。

10.作为优选的技术方案,所述通孔的直径大于螺杆的外螺纹直径。

11.本发明的第二方面,提供一种船舶内外场焊接用对中装置的使用方法,包括以下步骤:

12.步骤一、底座放置在地面或可支撑物体上,使得第一支板呈水平状态;

13.步骤二、旋松螺杆,使螺杆向上运动;

14.步骤三、将需要对接的第一管道、第二管道分别放置在十字型结构上,将接口靠拢贴合;

15.步骤四、双手调整螺杆的高低,通过螺杆的顶撑保证两根管子的对中;

16.步骤五、旋紧螺栓,检查管子的对中情况,在该视角下进行点焊;

17.步骤六、点焊固定后,旋松所有螺杆,旋转第一管道与第二管道,使未施焊部分朝外;

18.步骤七、重复步骤四、步骤五、步骤六直至焊缝全部焊接结束。

19.与现有技术相比,本发明具有以下技术效果:本发明能够应用于各类内场及外场施工环境,提高焊接作业的准确性和便捷性,实现了单人单工装的作业要求,间接地提升了作业效率,解决了以往在没有辅助工装的背景下,单人焊接两根管子时,对接口位置偏移、角度偏差等问题。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

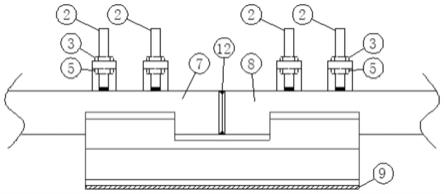

21.图1为本发明对中装置的主视图。

22.图2为本发明对中装置的俯视图。

23.图3为本发明对中装置的侧视图。

24.其中,附图标记具体说明如下:手柄1、螺杆2、上端螺母3、支架4、下端螺母5、橡胶套6、第一管道7、第二管道8、底座9、第一角铁10、第二角铁11、管子对接坡口。

具体实施方式

25.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.实施例1

27.本实施例提供一种船舶内外场焊接用对中装置,包括手柄1、螺杆2、支架4、上端螺母3、下端螺母5、底座9、第一角铁10及第二角铁11。

28.手柄1与螺杆2的端头焊接呈一体,外形呈直角状,双手转动手柄1,实现螺杆2旋转,达到上下位置的移动。螺杆2与上端螺母3、下端螺母5均未螺纹连接。

29.支架4由两根角铁焊接而形成,外形呈直角状,包括第一支板与第二支板,第一支板水平设置,第一支板上钻有通孔,孔的直径大于螺杆2外螺纹的直径,小于上端螺母3、下端螺母5的对比尺寸,上端螺母3焊接于第一支板的上平面,下端螺母5焊接于第一支板的下平面,上端螺母3、下端螺母5的螺纹孔与通孔连通,孔内穿过螺杆2,保证螺杆2能够上下移动。

30.橡胶套6套在螺杆2的端部,当螺杆2顶撑到第一管道7与第二管道8时,起到缓冲与保护的作用,防止薄壁管受力变形。

31.第一管道7与第二管道8为钢管或其他材质的管子。

32.底座9与第一角铁10、第二角铁11、支架4焊接呈一体,起到整个装置底部加强的目的。第一角铁10与第二角铁11焊接形成十字交叉结构,在靠近管端焊接的位置,需要切割出一段空槽,用于后续的焊接作业。十字交叉结构与第二支板焊接连接。

33.第一管道7、第二管道8对接的位置设置有对接坡口,对接坡口砂轮机倒角所成,用于后续焊接使用。

34.实施例2

35.本实施提供一种船舶内外场焊接用对中装置的使用方法,包括以下步骤:

36.步骤一、底座9放置在地面或可支撑物体上,使得第一支板呈水平状态;

37.步骤二、旋松螺杆2,使螺杆2向上运动;

38.步骤三、将需要对接的第一管道7、第二管道8分别放置在十字型结构上,将接口靠拢贴合,第一管道7与第二管道8对接部分设置有管子对接坡口12;

39.步骤四、双手调整螺杆2的高低,通过螺杆2的顶撑保证两根管子的对中;

40.步骤五、旋紧螺栓,检查管子的对中情况,在该视角下进行点焊;

41.步骤六、点焊固定后,旋松所有螺杆2,旋转第一管道7与第二管道8,使未施焊部分朝外;

42.步骤七、重复步骤四、步骤五、步骤六直至焊缝全部焊接结束。旋松所有的螺杆2,将第一管道7、第二管道8取出。

43.以往在没有辅助工具的帮助下,现场施工中焊接两段管子需要两名焊工才能完成,一名焊工双手扶正两根管子,另一名焊工进行焊接。而在使用新型工装后,可节省一名焊工的经费开支,经计算,过去一年的时间内,本部门所有在建船舶上,共完成了5万多条焊缝,需要50名焊工,平均每名焊工每天完成的焊缝数量约8条,根据一名焊工30元/小时的工资计算,可节省25名焊工的经费开支,30元/小时x8小时x250天/年=60000元,即一年可节省约6万元,这仅仅是本部门一年所节省的经费,若将工装推广至全厂,按照5年一个轮回计算,预计可节省120万元。

44.尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。