1.本实用新型属于液化气体船舶技术领域,具体涉及一种移动组合式回气处理装置。

背景技术:

2.lng船和lpg船都是液化气体船舶,主要运输液化天然气和液化石油气,液化气体运输船还包括其他液化气体的运输船舶,例如液氨运输船、液氢运输船等船舶,双燃料船舶是指采用液化气体为主要燃料的船舶,包括lng动力船、lpg动力船、液氨动力船、液氢动力船等。由于我国的环境保护政策已从过去的污染末端治理转变到源头控制和生产全过程控制。清洁生产是实施可持续发展战略的重大行动,是推进经济增长方式转变的客观要求,所以液化气体的运输船和动力船的地位越来越重要。在对液化气体运输船舶和以液化气体为燃料的动力船舶进行液化气体燃料船舶移动加注或者气试过程中,会产生大量无法回收利用的石油气或天然气等回气气体,现有的处理方式是直接排放到大气中,但这样给大气生态环境带来污染和危害,为了不对大气生态环境和生产环境造成污染和危害,需要对回气进行处理。

技术实现要素:

3.技术问题:针对现有技术中存在的上述问题,本实用新型所要解决的技术问题在于提供一种安全高效环保的移动组合式回气处理装置。

4.技术方案:为了解决上述技术问题,本实用新型采用的技术方案如下:

5.一种移动组合式回气处理装置,包括燃烧筒和气体接头排,所述燃烧筒和气体接头排之间通过回气管路、点火气体管路和氮气管路连接,所述气体接头排内设有与回气管路连接的回气接头、与点火气体管路连接的点火气体接头以及与氮气管路连接的氮气接头,所述回气管路的出气端位于燃烧筒内,所述点火气体管路的喷嘴位于燃烧筒内,所述氮气管路的尾端与回气管路连接。

6.进一步的,所述出气端数量在一个以上,所述喷嘴数量在一个以上。

7.进一步的,所述回气管路靠近燃烧筒的一端设有第一阻火器,所述点火气体管路靠近燃烧筒的一端设有第二阻火器。

8.进一步的,所述回气管路靠近气体接头排一端设有流量计,所述回气管路上还设有回气压力表、回气压力变送器、回气温度表、回气温度变送器。

9.进一步的,所述点火气体管路上还设有点火气体压力表和点火气体压力变送器,所述氮气管路上还设有氮气压力表和氮气压力变送器。

10.进一步的,所述回气管路上还设有直排管,所述直排管上设有直排阀。

11.进一步的,所述燃烧筒内壁设有防火隔热层,底部设有防热辐射消音屏。

12.进一步的,所述燃烧筒上设有火焰观察口和火焰检测仪。

13.进一步的,所述燃烧筒上还设有鼓风机。

14.进一步的,所述燃烧筒、回气管路、点火气体管路和氮气管路一体化设置构成一体化处理单元,所述一体化处理单元数量为一个或一个以上。

15.有益效果:与现有技术相比,本实用新型具有以下优点:通过燃烧筒、管路及安全设施的配合对回气进行燃烧处理,安全高效且不会对大气生态环境造成破坏;燃烧筒相对密封,外界看不到明火且对外界造成热辐射范围小,安全且燃烧效率高;可设置多个包含燃烧筒和管路的一体化处理单元,将回气处理装置规范化、模块化,移动化,适用不同类型、不同回气量的液化气体船舶,装置整体便于快速运输和组合安装,便捷性好、灵活性高。

附图说明

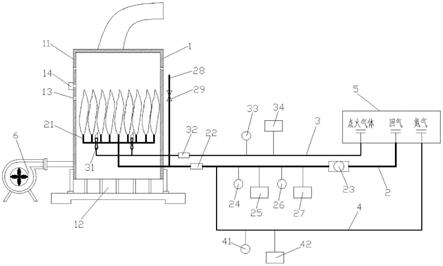

16.图1是本实用新型系统结构示意图。

具体实施方式

17.下面结合具体实施例,进一步阐明本发明,实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

18.如图1所示,一种移动组合式回气处理装置,包括燃烧筒1和气体接头排5,燃烧筒1和气体接头排5之间通过回气管路2、点火气体管路3和氮气管路4连接,气体接头排5内设有与回气管路2连接的回气接头,回气接头与液化气体船舶气试及加注液化气体时排出的天然气或者石油气等回气的排出管路相连接;还设有与点火气体管路3连接的点火气体接头,点火气体接头连接用来在燃烧筒1内进行点火的气体管路,点火气源由装置自带;还设有与氮气管路4连接的氮气接头,氮气接头用来连接装置自带的氮气气源;回气管路2的出气端21位于燃烧筒1内,出气端21数量设置有多个并均匀分布在燃烧筒1内(可呈直线排列分布或环形排列分布),船舶排出的天然气回气从出气端21排出,点火气体管路3的喷嘴31位于燃烧筒1内,喷嘴31有两个并设置在靠近出气端21的位置,喷嘴31喷出点火气体,通过内部设置的点火装置,在喷嘴31处形成长明的火源,可以用来引燃出气端21处喷出的天然气回气,回气持续燃烧从而达到天然气回气处理的目的,处理过程环保高效,不会对生态环境造成污染、不会对生产环境造成危害;氮气管路4的尾端与回气管路2连接,从而利用氮气对回气管路2进行吹扫,在进行回气处理前可以利用氮气对回气管路和燃烧筒1内进行预吹扫,防止燃烧筒1内发生爆燃。

19.为了提高回气管路2和点火气体管路3的安全性,在回气管路2靠近燃烧筒1的一端设有第一阻火器22,具有防回火安全作用,与氮气预吹扫配合提高安全性;点火气体管路3靠近燃烧筒1的一端设有第二阻火器32,防止点火气体管路3处回火。

20.回气管路2靠近气体接头排5一端设有流量计23,流量计23用来监测回气管路2内通过的气体流量,方便工作人员进行监测和统计控制,回气管路2上还设有回气压力表24、回气压力变送器25、回气温度表26、回气温度变送器27,且回气压力变送器25和回气温度变送器27将数据发送到控制室的设备自带的集成控制系统,多种仪表用来对回气管路2内的压力和温度数据进行现场监测和远程监测,回气管路上还设有直排管28,气试过程中用氮气进行燃料舱干燥惰化或用液氮进行冷却试验,后期船舶舱内排出的气体中氮气含量逐渐增多,当回气管路2内的气体全部变成氮气时可直接排放,直排管28设置在靠近燃烧筒1端的管路上,直排管28上设有直排阀29,通过直排阀29回气管路2内的气体可直接排入大气。

21.点火气体管路3上还设有点火气体压力表33和点火气体压力变送器34,用来监测点火气体管路3内点火气体的压力数据。氮气管路4上还设有氮气压力表41和氮气压力变送器42,用来监测氮气管路4内氮气的压力数据。这些数据都发送至装置的控制系统,回气管路2、点火气体管路3和氮气管路4上设有多个阀门,通过预先设定的程序,控制系统能够根据接收的数据对管路上的阀门进行控制。

22.燃烧筒1可以设置成圆柱体形且内壁设有防火隔热层11,防火隔热层11可以采用耐火陶瓷纤维,燃烧筒1的外壳可以采用碳钢制成,耐火陶瓷纤维的固定方式采用u型钉、表面固化剂及不锈钢网,其不受下雨或筒体内部温度急速变化的影响,同时具有良好的吸音降噪特性,燃烧筒1的设计使得回气处理过程封闭,外界看不见火光,没有光污染,低热辐射;燃烧筒1底部设有防热辐射消音屏12,防热辐射消音屏12在可以流通空气的同时还可以对燃烧筒1底部进行隔热,防止对燃烧筒1内过高的温度对底部放置的平台造成损坏,天然气等回气燃烧后的热烟气在圆筒的抽力作用下,从顶部排出,从而在燃烧区域形成了一定负压,这样外界的空气就能够自动地通过防热辐射消音屏从底部源源不断地进入火炬筒体内,以保证回气燃烧所需要的足够的空气量,进入筒体内的空气可以在布风器的作用下使回气与空气达到最佳混合,从而实现无烟燃烧;多余的空气与烟气混合从而有效地降低烟气排出温度,极大减少烟气对周围环境的热辐射能力,回气的燃烧火焰及燃烧高温区域均封闭在燃烧筒1内,从而避免了回气燃烧时火焰热辐射的外泄,因此外界看不见火光,感觉不到火焰热辐射;燃烧筒1上设有火焰观察口13和火焰检测仪14,人员可以通过火焰观察口13直接观察到燃烧筒1内火焰情况,火焰检测仪14可以接入控制系统,形成安全保护,为了提高燃烧筒1内的燃烧效率,在燃烧筒1侧面还可以设置鼓风机6,当自然吸气不能满足充分燃烧的需求时可启动鼓风机6进行鼓风。

23.为了提高回气的处理效率,燃烧筒1、回气管路2、点火气体管路3和氮气管路4的数量可分别设置多个,每个燃烧筒1、回气管路2、点火气体管路3和氮气管路4组成一个一体化处理单元,例如可根据液化气体船舶排放量同时设置3个一体化处理单元(包括第一处理单元、第二处理单元、第三处理单元)与气体接头排5连接,来处理液化气体船舶排出的大量的回气(液化气体船舶包括了现在的lng运输船、lpg运输船、lng动力船、lpg动力船以及未来的甲醇、氨、氢类等液化气体的运输及动力船舶),排放的回气进入气体接头排5后首先通过第一处理单元进行燃烧处理,如果排放回气量较大,第二个处理单元上的控制阀会开启并参与燃烧处理,回气压力进一步增加时第三单元会开启并参与回气燃烧处理,三级处理可以适应不同回气量的情况,确保最小排放量或最大事故排放量时均能稳定燃烧处理,经济环保且提高液化气体船舶安全性,每个一体化处理单元可以采用集装箱放置,形成固定的模块,便于快速运输和组合安装,不需要使用时也便于存放,提高了回气处理装置的便捷性和灵活性,回气处理装置整体规范化、模块化、移动化,填补液化气体船舶回气处理装置市场的空白。

24.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。