1.本实用新型涉及数控机床技术领域,尤其涉及一种无管式双路真空结构及其转动翻片机构。

背景技术:

2.自动化加工中心能实现对加工件从原料到成品的全自动化操作,在自动化加工中心通常设有自动上下料功能的取换料机械手,便于对加工件的取放。中国专利cn104890422a、cn106985064a和cn106985583a中均涉及了一种用于自动化加工中心进行自动上下料操作的上下料装置,其转动机构包括一转动杆,转动杆上设置沿转动杆轴向排列的转动块,转动块上设置有能拾取或释放玻璃板板材的取放部,取放部为设在转动块两相对侧的吸盘组,吸盘组通过气管与真空源连通,气管连接在转动杆上。但在生产实践中发现该装置仍然存在以下问题:

3.1、转动杆一端固定在第二滑台上,为悬臂杆,需要采用304不锈钢等高刚性材料制作,避免因刚性差而弯曲变形,但会导致转动杆加工难度大,制作成本高;

4.2、连通气管与真空源的气管裸露在转动杆外部,气管容易损坏且影响整体结构的美观性。

技术实现要素:

5.为了克服上述现有技术所述的至少一种缺陷,本实用新型提供一种无管式双路真空结构及其转动翻片机构。

6.本实用新型为解决其问题所采用的技术方案是:

7.第一方面,本实用新型提供了一种无管式双路真空结构,包括转动杆、若干连接于所述转动杆的转动件以及与所述转动杆活动连接的回转气接头,其中:

8.所述转动件的两相对侧上分别设有用于取放板材的吸盘组;

9.所述回转气接头、所述转动杆与若干所述转动件之间的内部设有两条互不干扰的气体腔道,两条所述气体腔道分别连通至两所述吸盘组,以使两所述吸盘组独立工作。

10.进一步地,所述气体腔道包括依次顺序连通的设于所述回转气接头内的接头气道、设于所述转动杆上的杆进气孔、设于所述转动杆内的杆气道、设于所述转动杆上的若干杆出气孔以及设于所述转动件内的件气道和若干件出气孔;

11.所述吸盘组包括若干吸盘,若干所述吸盘与若干所述件出气孔一一对应连通,以使所述气体腔道连通所述吸盘进行吸附或释放操作。

12.进一步地,所述回转气接头上设有用于活动穿接所述转动杆的通孔,所述通孔的周侧面设有与所述接头气道连通的环形槽,以使所述转动杆转动时,所述杆进气孔与所述接头气道保持连通。

13.进一步地,所述环形槽的两侧均设有密封槽,所述密封槽内设有o型圈,以使所述回转气接头与所述转动杆连接时经过两所述环形槽的气体不泄漏且互不干扰。

14.进一步地,所述转动件内还设有若干连通气道,若干所述连通气道用于连通所述件气道与若干所述件出气孔。

15.进一步地,所述转动杆的端部设有若干杆堵头,若干所述杆堵头用于封堵所述杆气道的端部,以使所述杆气道与外界隔离。

16.进一步地,所述转动件包括取放块以及固定块,所述固定块将所述取放块固定连接于所述转动杆上。

17.进一步地,所述取放块上设有若干块堵头,若干所述块堵头用于封堵所述连通气道的端部,以使所述连通气道与外界隔离。

18.第二方面,本实用新型还提供了一种转动翻片机构,包括支撑架以及如上述所述的无管式双路真空结构;

19.所述回转气接头固定连接于其中一个所述连接板上;

20.所述支撑架包括横板以及与所述横板连接的至少两个连接板,全部连接板均与所述转动杆活动连接以形成对所述转动杆的多点支撑。

21.进一步地,还包括旋转驱动机构;

22.所述旋转驱动机构包括连接于所述横板上的回转驱动件以及连接所述回转驱动件与所述转动杆的同步带组件,所述回转驱动件驱动所述同步带组件以带动所述转动杆转动。

23.综上所述,本实用新型提供的无管式双路真空结构及其转动翻片机构具有如下技术效果:

24.本实用新型所提供的无管式双路真空结构将气体腔道设置于回转气接头、转动杆和转动件的内部,提高整体结构外观的美观性,避免气管外露容易损坏和转动杆进行转动时发生气管缠绕影响转动杆的转动。具有无管式双路真空结构的转动翻片机构,整体结构简便美观,且避免了转动杆的转动对外露气管的扭转破坏,并通过两连接板活动连接转动杆,增加转动杆的支撑点,提高转动杆的稳定性,避免转动杆因单侧悬挂而容易弯曲变形,同时能降低对转动杆的刚性要求,便于加工制造,降低制造成本。

25.本实用新型的其他有益效果将在具体实施方式中展出。

附图说明

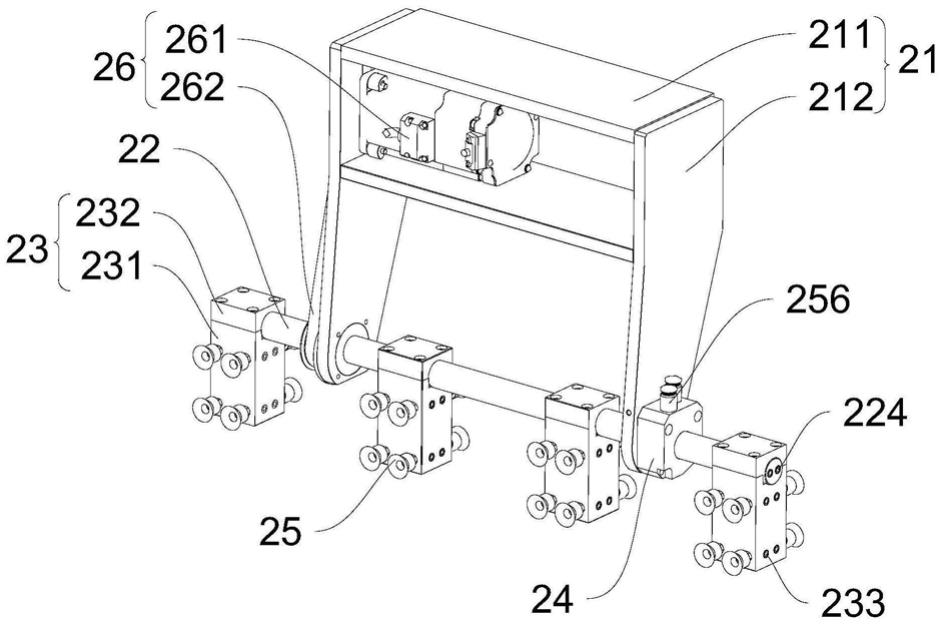

26.图1为本实用新型实施例转动翻片机构的结构示意图

27.图2为本实用新型实施例回转气机头的结构剖视示意图;

28.图3为本实用新型实施例转动杆的结构示意图

29.图4为本实用新型实施例转动杆沿某一杆气道的剖视示意图

30.图5为本实用新型实施例取放块的纵向剖视示意图;

31.图6为本实用新型实施例取放块的横向剖视示意图;

32.图7为本实用新型实施例转动翻片机构正视图的局部剖视示意图;

33.图8为图7中的a部放大图;

34.图9为图7中的b部放大图;

35.图10为本实用新型实施例取换料机械手的结构示意图。

36.其中,附图标记含义如下:

37.1、龙门悬架式驱动机构;11、支架;12、y轴滑台;13、y轴驱动组件;14、x轴滑台;15、x轴驱动组件;16、z轴滑台;17、z轴驱动组件; 2、转动翻片机构;21、支撑架;211、横板;212、连接板;22、转动杆; 221、杆气道;222、杆进气孔;223、杆出气孔;224、杆堵头;225、挡圈槽;226、挡圈;227、轴承;23、转动件;231、取放块;2311、件气道; 2312、件出气孔;2313、连通气道;232、固定块;233、块堵头;234、密封圈;24、回转气接头;241、接头气道;242、通孔;243、环形槽;244、密封槽;245、o型圈;256、气管接头;25、吸盘组;251、吸盘;26、旋转驱动机构;261、回转驱动件;262、同步带组件。

具体实施方式

38.为了更好地理解和实施,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

39.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

40.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本实用新型。

41.参阅图1-8,本实用新型公开了一种取换料机械手,包括龙门悬架式驱动机构1以及设置在龙门悬架式驱动机构1上的的无管式双路转动翻片机构2。该设备通常用于机床中进行自动取换料。

42.再参阅图1,一些实施例中,龙门悬架式驱动机构1包括两相对设置的支架11、设置于两支架11之间的y轴滑台12、驱动y轴滑台12的y 轴驱动组件13、设置于y轴滑台12上的x轴滑台14、驱动x轴滑台14 的x轴驱动组件15、设置于x轴滑台14上的z轴滑台16以及驱动z轴滑台16的z轴驱动组件17,转动翻片机构2连接于z轴滑台16的下方。龙门悬架式驱动机构1驱动转动翻片机构2在机床上方做空间运动,以完成对机床的自动取换料操作。

43.以下具体介绍转动翻片机构2:

44.参阅图1-6,转动翻片机构2包括支撑架21、转动杆22、若干连接于转动杆22的转动件23、与转动杆22活动连接的回转气接头24以及驱动转动杆22转动的旋转驱动机构26;支撑架21包括横板211以及与横板211 连接的至少两个连接板212,全部连接板212均与转动杆22活动连接以形成对转动杆22的多点支撑;回转气接头24固定连接于其中一个连接板212 上;转动件23的两相对侧上分别设有用于取放板材的吸盘组25;回转气接头24、转动杆22与若干转动件23之间的内部设有两条互不干扰的气体腔道,两条气体腔道分别连通至两吸盘组25,以使两吸盘组25独立工作。采用吸盘251抓取板材,既能轻易抓取,又能避免板材在抓取过程中损坏。将气体腔道设置于回转气接头24、转动杆22和转动件23的内部,提高整体结构外观的美观性,避免气管外露容易损坏和转动杆22进行转动时发生气管缠绕影响转动杆22的转动;通过两连接板212活动连接转动杆22,增加转动杆22的支撑点,提高转动杆22的稳定性,避免转动杆22因单侧悬挂而容易弯曲变形,同时能降低对转动杆22的刚性要求,便于加工制造,降低制造成本。

45.其中,本实用新型实施例以四个间隔均匀设置的转动件23为示例,但实际产品不仅限于本实施例所指出的转动件23的数量。

46.具体的,气体腔道包括依次顺序连通的设于回转气接头24内的接头气道241、设于转动杆22上的杆进气孔222、设于转动杆22内的杆气道221、设于转动杆22上的若干杆出气孔223以及设于转动件23内的件气道2311 和若干件出气孔2312;吸盘组25包括若干吸盘251,若干吸盘251与若干件出气孔2312一一对应连通,以使气体腔道连通吸盘251进行吸附或释放操作。本实用新型实施例以吸盘组25包括四个阵列设置的吸盘251为示例,但实际产品不仅限于本实施例所指出的吸盘251的数量以及排列方式,如呈三个吸盘251呈三角形方式设置。

47.参阅图2、7和9,一些实施例中,回转气接头24上设有用于活动穿接转动杆22的通孔242,通孔242的周侧面设有与接头气道241连通的环形槽243,以使转动杆22转动时,杆进气孔222与接头气道241保持连通。环形槽243的两侧均设有密封槽244,密封槽244内设有o型圈245,以使回转气接头24与转动杆22连接时经过两环形槽243的气体不泄漏且互不干扰。另外,回转气接头24上设有连接真空源气管的气管接头256,气管接头256连通接头气道241。

48.参阅图1、3、4和8,一些实施例中,转动杆22的端部设有若干杆堵头224,若干杆堵头224用于封堵杆气道221的端部,以使杆气道221与外界隔离。在转动杆22的轴向钻取杆气道221,是从杆的端部钻孔,因此杆气道221会有连通外接的一端或两端气口。为了使杆气道221在形成的气体腔道中与外接空气隔离,设置杆堵头224去封堵钻取的杆气道221的端部。连接板212与转动杆22之间设有轴承227,轴承227的外圈连接在连接板212上,轴承227的内圈连接在转动杆22外表面。转动杆22外表面上设置有内置挡圈226的挡圈槽225。挡圈226卡在挡圈槽225里,限制轴承227的内圈做轴向移动。

49.参阅图1、5、6和8,一些实施例中,转动件23内还设有若干连通气道2313,若干连通气道2313用于连通件气道2311与若干件出气孔2312。转动件23包括取放块231以及固定块232,固定块232将取放块231固定连接于转动杆22上。转动杆22的杆出气孔223与转动件23的件气道2311 连接处设有密封圈234,其保证气体腔道经过该连接处时不会发生气体泄漏。取放块231上设有若干块堵头233,若干块堵头233用于封堵连通气道 2313的端部,以使连通气道2313与外界隔离。在取放块231上加工连通气道2313,是从侧面钻孔,因此必须设置块堵头233以封堵转孔。

50.参阅图1,一些实施例中,旋转驱动机构26包括连接于横板211上的回转驱动件261以及连接回转驱动件261与转动杆22的同步带组件262,回转驱动件261驱动同步带组件262以带动转动杆22转动。其中,回转驱动件261可以为伺服电机、步进电机等。

51.本实用新型转动翻片机构2整体结构简便美观,气体腔道设置在内部,没有外露在转动杆22的表面,避免了转动杆22的转动对外露气管的扭转破坏。

52.本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。