1.本发明涉及船舶建造技术领域,特别是涉及一种船舶尾鳍结构原地横移起浮装置及方法。

背景技术:

2.在船舶建造过程中船舶起浮出坞是产品在建造完毕后必不可少的步骤,具有尾鳍结构的船舶,由于其特殊的结构特点需要在其艉部50米长度区域设置多个高支撑,来保证其尾鳍结构不会产生下沉变形。由于船舶在起浮后,高支撑的顶部是高于尾鳍部分的外板和螺旋桨叶、舵叶等,因此船舶在出坞前必须先在坞内完成50

‑

70米纵向移动,确保高支撑顶部不会和船体产生碰撞后再进行出坞的其他动态位移。

3.因此在船坞布置坞位时针对此类船型将产生很大的局限性,从而导致宝贵的船坞空间无法得到充分的利用。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种船舶尾鳍结构原地横移起浮装置,可以实现船舶在起浮后高支撑自动起升并定向缓慢倒下,从而使船舶可以在横向移位后再出坞。此外,本发明还要提供一种船舶尾鳍结构原地横移起浮方法。

5.为实现上述目的及其他相关目的,本发明采用以下技术方案:

6.本发明的第一方面,提供一种船舶尾鳍结构原地横移起浮装置,包括下层支撑结构、上层支撑结构及高支撑管,所述下层支撑结构包括支撑底座、固定套管、固定眼板及底座定滑轮,所述支撑底座为矩形,所述固定套管安装于所述支撑底座的四个端角部,所述固定套管的内部设置有顶撑弹簧,所述固定眼板安装于所述支撑底座相对的两侧,所述固定眼板上设置有定位孔,所述定位孔内设置有连接销轴,所述上层支撑结构包括支撑管底座、固定管柱、导向眼板,所述固定管柱、所述导向眼板焊接于所述支撑管底座的底部,所述固定管柱与所述固定套管相匹配,所述导向眼板沿纵向设置有长腰孔,所述导向眼板与所述固定眼板相匹配,所述长腰孔与所述定位孔通过所述连接销轴固定,所述高支撑管焊接于所述支撑管底座的上部。

7.作为优选的技术方案,所述固定套管与所述固定管柱上设置有相匹配的锁止销孔并通过插销固定。

8.作为优选的技术方案,所述固定眼板与所述支撑底座的连接线和所述支撑底座的边缘线倾斜设置。

9.作为优选的技术方案,所述高支撑管的侧壁上设置有高支撑定滑轮,所述高支撑定滑轮的正上方设置有钢丝绳眼板,所述钢丝绳眼板相对的一侧设置有三角支撑架。

10.作为优选的技术方案,所述固定管柱的长度大于所述固定套管的长度。

11.本发明的第二方面,提供一种船舶尾鳍结构原地横移起浮方法,采用上述的船舶尾鳍结构原地横移起浮装置,包括以下步骤:

12.步骤一、将支撑底座焊接于船坞地面预埋件上,将固定管柱嵌入到固定套管中,将连接销轴穿过定位孔及长腰孔;

13.步骤二、将压载铁压载支撑管底座上使得顶撑弹簧处于压缩状态,将固定管柱与固定套管固定后吊离压铁;

14.步骤三、计算高支撑管的长度,将高支撑柱焊接于支撑管底座的上部;

15.步骤四、在高支撑柱的顶部搁置墩木,吊装尾鳍结构压载到墩木上,待船舶建造往后起浮出坞;

16.步骤五、当船舶建造完毕后,船舶即将起浮出坞前,将钢丝绳的一端穿过底座定滑轮、钢丝绳定滑轮及钢丝绳眼板,拆除固定管柱与固定套管的固定,将钢丝绳的另一端与卷扬机进行连接,此时船体压载在高支撑管上方,支撑座依然保持压缩状态;

17.步骤六、当船舶起浮后,在顶撑弹簧的作用下,固定管柱从固定套管中脱离,在卷扬机的作用下使高支撑管逐渐定向倾倒;

18.步骤七、船舶在高支撑管倾倒后进行横向偏移实现出坞。

19.作为优选的技术方案,所述步骤二中,将固定套管与固定管柱上的锁止销孔通过插销固定。

20.作为优选的技术方案,所述步骤六中,高支撑管在倾倒时与尾鳍竖向的夹角为8度。

21.如上所述,本发明具有以下有益效果:

22.(1)本发明可以解决高支撑影响尾鳍结构船舶起浮后无法横移出坞的问题,从而解除了此类船型在坞内的布置局限,从而提高了船坞的使用效率,而且该发明中的可自倒式管式支撑底座形式结构简单,易于拆卸和保养,使用完毕后拆除存放占用场地小。

23.(2)本发明采用纯机械结构的自倒式支撑作为核心工装,不但免除了传统升降式支撑无法在水中浸泡、耐受性和稳定性差的问题,通过该方法可以增加船坞长度方向的空间利用率,因此可以显著提高船坞的使用效率。而且该方法中的工装,易于安装、保养且储存占地面积较小。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

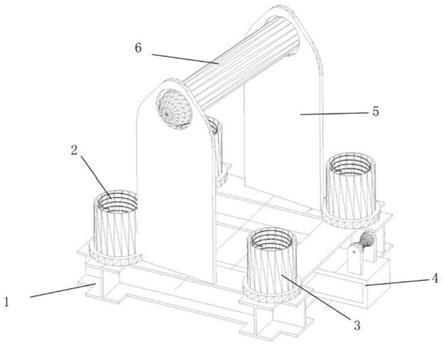

25.图1为本发明下层支撑结构的结构示意图。

26.图2为本发明上层支撑结构的正态结构示意图。

27.图3为本发明上层支撑结构的反太结构示意图。

28.图4为本发明高支撑管的结构示意图。

29.图5为本发明高支撑管的支撑状态示意图。

30.其中,附图标记具体说明如下:支撑底座1、顶撑弹簧2、固定套管3、底座定滑轮4、底座固定眼板5、底座连接轴销6、底座导向眼板7、固定式管柱8、锁止销孔9、支撑管底座10、高支撑定滑轮11、高支撑钢丝绳固定眼板12、三角支撑架13、高支撑14。

具体实施方式

31.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

32.请参阅图1至图5。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

33.实施例1

34.本实施例提供一种船舶尾鳍结构原地横移起浮装置,包括下层支撑结构、上层支撑结构及高支撑管14,下层支撑结构包括支撑底座1、固定套管3、固定眼板5及底座定滑轮4,支撑底座1为矩形,固定套管3安装于支撑底座1的四个端角部,固定套管3的内部设置有顶撑弹簧2,固定眼板5安装于支撑底座1相对的两侧,固定眼板5上设置有定位孔,定位孔内设置有连接销轴。上层支撑结构包括支撑管底座10、固定管柱、导向眼板7,固定管柱、导向眼板7焊接于支撑管底座10的底部,固定管柱与固定套管3相匹配,导向眼板7沿纵向设置有长腰孔,导向眼板7与固定眼板5相匹配,长腰孔与定位孔通过连接销轴固定,固定套管3与固定管柱上设置有相匹配的锁止销孔9并通过插销固定,固定管柱的长度大于固定套管3的长度。高支撑管14焊接于支撑管底座10的上部,高支撑管14的侧壁上设置有高支撑定滑轮11,高支撑定滑轮11的正上方设置有钢丝绳眼板12,钢丝绳眼板12相对的一侧设置有三角支撑架13。固定眼板5与支撑底座1的连接线和支撑底座1的边缘线倾斜设置。

35.实施例2

36.本实施例提供一种船舶尾鳍结构原地横移起浮方法,包括以下步骤:

37.步骤一、在船舶尾鳍结构搭载前,对其艉部支撑位置设置原地横移起浮装置,将支撑底座1焊接在船坞地面预埋件上,将支撑管底座10上的固定管柱8嵌入到固定套管3中,通过连接轴销6穿过固定眼板5和导向眼板7。此时由于顶撑弹簧的作用力,使支撑管底座10、固定管柱8处于悬浮状态。

38.步骤二、通过5吨的压载铁压载在支撑管底座使整个横移起浮装置处于压缩状态,采用插销穿过固定管柱8和固定套管3侧面的锁止销孔9,使整顶升弹簧保持压缩状态,此时吊离压铁。

39.步骤三、根据支撑位置对应的从地面至外板的理论高度减去支撑底座1被载荷物压载后的高度1.2米,再减去高支撑管14顶部至外板需要放置墩木的高度0.3米,得出应获取的高度值即为高支撑管14需要选用的高度。由于本发明四根顶撑弹簧2总的顶升力为4吨,因此其上可摆放的高支撑管14总重量应控制在3.7吨以内。如采用壁厚为10毫米,直径为990毫米的高支撑管14,则高支撑管14最大高度应不大于15米。将选用的高支撑管14装焊在支撑管底座10的上表面。此时横移起浮装置支撑状态即安装完毕,布置横移起浮装置应控制两个支撑前后之间4.3米的间距。

40.步骤四、在高支撑管14的顶部放置常规搁置墩木,吊装尾鳍部分船体结构压载到

对应的支撑位置,等待船舶建造完毕后起浮出坞。

41.步骤五、当船舶建造完毕后,船舶即将起浮出坞前,将一根牵引钢丝绳一端穿过底座定滑轮4、高支撑定滑轮11,并将其端部和钢丝绳眼板12进行固定,将牵引钢丝绳的另一端与卷扬机进行连接。将锁止销孔9中锁止销拆除,此时由于船体压载在高支撑管14上方因此支撑座依然保持压缩状态。

42.步骤六、当船舶起浮后,此时支撑整体由于失去压载力,因为顶撑弹簧2的顶撑作用力,整个可自倒式管式支撑底座的上层部分即包含支撑管底座10,固定管柱8,底座导向眼板7在内的组合体将沿着底座导向眼板7的腰圆孔产生垂直方向的上升,由于固定套管3的深度为220毫米,而导向眼板7腰圆导向行程为500毫米。因此可使固定管柱8脱离固定式固定套管3,但由于卷扬机连接钢丝绳所产生的牵引力,此时高支撑管14并不会倾倒。通过卷扬机不断的输送钢丝绳,及三角支撑架13处对应高支撑管内部的压载板可使高支撑逐渐定向倾倒。由于三角支撑架13坐落到地面处。由于固定眼板5和导向眼板7存在水平方向8度的角度,因此倾倒后可以使高支撑管14之间产生每4.3米0.6米的平行距离,从而使前后高支撑14不会相碰。

43.步骤7、如图四所示,船舶在高支撑管14倾倒后逐步进行横向偏移实现出坞,由于高支撑管14在可控状态下通过可自倒式管式支撑管座及钢丝绳的作用力实现了倾倒,因此船舶船坞过程尾鳍将不受支撑的限制。

44.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。