1.本发明涉及船舶建造领域,具体涉及一种大型集装箱船隔舱导轨双面预装方法。

背景技术:

2.随着大型集装箱船建造周期越来越短,需要针对集装箱船的特点进行逐步缩短建造周期。集装箱船舶仓容控制要求高、隔舱数量多,在主船体建造中一直是一个难点。导轨安装是影响隔舱完整性,及后续吊箱试验、堆箱试验等关键节点。安装目前集装箱船隔舱导轨都是在分段阶段预装一面,因精度要求高、隔舱变形大因素,另外一面导轨在总组阶段安装,这样大大影响了总组时间、总组胎位积压时间过长,建造效率低下,隔舱无法成型,集装箱船底部、舷侧等总段,结构简单总装周期短,这将无法与隔舱总组时间进行匹配,将严重影响了船坞搭载进度。

技术实现要素:

3.为了解决现有技术中存在的不足,本发明提供了一种大型集装箱船隔舱导轨双面预装方法。本发明专利充分利用船舶隔舱分段建造中的状态,将导轨架的安装提前到分段阶段,实现预先安装以解决上述背景技术中存在的问题。

4.为了达到上述发明目的,本发明专利提供的技术方案如下:

5.一种大型集装箱船隔舱导轨双面预装方法,采用集装箱船隔舱在水平胎架上安装一面导轨后,然后在隔舱肋位基准线测量水平度,在隔舱各硬档处以洋冲点标记。翻身后,重新调节隔舱水平,应首先确保后壁导轨架的水平度,然后确保基准肋位线水平,最终使基准肋位线、后壁导轨架和即将安装的前壁导轨架均相互平行,找到安装基准进行导轨的定位预装。该方法具体包括以下步骤:

6.s1、隔舱水平调整,肋位基准线的水平调整到水平度要求,在隔舱各硬档处以洋冲点标记。翻身后,重新调节隔舱水平,应首先确保后壁导轨架的水平度,然后确保基准肋位线水平,最终使基准肋位线、后壁导轨架和即将安装的前壁导轨架均相互平行。

7.s2、导轨划线,船体中心线(仅左片);1470mm直剖线(仅右片)舱口围面板向下1m水平检验线;10.005m直剖线;导轨连接板边线;后壁划线待构架与后壁、构架与前壁之间的焊接结束之后进行;对于前壁划线,待后壁面单面导轨装好,分段翻身之后进行。左片段划出船体中心线,右片段划出1470mm直剖线。左片段以船体中心线向左舷量取10.005m作为导轨架安装的10m直剖线。右片段以距舯1.47m线向右舷量取8.535m作为导轨架安装10m直剖线。

8.s3、水平检验线划制,以舱围面板上缘为基准面向下量取1000mm为水平检验线。按照导轨架布置图划出导轨连结板边线,连接板边线偏移导轨架中心线位置165mm。以10m直剖线为始点,向二侧划线制左1、左2、左3、左4、左5

……

或右1、右2、右3、右4、右5

……

导轨架边线。

9.s4、标杆安装,为了保证导轨面与横舱壁理论面相互平行,安装导轨时必须设数据标准。标准的基面作为导轨连结板划线的参照物,标杆规格3#角铁l30

×

30

×4×

700。标杆

数量:单面(n+6)根(n为连接板的数量);标识高度:横舱壁理论面向上320—700mm之间;标识要求:用石笔标记;舱口围10m直剖线处标杆长度:2.6m

10.s5、导轨架定位,左右定位:根据导轨架边线,并用保距规检测,以保距规为准;上下定位:低于舱口围的导轨架应以舱围面板上缘为基准面向下量取550mm检验线作为导头边缘的定位的依据,所有导轨架均要顾及连结板与船体构件的不重合度应≤1/3板厚;高低定位:为了确定标杆上标识的高度,即确定标识到导轨面间距a的大小。在舱口围10m直剖线处设置一根长度为2.6m的统一标杆,与横舱壁面垂直,两端伸出舱口围面板400mm,从舱口围面板上缘为基准向上量取150mm作为导轨面的高度。再从舱口围面板上缘向上量至激光标识得到b,最后导轨面高低的确定即为a=b

‑

150,将导轨架对应的两个标杆用细线绑牢,使细线高度与标识高度一致。以细线高度为基准向下量取a作为导轨面的高度。导轨架用卡马调整导轨面的水平后,根据a减去细线到导轨面间距,即为余量。用木块划去余量并切割,切割后清除残渣,即可定位。

11.s6、导轨架焊接,导轨架安装完毕后,应对导轨架的水平度进行检查,需要修改的连接板高度要求记录下来,修改完成后只需对连接板高度进行复查即可。焊接完成后,应抽查导轨架水平度、开档间距、直线度、连接板垂直度以及前后壁导轨架对齐情况。

12.s7、导轨检验,舱壁一侧轨架安装后,用荡线法将船体中心线(p面)、1470直剖线(s面)、10m直剖线、舱口围向下1m水平检验线以及每根轨架边线,反驳至另一侧舱面上。

13.本发明还提供一种双面预装导轨架的集装箱船隔舱,该大型集装箱船上用的隔舱上预装有双面导轨架,该集装箱船隔舱采用上述的方法建造完成。

14.基于上述技术方案,本发明的有益效果是:

15.1.本发明方法操作简单,按照精度的控制方法,真对弱结构的设计形式,进行导轨安装控制,从而有效控制了因结构变形带来的问题,同时可以提前完成导轨预装。

16.2.现有技术中的导轨安装原来为了进一步控制舱容,大部分导轨都是船坞阶段安装,安装难度大、高空作业、施工困难、吊装次数多、效率低下,本发明专利采用双面安装的方式减少作业难度,提高了效率,使得预装效率提高,总组阶段时间减少,也解决了总装场地的压力,缩短了船坞内建造周期,提高了船舶建造效率。

附图说明

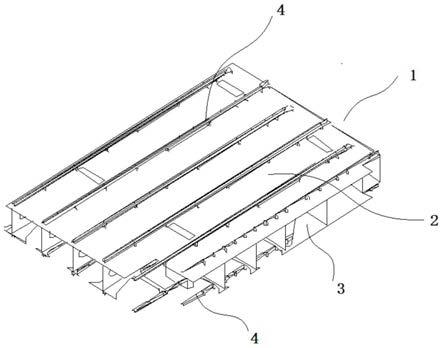

17.图1是本发明中预装导轨架的横隔舱分布图。

18.图2是本发明中导轨架安装10m直剖线位置示意图。

19.图3是本发明中1000mm水平检验线绘制示意图。

20.图4是本发明中导轨架边线绘制示意图。

21.图5是本发明中导轨架上标杆的定位示意图。

22.图6是本发明中导轨架上高低的定位示意图。

具体实施方式

23.下面我们结合附图和具体的实施例来对本发明专利申请做进一步的详细阐述,以求更为清楚明了地理解本发明专利的组成结构和工作方式,但不能以此来限制本发明的保护范围。

24.本发明提供了一种大型集装箱船上隔舱导轨的双面预装方法。如图1所示,应用在大型集装箱船上的隔舱分为水密隔舱和非水密隔舱,本发明的方法主要应用在非水密隔舱,该隔舱为镂空的框架结构,其包括有位于中部的构架,分别固定在构架两侧的后壁和前壁,在所述隔舱的一个端面为舱口围面板,所述的导轨架分别安装在前壁和后壁外侧,双面安装的隔舱导轨安装精度小于7mm。

25.本发明的方法需要先将集装箱船的隔舱在水平胎架安装好一面导轨架,安装好导轨架的一面为后壁,然后在隔舱肋位基准线测量水平度,在隔舱各硬档处以洋冲点标记,隔舱在翻身后重新调节隔舱水平,确保安装后位于后壁的导轨架的水平度,使得基准肋位线、后壁导轨架和即将安装的前壁导轨架相互平行,从而确定安装基准,以找到的安装基准进行双面导轨架的定位预装。

26.本发明的安装方法包括如下详细步骤:

27.第一步,后壁导轨架安装,制作完成的隔舱分段放置在水平胎架上,在隔舱上安装后壁导轨架,安装导轨架后进行隔舱水平调整,肋位基准线的水平调整到水平度要求,在隔舱各硬档处以洋冲点标记。

28.第二步,隔舱翻身后重新调节隔舱水平,应先确保后壁导轨架的水平度,然后确保基准肋位线水平,最终使基准肋位线、后壁导轨架和即将安装的前壁导轨架均相互平行。

29.第三步,导轨划线,对于后壁划线,待构架与后壁、构架与前壁之间的焊接结束之后进行,对于前壁划线,待后壁面单面导轨装好,分段翻身之后进行,左片段划出船体中心线,右片段划出1470mm直剖线,实例中左片段以船体中心线向左舷量取10.005m作为导轨架安装的10m直剖线,右片段以距舯1.47m线向右舷量取8.535m作为导轨架安装10m直剖线,如图2。

30.第四步,水平检验线划制,以舱围面板7上缘为基准面向下量取1000mm为水平检验线,按照导轨架布置图划出导轨连结板边线,连接板边线偏移导轨架中心线位置165mm,以10m直剖线为始点,向二侧划线制左1、左2、左3、左4、左5

……

或右1、右2、右3、右4、右5

……

导轨架边线,如图3和图4所示。

31.第五步,标杆安装,如图6所示,为保证导轨面与横舱壁理论面相互平行,安装导轨架须设数据标准,该数据标准的基面作为导轨连结板划线的参照物,安装标杆5作为参照物,在实际案例应用时,标杆5的规格选用3#角铁l30

×

30

×4×

700,标杆数量:单面(n+6)根(n为连接板的数量);标识高度:横舱壁理论面向上320—700mm之间;标识要求用石笔标记;舱口围10m直剖线处标杆长度为2.6m。

32.第六步,导轨架定位,如图5和图6所示,导轨架定位分为左右定位、上下定位和高低定位,对于左右定位:根据导轨架边线,并用保距规检测,以保距规为准;对于上下定位:低于舱口围的导轨架应以舱围面板上缘为基准面向下量取550mm检验线作为导头边缘的定位的依据,所有导轨架均要顾及连结板与船体构件的不重合度应≤1/3板厚;对于高低定位:为了确定标杆上标识的高度,即确定标识到导轨面间距a的大小;在舱口围10m直剖线处设置一根长度为2.6m的统一标杆5,与横舱壁面垂直,两端伸出舱口围面板6的高度为400mm,从舱口围面板上缘为基准向上量取150mm作为导轨面的高度,再从舱口围面板上缘向上量至激光标识得到b,最后导轨面高低的确定即为a=b

‑

150,将导轨架对应的两个标杆用细线绑牢,使细线高度与标识高度一致,以细线高度为基准向下量取a作为导轨面的高

度。另外,在所述导轨架用卡马调整导轨面的水平后,根据a减去细线到导轨面间距,即为余量,用木块划去余量并切割,切割后清除残渣,即可定位。

33.第七步,导轨架焊接,导轨架安装完毕后,应对导轨架的水平度进行检查,需要修改的连接板高度要求记录下来,修改完成后只需对连接板高度进行复查即可。在焊接完成后,应抽查导轨架水平度、开档间距、直线度、连接板垂直度以及前后壁导轨架对齐情况。

34.第八步,导轨检验,舱壁一侧导轨架安装完成后,用荡线法将船体中心线(p面)、1470直剖线(s面)、10m直剖线、舱口围向下1m水平检验线以及每根轨架边线,反驳至另一侧舱面上,对预装完成的双面导轨架检验完成后去除标杆。

35.本发明还提供一种双面预装导轨架的集装箱船隔舱,该大型集装箱船上用的隔舱上预装有双面导轨架,该集装箱船隔舱采用上述的方法建造完成。

36.本发明隔舱双面导轨在分段阶段预装完成,总组阶段周期进一步缩短,将与其他总段总组周期相互匹配,有效的提高船坞搭载效率。

37.本发明方法操作简单,有效控制了因结构变形带来的问题,同时可以提前完成导轨预装。提高了预装效率、减少了总组阶段时间、解决了总装场地的压力,缩短了船坞内建造周期,提高了船舶建造效率。