1.本实用新型属于木工机械,主要涉及一种四辊竹材旋切机的旋刀调整装置。

背景技术:

2.现有的无卡旋切机是由一根压尺辊和两根传动辊夹持并驱动原木旋转,利用位于压尺辊下方的旋刀将原木旋切成单板。根据三点定圆原理可知,这种三辊的旋切机适用于横截面为圆形的木材的旋切,如果横截面不是圆形,会先产生废料,待原木的横截面被切成圆形后,才能生产出合格的木单板。但是竹材具有中空、壁薄、截面多为椭圆的特点,因此使用三辊旋切机加工竹材会导致不能连续旋切,原材料利用率低。如果使用具有一根压尺辊和三根传动辊的四辊旋切机,就可以更好地适应竹材的特征,使竹材和压尺辊始终保持贴合,即使横截面不是圆形,也能旋切出连续均匀的竹单板。而在使用四辊竹材旋切机旋切竹材的过程中,随着竹材直径的不断减小,旋刀的位置和角度需要随之实时调整,使旋刀切入竹材表面的深度和刀后角的大小基本保持不变。

技术实现要素:

3.本实用新型的目的就是针对上述现有技术存在的问题,设计一种四辊竹材旋切机的旋刀调整装置,通过曲线导轨和液压缸相配合,在竹材旋切加工过程中随着竹材直径的不断减小,根据旋切加工工艺的需要,实时调整旋刀的位置和角速。

4.本实用新型的目的是这样实现的:一种四辊竹材旋切机的旋刀调整装置,包括机架,所述机架平台上表面固装有导轨台,所述导轨台上部左右两侧分别设有左、右曲线导轨,所述左、右曲线导轨上分别有两个与其配合的导轮,所述导轮中部固装有导轮轴,所述导轮轴通过导轮轴轴承可转动装配于导轮架上,所述导轮架上部由平板螺栓组固装平板,所述平板的前部设有两处凹槽,凹槽中设有螺纹孔,所述平板前部的凹槽与旋刀下部设有的两个凸块相配合,所述旋刀下部的凸块上和刀体上均布有u形孔,所述旋刀由旋刀螺栓组穿过凸块上的u形孔固装于平板上,所述平板上部由平板螺栓组固装上压板,所述上压板由旋刀螺栓组穿过旋刀刀体上的的u形孔和下压板的螺栓孔固装旋刀和下压板,所述机架后部两立柱上端分别铰接有左、右液压缸,所述左、右液压缸活塞杆前端分别固装左、右液压缸连杆,所述左、右液压缸连杆前端分别固装有杆端关节轴承,所述两杆端关节轴承铰接导轮架连杆中部,所述导轮架连杆两端分别通过导轮轴轴承与导轮轴可转动装配,所述机架前部两立柱分别由固定板螺栓组固装左、右固定板,所述左、右固定板上部的圆孔分别通过滚轴轴承可转动装配压尺辊的两端,所述左、右固定板下部的圆孔分别通过滚轴轴承可转动装配传动辊的两端。

5.本实用新型的装置能够实现在旋切竹材的过程中,通过液压缸按照一定规律缩回和特定形状的曲线导轨相配合,使旋刀按照设计的速度和轨迹运动,始终保持切入竹材的深度和刀后角大小保持不变,从而旋切出连续均匀的竹单板。

附图说明

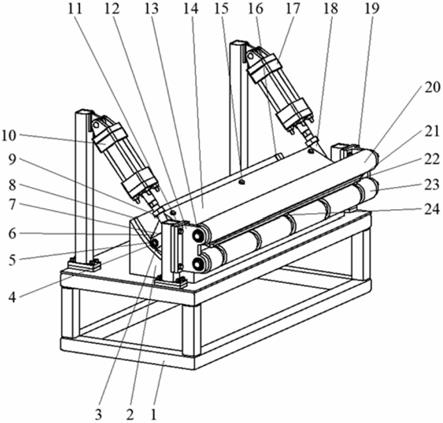

6.图1是一种四辊竹材旋切机的旋刀调整装置轴测示意图;

7.图2是一种四辊竹材旋切机的旋刀调整装置主视图;

8.图3是一种四辊竹材旋切机的旋刀调整装置左视图;

9.图4是图2的a-a局部剖视图。

10.图中:1.机架 2.导轨台 3.导轮 4.导轮轴 5.导轮轴轴承 6.导轮架 7.导轮架连杆 8.左曲线导轨 9.左液压缸连杆 10.左液压缸 11.固定板螺栓组 12.左固定板 13.辊轴轴承 14.平板 15.平板螺栓组 16.右曲线导轨 17.右液压缸 18.右液压缸连杆 19.右固定板 20.压尺辊 21.旋刀 22.下压板 23.传动辊 24.旋刀螺栓组 25.杆端关节轴承 26.上压板

具体实施方式

11.下面结合附图对本实用新型的实施方案进行详细描述:

12.一种四辊竹材旋切机的旋刀调整装置,包括机架1,所述机架1平台上表面固装有导轨台2,所述导轨台2上部左右两侧分别设有左、右曲线导轨8、16,所述左、右曲线导轨8、16上分别有两个与其配合的导轮3,所述导轮3中部固装有导轮轴4,所述导轮轴4通过导轮轴轴承5可转动装配于导轮架6上,所述导轮架6上部由平板螺栓组15固装平板14,所述平板14的前部设有两处凹槽,凹槽中设有螺纹孔,所述平板14前部的凹槽与旋刀21下部设有的两个凸块相配合,所述旋刀21下部的凸块上和刀体上均布有u形孔,所述旋刀21由旋刀螺栓组24穿过凸块上的u形孔固装于平板14上,所述平板14上部由平板螺栓组15固装上压板26,所述上压板26由旋刀螺栓组24穿过旋刀21刀体上的的u形孔和下压板22的螺栓孔固装旋刀21和下压板22,所述机架1后部两立柱上端分别铰接有左、右液压缸10、17,所述左、右液压缸10、17活塞杆前端分别固装左、右液压缸连杆9、18,所述左、右液压缸连杆9、18前端分别固装有杆端关节轴承25,所述两杆端关节轴承25铰接导轮架连杆7中部,所述导轮架连杆7两端分别通过导轮轴轴承5与导轮轴4可转动装配,所述机架1前部两立柱分别由固定板螺栓组11固装左、右固定板12、19,所述左、右固定板12、19上部的圆孔分别通过滚轴轴承13可转动装配压尺辊20的两端,所述左、右固定板12、19下部的圆孔分别通过滚轴轴承13可转动装配传动辊23的两端。

13.四辊竹材旋切机时,一种四辊竹材旋切机的旋刀调整装置安装在四辊竹材旋切机上,压尺辊20、传动辊23和对侧另外两传动辊将竹材夹紧,竹材旋切机的传动机构驱动传动辊旋转,传动辊驱动竹材旋转,压尺辊20与竹材紧密贴合,位于压尺辊20下方的旋刀21嵌入竹材表面,将旋转的竹材表面切出连续均匀的竹单板,切出的竹单板从压尺辊20与上压板26上部凹槽之间的空隙中排出。随着竹材的旋切,竹材剩余的直径逐渐减小,竹材轴心的位置随之移动。此时,与机架1铰接的左、右液压缸10、17的活塞杆同时按设定好的速度缩回,带动左、右液压缸连杆9、18和杆端关节轴承25和导轮架连杆7也随之移动。导轮架连杆7的两端和导轮架6均通过导轮轴轴承5与固装有导轮3的导轮轴4可转动装配。4个导轮在左、右曲线导轨8、16表面按导轨轨迹滚动,左、右曲线导轨8、16的轨迹形状是按照旋刀所需运动规律设计的。导轮架连杆7和导轮3共同带动导轮架6按照设定好的速度和轨迹移动,固装在导轮架6上的平板14、上压板26、下压板22和旋刀21随之按照设定好的速度和轨迹移动,通

过这种方式,实现旋刀的位置和角度随竹材直径的不断减小而实时调整,旋切出连续均匀的竹单板。

技术特征:

1.一种四辊竹材旋切机的旋刀调整装置,其特征在于:包括机架(1),所述机架(1)平台上表面固装有导轨台(2),所述导轨台(2)上部左右两侧分别设有左、右曲线导轨(8、16),所述左、右曲线导轨(8、16)上分别有两个与其配合的导轮(3),所述导轮(3)中部固装有导轮轴(4),所述导轮轴(4)通过导轮轴轴承(5)可转动装配于导轮架(6)上,所述导轮架(6)上部由平板螺栓组(15)固装平板(14),所述平板(14)的前部设有两处凹槽,凹槽中设有螺纹孔,所述平板(14)前部的凹槽与旋刀(21)下部设有的两个凸块相配合,所述旋刀(21)下部的凸块上和刀体上均布有u形孔,所述旋刀(21)由旋刀螺栓组穿过凸块上的u形孔固装于平板(14)上,所述平板(14)上部由平板螺栓组(15)固装上压板(26),所述上压板(26)由旋刀螺栓组(24)穿过旋刀(21)刀体上的的u形孔和下压板(22)的螺栓孔固装旋刀(21)和下压板(22),所述机架(1)后部两立柱上端分别铰接有左、右液压缸(10、17),所述左、右液压缸(10、17)活塞杆前端分别固装左、右液压缸连杆(9、18),所述左、右液压缸连杆(9、18)前端分别固装有杆端关节轴承(25),所述两杆端关节轴承(25)铰接导轮架连杆(7)中部,所述导轮架连杆(7)两端分别通过导轮轴轴承(5)与导轮轴(4)可转动装配,所述机架(1)前部两立柱分别由固定板螺栓组(11)固装左、右固定板(12、19),所述左、右固定板(12、19)上部的圆孔分别通过滚轴轴承(13)可转动装配压尺辊(20)的两端,所述左、右固定板(12、19)下部的圆孔分别通过滚轴轴承(13)可转动装配传动辊(23)的两端。

技术总结

一种四辊竹材旋切机的旋刀调整装置属于木工机械:位于压尺辊、传动辊之间的旋刀被上压板、下压板、平板和旋刀螺栓组夹紧并固装于导轮架上部,导轮架两侧各由导轮轴和导轮轴轴承课转动装配有两个导轮,导轮在曲线导轨上沿着设计好的轨迹滚动,与机架铰接的左、右液压缸的活塞杆同时按设计的速度缩回,由与液压缸活塞杆固装的左、右液压缸连杆和杆端关节轴承带动导轮架连杆和导轮架延曲线导轨向后移动,从而实现对旋刀的位置和角速的控制。本实用新型创造通过液压缸和曲线导轨配合实现在竹材旋切机工作过程中旋刀位置和角度的实时调整。同时,该装置设计新颖、结构可靠。结构可靠。结构可靠。

技术研发人员:吴哲 郭鉴增 马岩 任长清 丁禹程

受保护的技术使用者:东北林业大学

技术研发日:2021.06.23

技术公布日:2022/1/14