1.本发明涉及一种功能性纳米纤维膜的制备方法,特别涉及一种抗菌角蛋白纳米纤维膜及其制备方法,属于功能性纳米纤维材料技术领域。

技术背景

2.角蛋白是一类不溶于水和大多数有机溶剂的成丝蛋白,是构成动物表皮角蛋白层和表皮附件(毛发、指甲、羽毛、角、爪)的主要成分。角蛋白废弃物作为农业副产品,产量非常丰富。据统计,我国每年产生的羽毛、猪毛、废弃羊毛以及人发等高达百万吨,是一项数目巨大的生物质资源。此外,角蛋白分子结构中的高二硫键交联赋予其高韧性和高模量,相较于其它蛋白质材料具有良好的机械性能和稳定性。然而,目前角蛋白资源并没有得到充分利用,除少部分通过高压汽蒸水解成蛋白粉,作为低营养价值和低附加值的动物饲料添加剂外,大部分被焚烧和填埋处理。这不仅造成严重的资源浪费,而且带来巨大的环境污染。

3.角蛋白作为一种天然生物高分子,具有良好的生物相容性、可生物降解性和低免疫原性等特性,在一定程度上符合医用材料的要求,因此在医药方面有很好的应用前景,可用于创面敷料、支架材料以及填充材料等。然而,良好的医用材料必须具有较大的比表面积、较高的孔隙率以及孔形态,为细胞增殖、组织生长、氧气及营养物质的运输以及代谢产物的排出提供良好环境。此外,医用材料还需具有抗菌功能,避免细菌滋生及病毒感染。

4.静电纺丝作为一种经典的纳米纤维制备方法,其操作简单、成本低廉、可规模化生产,基本满足医疗材料在结构上的要求。然而,以纯角蛋白为原料通过静电纺丝制备纳米纤维却并不理想。一方面,纯角蛋白可纺性差,纺丝时易堵塞喷口;另一方面,纯角蛋白纳米纤维膜脆性大,机械性能差,且不具备抗菌功能,难以满足医疗卫生材料的需求。因此,急需在角蛋白纺丝液中添加助纺剂、功能整理剂等化学助剂,制备功能性纳米纤维膜,应用于医疗卫生领域。这不仅可以实现角蛋白的高值回收利用,避免资源浪费,而且角蛋白功能性纳米纤维膜在医疗上应用,也可以弥补目前市场上高端医护产品短缺的现状。

技术实现要素:

5.本发明提供一种抗菌角蛋白纳米纤维膜,该纤维膜不仅具有良好的机械柔韧性,而且具有抗菌的功能性。

6.本发明还提供所述抗菌角蛋白纳米纤维膜的制备方法。

7.本发明解决其技术问题采用的技术方案是:

8.一种抗菌角蛋白纳米纤维膜的制备方法,该方法包括以下步骤:

9.(1)废弃毛羽前处理:

10.将废弃毛羽分别置于清水和naoh溶液中清洗,以除去可溶性杂质和油脂,然后干燥备用

11.(2)角蛋白提取:

12.采用金属盐法提取角蛋白。

13.将步骤(1)中的干燥毛羽置于还原剂nahso3/金属盐libr/表面活性剂sds溶解体系,调节适宜ph值,并在一定温度下若干时间后溶解得到角蛋白溶液;

14.将角蛋白溶液透析、离心,去除小分子多肽蛋白和残余试剂,得到大分子角蛋白原液;

15.将大分子角蛋白原液置于低温下冷冻,再进行冷冻干燥,研磨后得到角蛋白粉末。

16.(3)纺丝液配置:

17.将步骤(2)中的角蛋白粉末和一定量的助纺剂以及抗菌剂混合溶于甲酸溶液中,一定温度下充分搅拌后得到纺丝液。

18.(4)将步骤(3)中的纺丝液通过静电纺丝得到角蛋白纳米纤维膜。

19.作为优选,步骤(3)中的助纺剂可为亲水性助纺剂或疏水性助纺剂,其中亲水性助纺剂为聚环氧乙烷(peo)、聚乙烯醇(pva)等;疏水性助纺剂为聚己内酯(pcl)、聚氨酯(pu)、聚酰胺-6(pa-6)等。

20.作为优选,步骤(3)中的抗菌剂可为无机抗菌剂、有机抗菌剂或天然抗菌剂,其中无机抗菌剂可为纳米银颗粒、纳米铜颗粒、二氧化钛(tio2)、氧化锌(zno)、蒙脱土等一种或多种混合物;有机抗菌剂可为卤胺化合物、季铵盐类、双胍、咪唑类小分子抗菌剂,以及由小分子抗菌单体通过共聚,均聚和接枝方法制备得到的髙分子有机抗菌剂。天然抗菌剂可为壳聚糖、中草药、茶叶以及由具有抗菌功能的动植物提取出的抗菌成分。

21.作为优选,步骤(3)中,角蛋白粉末与甲酸的重量比为0.08-0.15:1,角蛋白粉末与助纺剂的重量比为1:0.05-0.3,角蛋白粉末与抗菌剂的重量比为1:0.05-0.2,搅拌温度为50-80℃,搅拌时间为24-48h。

22.作为优选,步骤(4)进行静电纺丝时,纺丝电压为12-18kv,流速为0.5-1.5ml/h,喷丝头与接收板的距离为10-20cm。

23.作为优选,步骤(1)中的废弃毛羽可为羊毛、鸟类和家禽羽毛、猪毛、牛毛以及人类毛发等富含角蛋白的生物质。

24.作为优选,步骤(1)中的naoh浓度为5-10g/l,清洗温度为60-80℃,干燥工艺为80℃干燥24h。

25.作为优选,步骤(2)溶解体系中还原剂nahso3的浓度为0.5-1.5mol/l,金属盐libr的浓度为0.1-0.25mol/l,表面活性剂sds的浓度为0.02-0.1mol/l,溶解液ph为12-14,溶解温度为85-100℃,溶解时间为4-6h。

26.作为优选,步骤(2)中角蛋白溶液透析时,透析袋的截留分子量为8000-14000,透析时间为72h;冷冻温度为-25℃,时间为24h;冷冻干燥温度为-50℃,压强为40pa,时间为24h。

27.一种以角蛋白为原料的抗菌纳米纤维膜,该材料由所述的制备方法制备而成。该材料具有良好的柔韧性,高机械强度和抗菌功能,可应用于纺织服装和医疗卫生等诸多领域。

28.本发明以废弃毛羽为原材料,通过前处理工艺除去可溶性杂质和油脂,再经过金属盐法提取出高分子量角蛋白;然后将角蛋白和助纺剂以及抗菌剂混溶于甲酸中,得到纺丝溶液;最后利用静电纺丝技术制备出抗菌角蛋白纳米纤维膜。该材料可作为创面敷料、支架材料以及填充材料,广泛应用于医疗卫生等领域。

29.与现有技术相比,本发明方法具有以下特点;

30.(1)本发明制备简单,反应条件易控制和实现,可规模化生产;

31.(2)通过在纺丝液中加入助纺剂,不仅改善了角蛋白的可纺性,而且有利于与角蛋白交联形成三维网络结构,解决角蛋白纳米纤维膜性脆易碎的缺点,提升其机械强度。

32.(3)将抗菌剂加入到纺丝液中混纺,可直接赋予角蛋白纳米纤维膜抗菌的功能性,减少了后期再进行功能整理的工序,缩短了工艺流程。

33.(4)相较于传统的酸碱法提取角蛋白,采用金属盐法可获得浓度更高的角蛋白溶液,而且不会产生大量的碱性废水和废酸蒸汽,避免了对人体健康和周围环境造成危害。

附图说明:

34.图1是实施例1所制得的纯角蛋白纳米纤维膜的扫描电子显微镜(sem)照片;

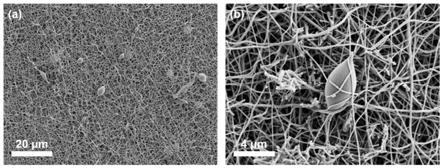

35.图2是实施例2所制得的角蛋白/peo复合纳米纤维膜的sem照片;

36.图3是实施例3所制得的角蛋白/peo/纳米银复合抗菌纳米纤维膜的sem照片;

37.图4是实施例4所制得的角蛋白/pva复合纳米纤维膜的sem照片;

38.图5是实施例4-6所制得的纳米纤维膜对金黄葡萄球菌和大肠埃希菌的抑菌性能图。

具体实施方式

39.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。

40.在本发明中,若非特指,所有的份、百分比均为重量单位,所有的设备和原料等均可从市场购得或是本行业常用的。

41.实施例1

42.一种角蛋白纳米纤维膜的制备方法,该方法具体步骤如下:

43.(1)废弃毛羽前处理:

44.称取废弃羊毛20g,经清水洗涤去除可溶性杂质;然后放入5g/l的naoh溶液中80℃清洗1h以去除羊毛上的油脂,再将羊毛取出用清水洗涤干净;最后将羊毛置于80℃的烘箱中干燥24h。

45.(2)角蛋白提取:

46.称取0.5mol nahso3,0.1mol libr和0.02mol sds溶于500ml去离子水,配置成毛羽溶解液,然后将步骤(1)中的10g干燥羊毛置于溶解液中,并调节ph至12,90℃下溶解5h得到角蛋白溶液。

47.将角蛋白溶液倒入透析袋(截留分子量:8000-14000da)中,用去离子水透析3天,再经离心得到大分子角蛋白原液。

48.将纯净的角蛋白原液置于-25℃下冷冻24h,然后在温度为-50℃,压强为40pa的环境下冷冻干燥24h,得到干燥的角蛋白,最后充分研磨得到角蛋白粉末。

49.(3)纺丝液配置:

50.将0.8g角蛋白粉末溶于10g甲酸中,50℃下搅拌24h,得到纺丝溶液。

51.(4)将纺丝溶液进行静电纺丝,得到纯角蛋白纳米纤维膜。其中,纺丝电压为15kv,流速为1.0ml/h,喷丝头与接收板的距离为15cm。

52.纯角蛋白纳米纤维膜的sem照片见图1。

53.实施例2

54.一种角蛋白纳米纤维膜的制备方法,该方法具体步骤如下:

55.(1)废弃毛羽前处理:

56.称取废弃羊毛20g,经清水洗涤去除可溶性杂质;然后放入5g/l的naoh溶液中80℃清洗1h以去除羊毛上的油脂,再将羊毛取出用清水洗涤干净;最后将羊毛置于80℃的烘箱中干燥24h。

57.(2)角蛋白提取:

58.称取0.5mol nahso3,0.1mol libr和0.02mol sds溶于500ml去离子水,配置成毛羽溶解液,然后将步骤(1)中的10g干燥羊毛置于溶解液中,并调节ph至12,90℃下溶解5h得到角蛋白溶液。

59.将角蛋白溶液倒入透析袋(截留分子量:8000-14000da)中,用去离子水透析3天,再经离心得到大分子角蛋白原液。

60.将纯净的角蛋白原液置于-25℃下冷冻24h,然后在温度为-50℃,压强为40pa的环境下冷冻干燥24h,得到干燥的角蛋白,最后充分研磨得到角蛋白粉末。

61.(3)纺丝液配置:

62.将0.8g角蛋白粉末、0.08g peo溶于10g甲酸中,50℃下搅拌24h,得到纺丝溶液。

63.(4)将纺丝溶液进行静电纺丝,得到角蛋白/peo复合纳米纤维膜。其中,纺丝电压为15kv,流速为1.0ml/h,喷丝头与接收板的距离为15cm。

64.角蛋白/peo复合纳米纤维膜的sem照片见图2。

65.实施例3

66.一种抗菌角蛋白纳米纤维膜的制备方法,该方法具体步骤如下:

67.(1)废弃毛羽前处理:

68.称取废弃羊毛20g,经清水洗涤去除可溶性杂质;然后放入5g/l的naoh溶液中80℃清洗1h以去除羊毛上的油脂,再将羊毛取出用清水洗涤干净;最后将羊毛置于80℃的烘箱中干燥24h。

69.(2)角蛋白提取:

70.称取0.5mol nahso3,0.1mol libr和0.02mol sds溶于500ml去离子水,配置成毛羽溶解液,然后将步骤(1)中的10g干燥羊毛置于溶解液中,并调节ph至12,90℃下溶解5h得到角蛋白溶液。

71.将角蛋白溶液倒入透析袋(截留分子量:8000-14000da)中,用去离子水透析3天,再经离心得到大分子角蛋白原液。

72.将纯净的角蛋白原液置于-25℃下冷冻24h,然后在温度为-50℃,压强为40pa的环境下冷冻干燥24h,得到干燥的角蛋白,最后充分研磨得到角蛋白粉末。

73.(3)纺丝液配置:

74.将0.8g角蛋白粉末、0.08g peo和0.08g纳米银颗粒溶于10g甲酸中,50℃下搅拌24h,得到纺丝溶液。

75.(4)将纺丝溶液进行静电纺丝,得到角蛋白/peo/纳米银复合抗菌纳米纤维膜。其中,纺丝电压为15kv,流速为1.0ml/h,喷丝头与接收板的距离为15cm。

76.角蛋白/peo/纳米银复合抗菌纳米纤维膜的sem照片见图3。

77.实施例4

78.一种角蛋白纳米纤维膜的制备方法,该方法具体步骤如下:

79.(1)废弃毛羽前处理:

80.称取废弃羊毛20g,经清水洗涤去除可溶性杂质;然后放入5g/l的naoh溶液中80℃清洗1h以去除羊毛上的油脂,再将羊毛取出用清水洗涤干净;最后将羊毛置于80℃的烘箱中干燥24h。

81.(2)角蛋白提取:

82.称取0.5mol nahso3,0.1mol libr和0.02mol sds溶于500ml去离子水,配置成毛羽溶解液,然后将步骤(1)中的10g干燥羊毛置于溶解液中,并调节ph至12,90℃下溶解5h得到角蛋白溶液。

83.将角蛋白溶液倒入透析袋(截留分子量:8000-14000da)中,用去离子水透析3天,再经离心得到大分子角蛋白原液。

84.将纯净的角蛋白原液置于-25℃下冷冻24h,然后在温度为-50℃,压强为40pa的环境下冷冻干燥24h,得到干燥的角蛋白,最后充分研磨得到角蛋白粉末。

85.(3)纺丝液配置:

86.将0.8g角蛋白粉末、0.1g pva溶于10g甲酸中,50℃下搅拌24h,得到纺丝溶液。

87.(4)(4)将纺丝溶液进行静电纺丝,得到角蛋白/pva复合纳米纤维膜。其中,纺丝电压为16kv,流速为0.8ml/h,喷丝头与接收板的距离为12cm。

88.角蛋白/pva复合纳米纤维膜的sem照片见图4。

89.实施例5

90.一种抗菌角蛋白纳米纤维膜的制备方法,该方法具体步骤如下:

91.(1)废弃毛羽前处理:

92.称取废弃鸭毛20g,经清水洗涤去除可溶性杂质;然后放入5g/l的naoh溶液中80℃清洗1h以去除鸭毛上的油脂,再将鸭毛取出用清水洗涤干净;最后将鸭毛置于80℃的烘箱中干燥24h。

93.(2)角蛋白提取:

94.称取0.5mol nahso3,0.1mol libr和0.02mol sds溶于500ml去离子水,配置成毛羽溶解液,然后将步骤(1)中的10g干燥鸭毛置于溶解液中,并调节ph至12,90℃下溶解5h得到角蛋白溶液。

95.将角蛋白溶液倒入透析袋(截留分子量:8000-14000da)中,用去离子水透析3天,再经离心得到大分子角蛋白原液。

96.将纯净的角蛋白原液置于-25℃下冷冻24h,然后在温度为-50℃,压强为40pa的环境下冷冻干燥24h,得到干燥的角蛋白,最后充分研磨得到角蛋白粉末。

97.(3)纺丝液配置:

98.将0.8g角蛋白粉末、0.1g pva和0.08g纳米银颗粒溶于10g甲酸中,50℃下搅拌24h,得到纺丝溶液。

99.(4)将纺丝溶液进行静电纺丝,得到角蛋白/pva/纳米银复合抗菌纳米纤维膜。其中,纺丝电压为16kv,流速为0.8ml/h,喷丝头与接收板的距离为12cm。

100.实施例6

101.一种抗菌角蛋白纳米纤维膜的制备方法,该方法具体步骤如下:

102.(1)废弃毛羽前处理:

103.称取废弃猪毛20g,经清水洗涤去除可溶性杂质;然后放入5g/l的naoh溶液中80℃清洗1h以去除猪毛上的油脂,再将猪毛取出用清水洗涤干净;最后将猪毛置于80℃的烘箱中干燥24h。

104.(2)角蛋白提取:

105.称取0.5mol nahso3,0.1mol libr和0.02mol sds溶于500ml去离子水,配置成毛羽溶解液,然后将步骤(1)中的10g干燥猪毛置于溶解液中,并调节ph至12,90℃下溶解5h得到角蛋白溶液。

106.将角蛋白溶液倒入透析袋(截留分子量:8000-14000da)中,用去离子水透析3天,再经离心得到大分子角蛋白原液。

107.将纯净的角蛋白原液置于-25℃下冷冻24h,然后在温度为-50℃,压强为40pa的环境下冷冻干燥24h,得到干燥的角蛋白,最后充分研磨得到角蛋白粉末。

108.(3)纺丝液配置:

109.将0.8g角蛋白粉末、0.1g pva和0.08g tio2溶于10g甲酸中,50℃下搅拌24h,得到纺丝溶液。

110.(4)将纺丝溶液进行静电纺丝,得到角蛋白/pva/tio2复合抗菌纳米纤维膜。其中,纺丝电压为16kv,流速为0.8ml/h,喷丝头与接收板的距离为12cm。

111.实施例4-6所制得的纳米纤维膜对金黄葡萄球菌和大肠埃希菌的抑菌性能见图5。

112.实施例1所制得的纯角蛋白纳米纤维膜的扫描电子显微镜(sem)照片如图1所示。纯角蛋白的可纺性较差,通过静电纺丝所制备的纳米纤维脆性大,易断裂,力学性能差。此外,在纺丝过程中,产生大量的纺丝珠节,纤维粗细不匀,形态不佳,无法得到连续的纳米纤维。

113.实施例2所制得的角蛋白/peo复合纳米纤维膜的sem照片如图2所示。与纯角蛋白纳米纤维膜相比,在添加助纺剂peo后,角蛋白的可纺性显著提高,纤维直径均匀,纺丝珠节消失。这说明通过添加助纺剂与角蛋白混纺,确有明显改善角蛋白的可纺性,而且纤维完整性提高。

114.实施例3所制得的角蛋白/peo/纳米银复合抗菌纳米纤维膜的sem照片如图3所示。与角蛋白/peo复合纳米纤维膜相比,在添加抗菌剂纳米银后,对角蛋白的可纺性无明显影响。纤维表面负载有大量纳米银颗粒,颗粒分散均匀,无团聚现象。

115.实施例4所制得的角蛋白/pva复合纳米纤维膜的sem照片如图4所示。与纯角蛋白纳米纤维膜相比,选择pva作为助纺剂,也可以显著改善角蛋白的可纺性,纤维形态完整。此外,与角蛋白/peo复合纳米纤维膜相比,当助纺剂由peo换成pva时,纤维间更易发生交联,形成三维互联网络结构,且纤维表面更为粗糙。这些结果表明,添加不同类型的助纺剂虽然都可以提高角蛋白的可纺性,但是对纤维形态的影响效果却存在较大差异,可以根据最终对纳米纤维形态的不同要求,选择合适的助纺剂。

116.实施例4-6所制得的纳米纤维膜对金黄葡萄球菌和大肠埃希菌的抑菌性能如图5所示。在不添加抗菌剂时,角蛋白/pva复合纳米纤维膜对金黄葡萄球菌和大肠埃希菌的抑菌率在1%左右,几乎没有抗菌效果。添加了抗菌剂纳米银或tio2时,复合角蛋白纳米纤维膜的抗菌效果大幅的提升,抑菌率基本上维持在95%左右。同一种抗菌剂对于不同细菌的抑菌效果存在差异,但是区别并不大。同样的,对于同种细菌,不同的抗菌剂的抗菌效果也略有不同,其中纳米银的抗菌效果要优于tio2。

117.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。